典型商用车电控泵喷嘴的结构如图3-3所示,其关键技术是由常开式两位两通的高速电磁开关阀直接控制喷油过程,当高速电磁开关阀通电时,衔铁15在电磁铁电磁吸力的作用下带动电磁阀阀芯17向下运动,与电磁阀阀座18的圆锥形密封面贴合,切断燃油低压泄漏通道,这样继续向下运动的柱塞3,使柱塞腔6内的压力上升,产生高压。此压力上升到足以克服针阀顶端的复位弹簧时,针阀被抬起,开始喷油。因此,电磁阀阀芯17和电磁阀阀座18的密封面贴合关闭的时刻,即供油始点。由于泵喷嘴系统无高压油管,泵油柱塞到针阀盛油槽之间的距离很短,这对以声速推进的燃油压力波,所产生的喷油迟后,可以忽略不计,所以把供油始点看成是喷油始点,喷油量的多少取决于电磁阀阀芯座面关闭时间的长短,即电磁阀通电时间的长短,也即供油脉宽(其对应的凸轮转角相当于机械控制中的供油延续角)。

图3-2 电控泵喷嘴的工作原理

1—驱动凸轮 2—泵油柱塞 3—高速电磁阀 4—针阀

在电磁阀控制喷油定时和喷油脉宽的同时,泵喷嘴内泵油柱塞的运动规律直接受控于驱动凸轮的表面的形线,柱塞3的运动速度对喷油持续期内的喷油速率及喷油规律都有影响,所以对凸轮精度要求很高。在发动机的运行中,各缸周期的泵油使凸轮轴产生扭振,为减少扭振的影响,必须把凸轮轴及各缸驱动机构中的相关部件进行强化,提高刚度,以减轻对喷油规律产生的不良后果。

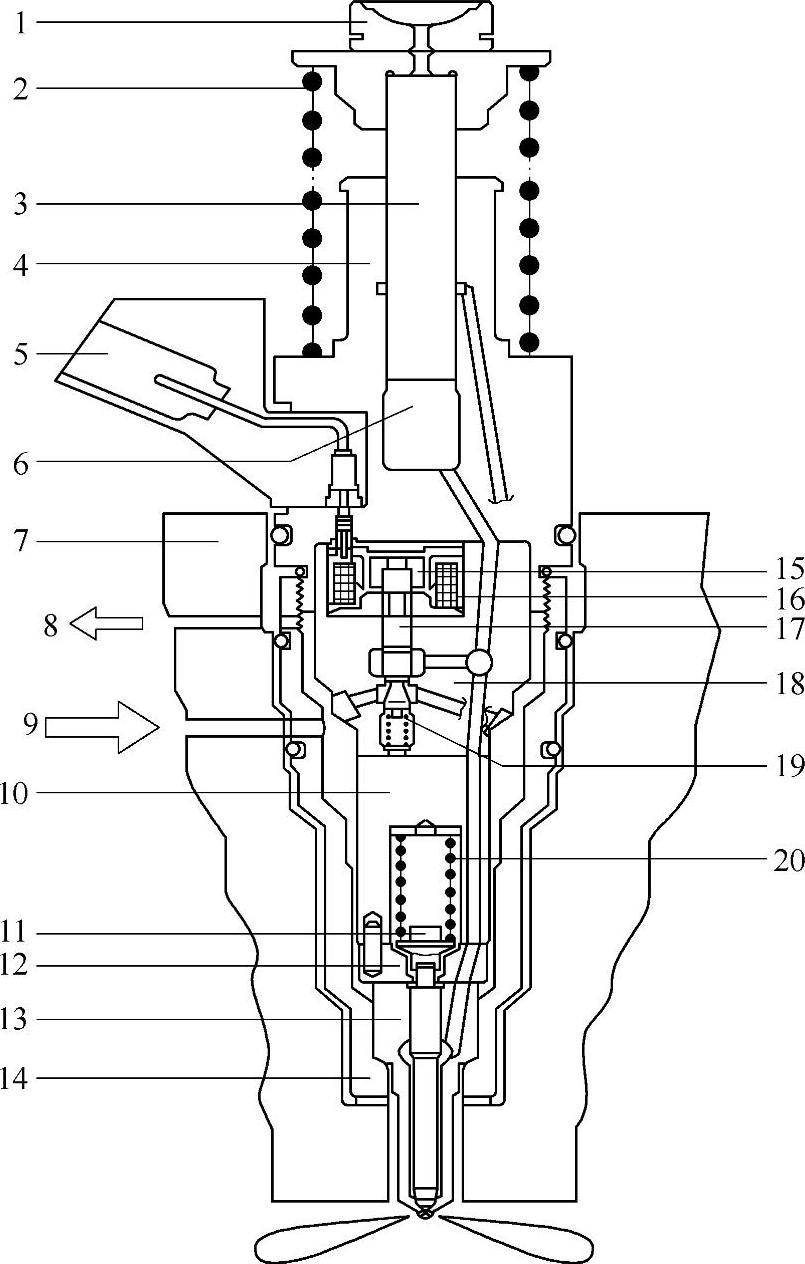

1.商用车泵喷嘴结构

电控泵喷嘴与机械式泵喷嘴相比,最大区别是装了一套电子控制系统,控制喷油的高速电磁阀直接安装在泵喷嘴内部,见图3-3,由衔铁15、电磁铁线圈16、电磁阀阀芯17、电磁阀复位弹簧19等零部件组成。根据电控系统的指令,实现理想的喷油定时、喷油量的控制。而具体的泵油、喷油仍按下列形式进行。

1)燃油由低压变成高压的过程与机械式泵喷嘴相似。在驱动凸轮和回位弹簧2的作用下,由柱塞3往复运动完成。

2)喷油器部分由针阀偶件13,针阀复位弹簧20及紧帽14等零件组成,负责将高压燃油通过喷孔喷入气缸并雾化,保证获得良好的混合气。

图3-3 商用车电控泵喷嘴结构

1—球座 2—复位弹簧 3—泵油柱塞 4—泵体 5—电气接头 6—柱塞腔 7—气缸盖 8—回油孔 9—进油孔 10—过渡套 11—弹簧支撑座 12—垫块 13—针阀偶件 14—紧帽 15—衔铁 16—电磁铁线圈 17—电磁阀阀芯 18—电磁阀阀座 19—电磁阀复位弹簧 20—针阀复位弹簧

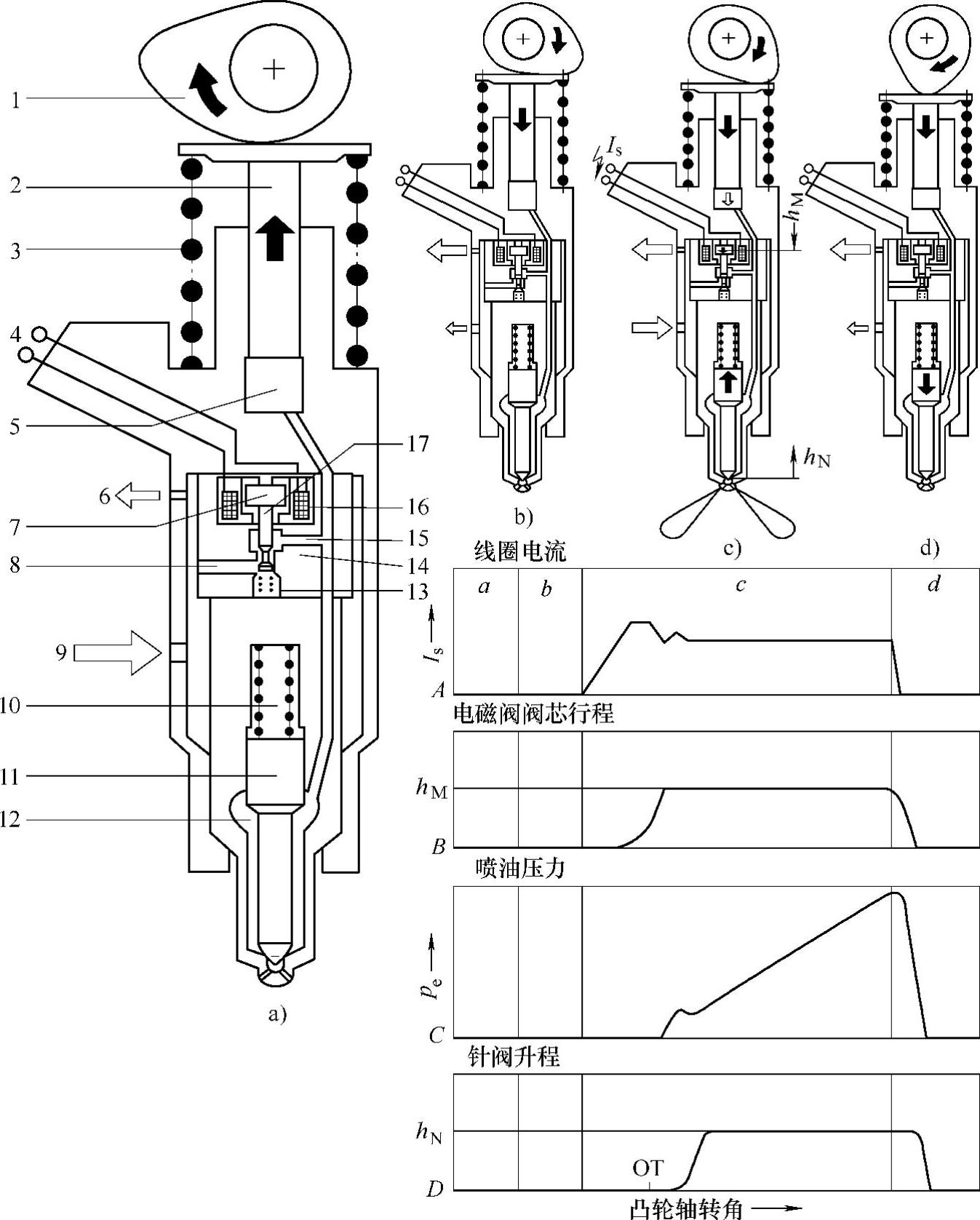

2.商用车电控泵喷嘴工作原理

电控泵喷嘴系统工作原理通常可分为四个行程进行分析(见图3-4)。(https://www.xing528.com)

(1)吸油行程 凸轮转向基圆半径时,泵油柱塞2在复位弹簧3的作用下,向上移动,泵油柱塞腔5的容积增大,具有一定压力的低压燃油,通过进油孔9进入泵喷嘴泵体内,然后进入低压油路8,此时因是吸油行程,电磁阀断电,电磁阀阀芯17在电磁阀复位弹簧13的作用下,抬起,使电磁阀锥形阀口开启,由进油口9进入泵体的低压燃油可以通过电磁阀的阀口、再经过高压油道15与泵油柱塞腔5和针阀体盛油槽12相同,与此同时,低压燃油也有一部分通过回油孔6回油箱。

图3-4中的A、B、C、D分别为高速电磁阀线圈驱动电流Is、电磁阀阀芯行程hM,喷油压力pe波形、针阀升程hN曲线。从图3-4中可见各条波形及曲线的变化规律,在吸油行程的a区内均处于零位。

(2)预备行程 随着凸轮轴的旋转,在驱动凸轮1的作用下,柱塞2向下移动,并开始对高压腔5内的燃油施压,但这时由于电磁阀阀口仍处于开启状态,高、低压油路依然相通,由低压油路进入柱塞腔内的燃油,在柱塞的作用下,燃油压力将提高,并大于低压腔内燃油压力,因此柱塞腔内的燃油将会经低压油路从回油孔6流出,因此柱塞腔内无法建立起高压。

图3-4 商用车电控泵喷嘴的工作过程

a)吸油行程 b)预备行程 c)喷油行程 d)剩余行程 1—驱动凸轮 2—泵油柱塞 3—复位弹簧 4—电气接头 5—泵油柱塞腔 6—回油孔 7—衔铁 8—低压油路 9—进油孔 10—针阀复位弹簧 11—针阀 12—针阀体盛油槽 13—电磁阀复位弹簧 14—电磁阀阀座 15—高压油路 16—电磁铁线圈 17—电磁阀阀芯

在图3-4b中,线圈驱动电流Is、电磁阀阀芯行程hM、喷油压力pe、针阀升程hN依然处于零位。但因柱塞已开始下移,进入了泵油行程,为喷油作好了准备。

(3)喷油行程 柱塞2在凸轮的驱动下,继续下移,同时电控单元ECU在规定的时刻,发出控制信号,高速电磁阀线圈通电,产生电磁吸力,由衔铁7带动电磁阀阀芯17,克服了电磁阀复位弹簧13的预紧力,向下移动,关闭电磁阀阀口,切断了高、低压油路的连通,此后,泵油柱塞2的继续下移,使柱塞腔5内的燃油被压缩,柱塞腔内燃油压力迅速上升,使与柱塞腔相通的针阀体盛油槽12内的燃油压力也上升,结果作用在针阀锥面上的燃油压力也升高,当该压力升高到足以克服针阀复位弹簧10的预紧力时,针阀开始升起,开始喷油。一般直喷式柴油机的针阀开启压力为25~30MPa。通常把电磁阀阀口实现关闭的瞬间,称为喷油始点。

喷油延续时间由ECU通过电磁阀通电时间长短来控制。由于在喷油延续期内,柱塞继续在向下移动,高压腔内燃油压力不断升高,因此在喷油延续期内的喷油压力pe是不断升高的,见图3-4c。

(4)剩余行程 在电控单元ECU控制下,切断电磁阀的驱动电流,电磁吸力消失,电磁阀阀芯17在电磁阀复位弹簧13的作用下很快上移,电磁阀阀口重新开启,使高、低压油路连通,高压油路内的燃油迅速卸压,与此同时,针阀11在针阀复位弹簧10的作用下,很快落座,关闭座面,喷油停止。

喷油虽然结束,凸轮轴却仍在旋转。柱塞继续下移,对高压腔内燃油继续施压,但这时由于电磁阀阀口开启,高、低压油路相通,柱塞继续加压,只能把燃油压回到低压油路中去,柱塞腔内已无法建立起高压。柱塞一直下移到下止点都是如此,这样从喷油结束到凸轮下止点的这段柱塞行程,称为剩余行程。

通常从喷油始点到喷油终点的延续期内,柱塞是不断向下移动的,因此,喷油终了时燃油压缩量最大,使喷射压力达到最高值。对于不同型号的喷油系统,最高喷射压力一般可达100~220MPa。

从上述可知,控制高速电磁阀的通电时刻,即可以实现对喷油定时的控制,而控制高速电磁阀的通电时间,皆可以实现喷油量的控制,但是喷油压力和喷油速率是不可控制的,这是因为驱动泵油柱塞的凸轮轴的凸轮形线设计加工后是不能改变的,当然,发动机转速的变化会影响喷射压力和喷油速率,低转速时喷射压力低,高转速时喷射压力高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。