1.直列泵固定预行程和可变预行程比较

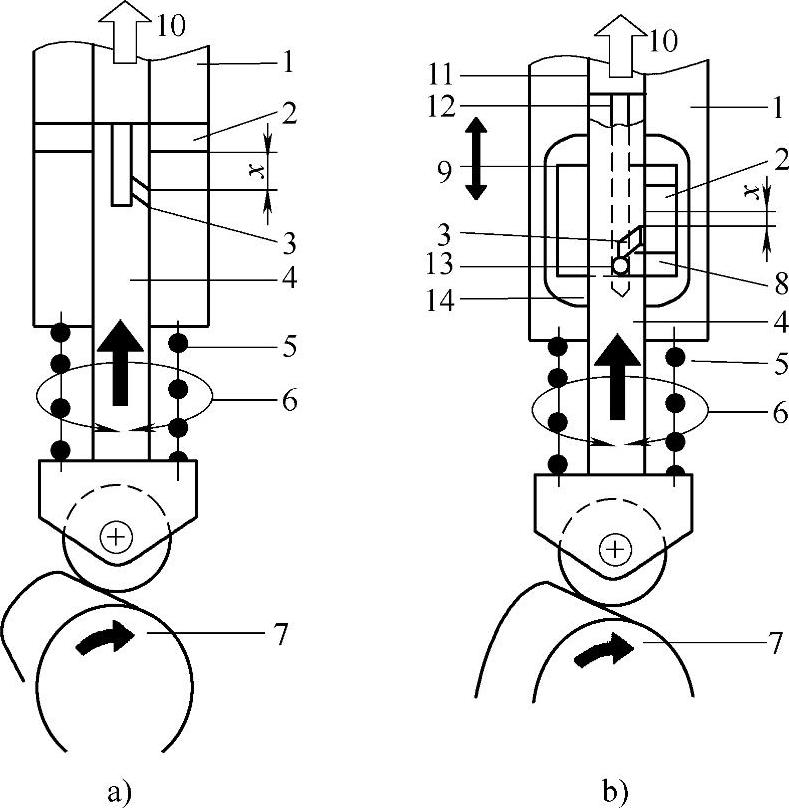

(1)机械控制中的直列泵预行程 传统的直列泵中泵油柱塞在下止点时,由于柱塞套上的进、回油孔处于开启状态,因此柱塞套外圈低压腔与柱塞顶部的高压腔相通,高压腔内无法套立起高压,只有在泵油柱塞上升到关闭进、回油孔,切断高、低压油路后,柱塞继续上升,高压腔内才能产生高压,通常把泵油柱塞由下止点上升到关闭进回油孔,切断高低压油路,并开始产生高压的瞬间,泵油柱塞所走过的行程,定义为“预行程”。由于泵油柱塞上升到产生高压的同时,即供油的开始,因此,通常把泵油柱塞预行程的结束称为几何供油始点。众所周知,供油始点是影响柴油机性能的重要参数之一。

通常柴油机在运行中,工况多变,最佳供油始点亦应相应而变。但传统的直列泵泵油柱塞偶件由于进、回油孔2在固定的柱塞套1上(见图2-12a)。因此,要改变泵油柱塞由下止点到进回油口关闭时的预行程大小,只可以通过调整柱塞的起始高度来实现,但泵油柱塞调整只能在静态时通过改变正时螺钉高度或垫片厚度进行,而且一旦调定后,由于柱塞套上的进回油孔位置固定不变,因此预行程在动态运行中不能自动改变,是固定值。

(2)电控直列泵的可变预行程 所谓的可变预行程是相对于传统喷油泵中预行程不变而言的,正是由于电子控制中的可变预行程和机械控制中预行程不变的差别,因此两者在结构上有明显的不同(见图2-12b)。电控系统的特点是进油孔13是在能移动的泵油柱塞4上,并通过中心孔12与高压腔(或泵油柱塞腔)11相通。在泵油柱塞4外圆处套有一能滑动的定时套8。当定时套8处于某一位置,柱塞4在下止点时,柱塞4上的进油孔暴露在定时套8外,定时套外围的低压燃油会由进油孔13经中心孔12,进入高压腔11内,柱塞4在凸轮的驱动下向上移动,进油孔开始进入定时套8,并被逐渐关闭,当柱塞上升到定时套8完全关闭进油孔时,才切断高、低压油路,进油结束,同时开始产生高压。因此,在位置式电控直列泵上柱塞由下止点到进油孔关闭瞬间的柱塞行程称为预行程,其本质上与传统直列泵上的预行程相同。所不同的是电控泵上的定位套8在运动中由电子控制下能上下移动,因此,其预行程是可变的。从以上分析可以看出,定时套8具有改变供油始点的功能,故取名为“定时套”。

图2-12 直列泵预行程

a)机械控制中的固定预行程 b)电控中的可变预行程 1—柱塞套 2—回油孔(在机械控制系统中也可以作进油孔用) 3—泵油柱塞斜槽 4—泵油柱塞 5—柱塞弹簧 6—旋转方向 7—凸轮轴 8—定时套 9—定时套轴向上下移动方向 10—高压油出口 11—高压腔(泵油柱塞腔) 12—中心孔 13—进油孔 14—低压腔

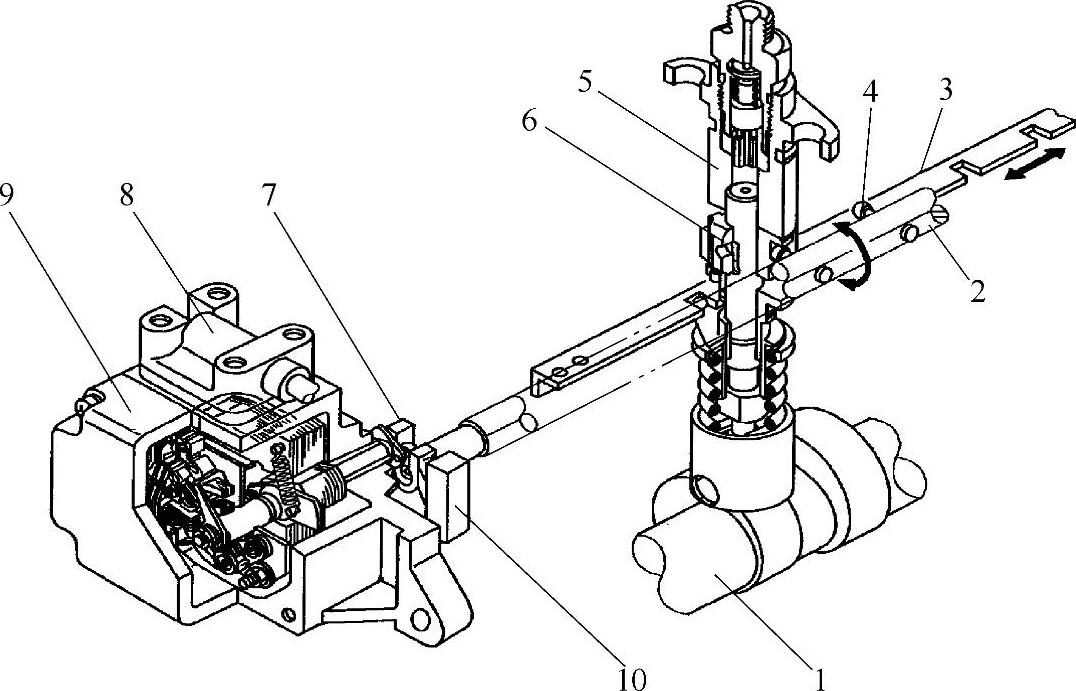

2.TICS可变预行程控制机构的组成

TICS喷油泵可变预行程控制机构由图2-13中所示各零部件组成。

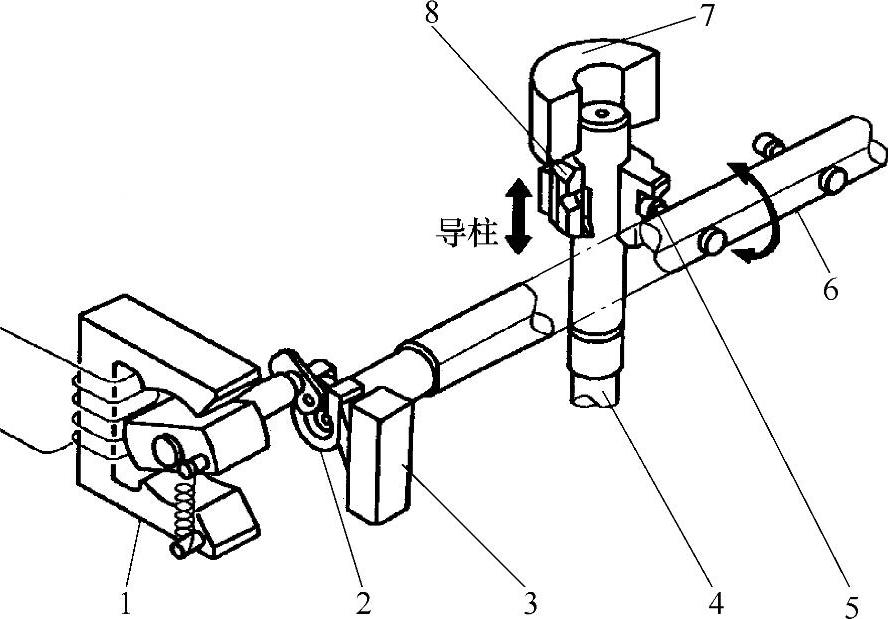

3.TICS可变预行程执行机构

为了获得最佳的喷油定时,由预行程位置传感器将信息反馈给电控单元ECU,计算出最佳喷油定时后,向旋转式线性电磁执行器发出指令(见图2-14)。并通过配重3上的U形槽2,带动定时杆6旋转,定时杆上装有与油泵泵油缸数相同的定时销5,分别与对应泵油缸定时套8上的槽配合,定时杆转动时,定时销跟着转,并带动定时套上下滑动,定时套在不同的位置时,会产生不同的预行程,从而改变供油定时及供油速率。

与U形槽制成一体的配重块,能起平衡作用,使汽车在路况恶劣的道路上行驶时,预行程控制能保持稳定。

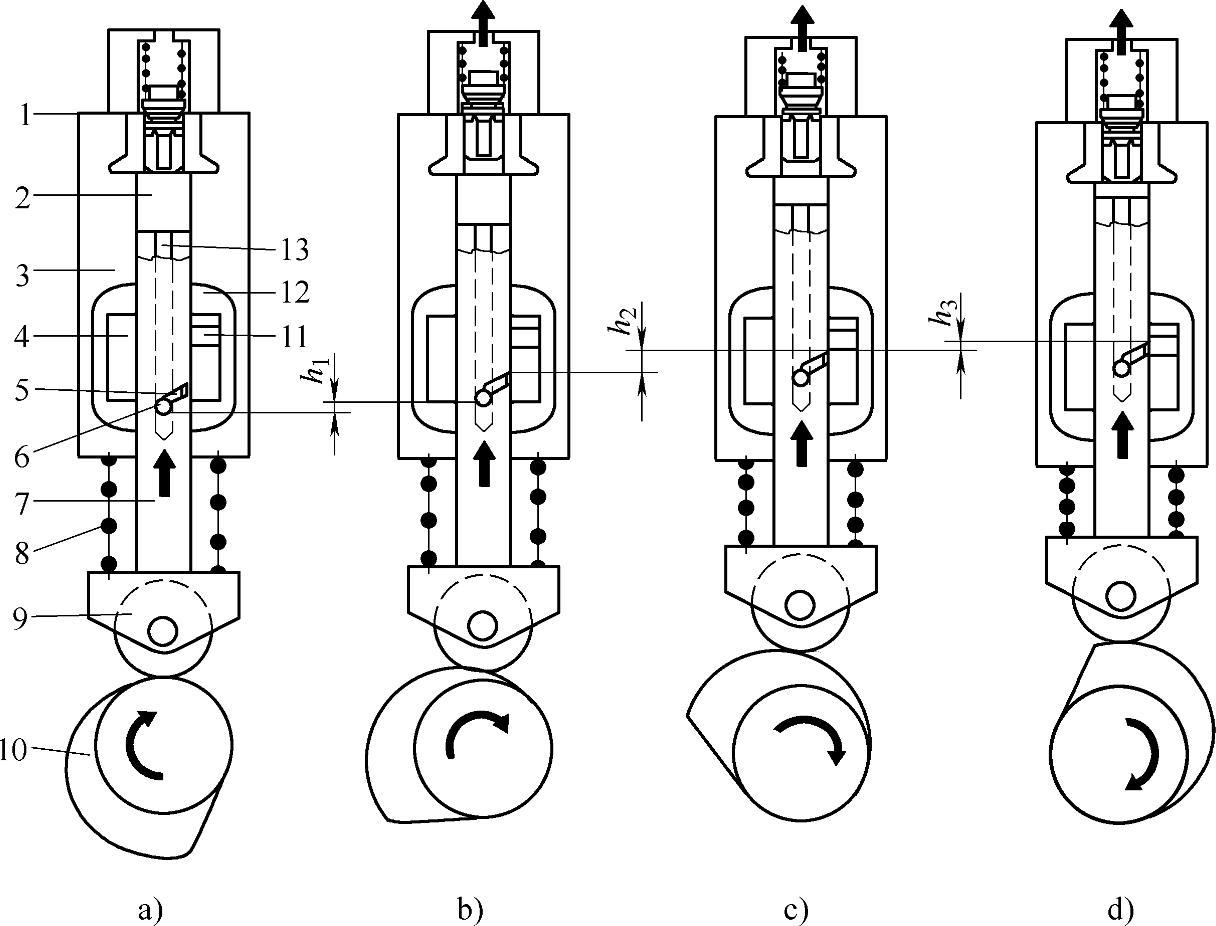

4.可变预行程的工作原理

TICS喷油泵的喷油过程与传统的喷油泵的主要区别就是预行程可变。为了便于了解TICS喷油泵的喷油过程,首先把定时套假设固定在某个位置上进行分析(见图2-15)。

(1)进油行程 泵油柱塞7在柱塞弹簧8的作用下,随凸轮10的旋转,由上止点向下移动,当柱塞7下移到进油孔6露出定时套4后,低压腔12内燃油开始从进油孔,经中心孔13进入泵油柱塞顶部的高压腔2内,泵油柱塞到达下止点后,随着凸轮轴的旋转,在凸轮10的作用下,泵油柱塞由下止点向上移动(见图2-15a),进油孔逐渐进入定时套内,进油孔开度不断减小,在进油孔未全关闭前,进油一直在进行(理论上),一直到柱塞上的进油孔全关为止,柱塞进油行程结束。

图2-13 TICS可变预行程机构

1—凸轮轴 2—定时杆 3—拉杆 4—定时销 5—柱塞套 6—定时套 7—U形槽 8—预行程执行器 9—预行程传感器 10—配重

图2-14 TICS可变预行程机构简图

1—预行程执行器 2—U形槽 3—配重 4—柱塞 5—定时销 6—定时杆 7—柱塞套 8—定时套

(2)预行程h1 泵油柱塞8在凸轮10的作用下,由下止点向上运动,当上升到进油孔关闭这段泵油柱塞行程称为预行程h1。进油孔关闭,柱塞开始对高压腔内燃油加压的瞬间,一般称为供油始点(见图2-15b)。

(3)有效行程h2 当泵油柱塞8向上运动到斜槽5与回油孔11沟通,高、低压油路相通,高压腔2内高压燃油将由中心孔13,经斜槽5从回油孔流向低压腔12,高压腔内燃油开始卸压,供油结束。泵油柱塞8从进油孔关闭的供油始点到斜槽5沟通回油孔11的供油终点,这段行程称为有效行程h2(见图2-15c)。

(4)剩余行程h3 泵油柱塞8从斜槽5沟通回油孔11开始,高、低压油路已连通,柱塞8虽然仍处于凸轮的上升段,但已无法建立高压,一直到最大升程为止,柱塞8的这段行程称为剩余行程h3(见图2-15d)。

图2-15 可变预行程机构工作原理

a)进油行程 b)预行程 c)有效行程 d)剩余行程 h1—预行程 h2—有效行程 h3—剩余行程 1—出油阀 2—高压腔(泵油柱塞腔) 3—柱塞套 4—定时套 5—斜槽 6—进油孔 7—泵油柱塞 8—柱塞弹簧 9—滚轮 10—凸轮 11—回油孔 12—低压腔 13—中心孔(https://www.xing528.com)

(5)可变预行程及其作用 以上是将定时套4固定在某一位置时的可变预行程机构工作原理介绍,而带有可变预行程装置的TICS喷油泵上的定时套位置在运动中是可变的。位置变化后,虽然供油过程仍按上述程序进行,但进油孔的关闭时刻变化了,产生高压的时刻也改变了,也就是供油始点变化了,供油始点在凸轮上的工作段也变化了。

TICS喷油泵定时套在动态中移动会有两个作用:

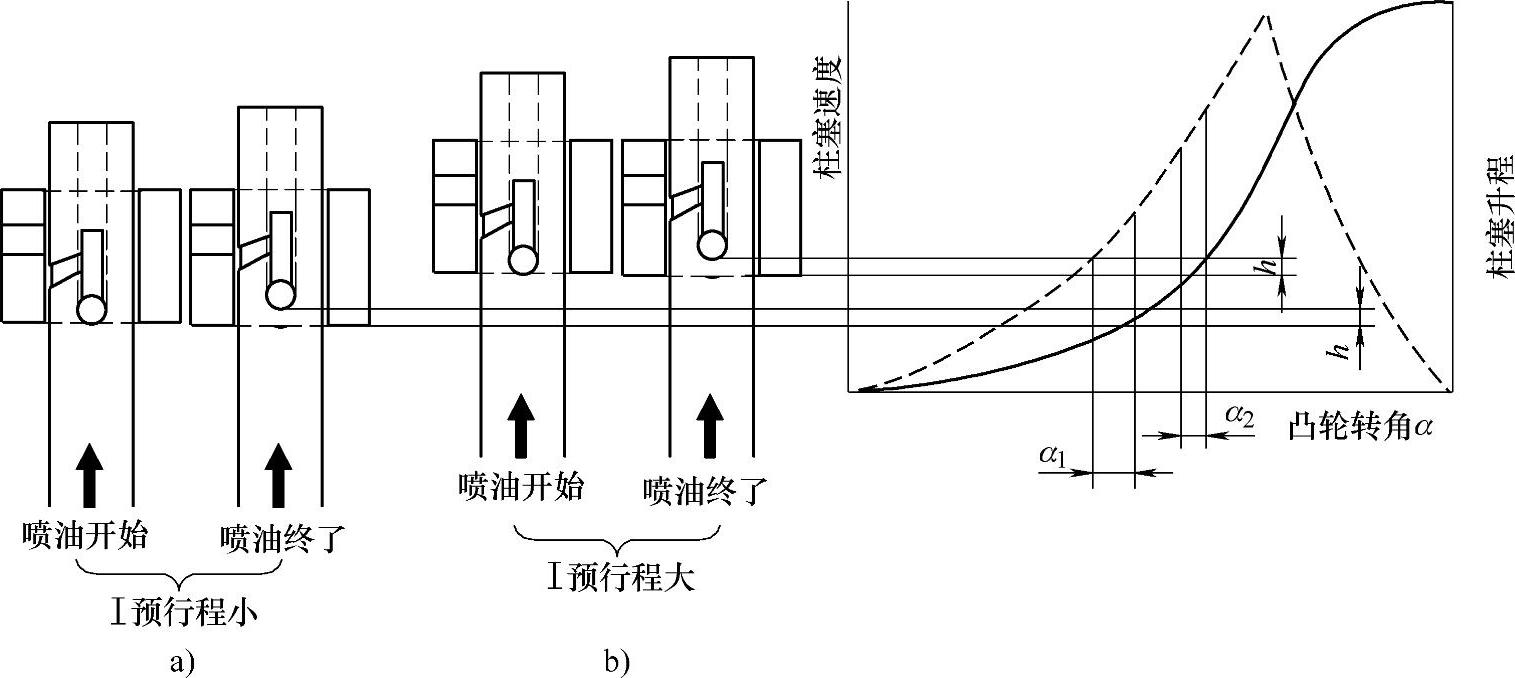

(1)控制供油速率 定时套在移动中,处于下方位置时(见图2-16a),柱塞由下止点向上移动,只需较小行程,进油孔就被定时套关闭,表明预行程小,从关闭进油孔的供油始点到回油孔打开,开始卸压的供油终点,这段供油有效行程h内,泵油柱塞工作凸轮升程曲线的较低段,其对应的柱塞平均速度较低,曲线变化较慢。

如果定时套处于上方位置时(见图2-16b),柱塞由下止点到关闭进油孔必须移动更长的距离,表明预行程大,柱塞供油是在凸轮行程曲线的较高段内进行,柱塞平均速度较快。

由以上可知,预行程小时,由于柱塞速度慢,所以必须经历较大的凸轮转角α1(见图2-16曲线),柱塞才能升起有效行程h。同样的有效行程h,预行程大时,由于柱塞速度快,只需经历较小的凸轮转角α2,就能走完全程。

供油速率等于泵油柱塞运动时单位凸轮转角α内的平均供油量,表达式为

式中 R——供油速率;

A——柱塞面积;

α——供油延续角;

h——供油有效行程(供油延续角内柱塞位移量);

h/a——柱塞在供油延续期内的平均速度。

预行程小时供油速率为R1=Ah/α1,预行程大时供油速率为R2=Ah/α2。

由于α1>α2,因此,Ah/α1<Ah/α2,即R1<R2。

从预行程的作用分析表明,低速时,希望预行程大,提供较高的高压油管压力,确保雾化质量。而在高速时,要求预行程小些,可防止高压油管压力过高,而超出许用范围。

上述预行程变化是由电控单元(ECU)根据发动机需要进行自动控制的,使柴油机在高、中、低速的动态中能自动控制,使柴油机能在不同的工况下都能满足要求。

(2)改变供油始点 根据供油速率的匹配要求,高速时为防止泵端油管压力过高,希望采用小预行程,预行程减小后,柱塞能很快上升到进油孔关闭位置,使供油始点提前。这符合高速提前喷油的需要。相反,低速时采用大预行程,供油会延迟,使低速喷油迟后,有利于改善排放。

图2-16 喷油始点及喷油速率控制

a)预行程小 b)预行程大

图2-17 预行程控制功能

5.可变预行程机构的控制

TICS喷油系统可变预行程机构由电子控制,首先通过预行程位置传感器,把预行程位置信号反馈到控制器,由控制器计算出适合柴油机工况的最佳值,指令执行器操纵可变预行程机构,实时控制定时套位置。

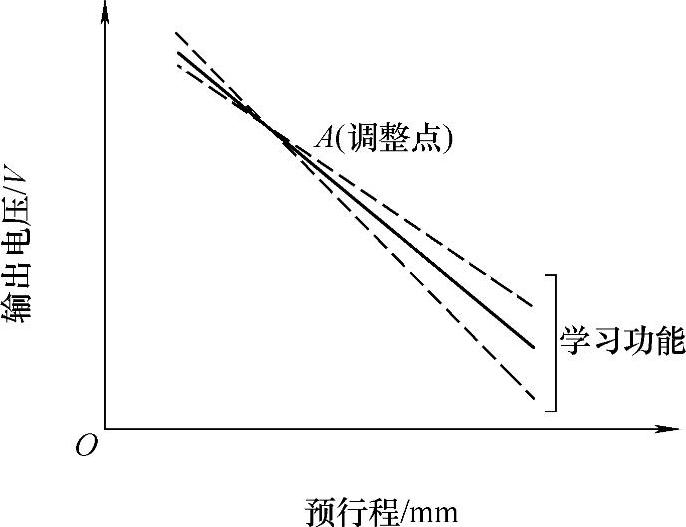

为了正确地控制喷油定时,TICS电控系统中设有预行程学习控制功能,由于该功能可以使预行程执行装置的输出调整点,只需控制一点A即可(见图2-17)。这样可使调整简化,控制精度提高。预行程学习控制功能从柴油机起动开始就能自动进行工作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。