我国是一个人口众多、资源相对不足的国家,走中国特色的可持续发展道路,才符合中国的国情。为此,必须对内燃机技术的发展给予足够的重视。

首先,内燃机是能源消耗的大户。据国际汽车工程师协会(FISITI)1996年公布的资料,公路运输是当今世界上最主要的运输方式。世界客运总量的80%和世界货运总量的42%由公路承担,所以在世界能源消耗中,公路运输占石油消耗的42%,约占人类能源总消耗的16%。由于内燃机的油耗在世界能源消耗中占有举足轻重的地位,所以降低内燃机的油耗一直是全人类共同关注的问题。我国内燃机燃油消耗率与国际先进产品相比要高10%~20%。进入21世纪以来,中国汽车产量迅速上升,至2009年底,我国汽车保有量已经超过7600万辆,与2008年相比较,增长了1150多万辆,增长超过了15%。据有关部门预计,到2020年,中国汽车保有量将超过2亿辆,汽车在我国能源消耗中的地位也将更为重要。而我国是一个能源紧缺的国家,2011年,我国石油进口依存度达54%,内燃机石油消耗约占全国总消耗量的三分之二,是名副其实的用油大户。因此,不断地降低发动机的油耗,节约能源将是一项长期的任务。

第二,内燃机是环境污染的罪魁祸首之一。内燃机对环境的污染问题已不容忽视。现在我们生活的这个地球环境状况日益恶化,特别是城市的污染问题更为严重,在城市里我们已很难看到蓝色的天空。而内燃机废气污染占我国绝大多数城市非供暖季大气污染的50%以上,是城市最主要的大气污染源。因此许多国家都对车辆排放制定了严格的限制标准。

为此,我国于1999年1月开始在北京实施相当于欧Ⅰ的轻型车国Ⅰ排放标准,从2001年在全国范围内开始实施国Ⅰ标准,2005年开始实施国Ⅱ标准(等同于欧Ⅱ),2007年开始实施国Ⅲ标准(等同于欧Ⅲ),2010年开始实施国Ⅳ标准(等同欧Ⅳ)。

面对日益严重的能源危机和环境污染,国际内燃机界不停地在寻找实现清洁、高效内燃机的途径。在技术发展中,人们对柴油机技术有了更新、更深入的认识。

首先,自20世纪90年代以来,由于排放控制技术的发展,柴油机在车用动力中占据着越来越重要地位。在中、重型汽车动力中柴油机保持着其独占的地位;在轻型车动力领域内,柴油机的应用不断扩大;在轿车领域,低油耗、低污染的柴油机轿车在欧洲得到迅速发展。目前,欧美国家的100%的重型车、90%的轻型车采用柴油机,欧洲柴油机轿车已占轿车年产量的50%,法国、西班牙等国家更高达70%以上。人们逐渐认识到柴油机是当今保持汽车大批量、低成本生产中解决环保与节能双重压力的最有效、最经济的手段之一。

其次,伴随着柴油机技术的不断发展,气体燃料发动机(天然气发动机、液化石油气发动机)、混合动力汽车、电动汽车以及与之配套的各种动力电池的开发已取得重大突破。然而,业内人士仍普遍认为,由于受到关键技术水平、生产成本、使用条件等方面的制约,上述新型动力汽车要普及总量10亿辆(2010年全球汽车保有量)和年产大约7000万辆车的规模,绝不是一二十年内能够实现的。

我国内燃机,特别是车用柴油机工业在过去几十年里得到飞速发展,但仍存在很多问题。我们的柴油机产品,很多可靠性差,能耗大,排放污染严重,动力性、紧凑性、振动和噪声等指标也较差。此外,我国的柴油机技术水平大多很落后。现在,国外在柴油机方面已普遍采用电控技术,直喷式高压喷射技术以及增压,特别是增压中冷、废气再循环技术、排气后处理等先进技术。电控共轨喷射技术也已进入实用阶段,并且正在迅速地推广应用。而在国内,由于缺乏技术投入,车用柴油机的技术水平相对比较落后,对国外现在采用的或正在研究的新技术的掌握和应用还有相当的差距。

科学技术是解决可持续发展难题的必要手段。为使我国的内燃机工业实现可持续发展,我们就必须在新技术方面加大人、财、物的投入,并取得重大突破。在这中间,柴油机采用电控技术,特别是电控共轨喷油技术已势在必行。

采用电控喷油技术是当前柴油机技术发展的重要方向之一。早在20世纪70年代,世界上许多技术发达国家就已竞相开发柴油机电子控制喷油技术,到目前为止,已研制并生产出了许多功能各异的柴油机电子控制喷油系统,其中大部分已产品化并投放市场,取得了显著的经济效益,与此同时也有力地推动了柴油机电控喷油技术的进一步发展,控制功能更全、工作更可靠的新产品层出不穷。

柴油机电控喷油技术的出现与发展是一个必然趋势,究其原因,主要有以下两个方向:

其一,由于能源危机和严重的环境污染,对柴油机的燃油经济性和排放指标提出了十分苛刻的要求。很久以来,为了降低柴油机的油耗和减少排放,除了对柴油机本身的各个系统进行了研究和改进之外,先后还出现了各种各样的机械式控制机构。诚然,这些控制机构如机械式调速器、喷油提前装置等实现了对影响发动机经济性和排放的主要参数的控制,曾取得了不容忽视的成果。但由于它们不可能实现更为复杂的调控,并存在一些先天缺陷,其控制结果是不能令人满意的。有结果证明:喷油始点改变1°曲轴转角。燃油消耗率会增加2%,HC排放量增加16%,NOx排放量增加6%。显然,依靠机械式喷油提前装置实现高精度的喷油提前角控制是十分困难的,甚至是不可能的。

其二,控制精度低是机械式控制系统不再能满足更高控制要求的主要问题,而无论是柴油机的循环供油量(齿杆位移量的控制)还是喷油提前角(喷油始点的控制)实际上均受很多因素的制约,其每一瞬时的最佳值均不同,要想实现发动机的最优运行,必须要实现多参量的实时检测与控制,显然,这又是机械式控制无能为力的。因此,当人们对柴油机的经济性和排放提出更高的要求时,传统的机械式控制系统就必须被别的更好的系统所取代。(https://www.xing528.com)

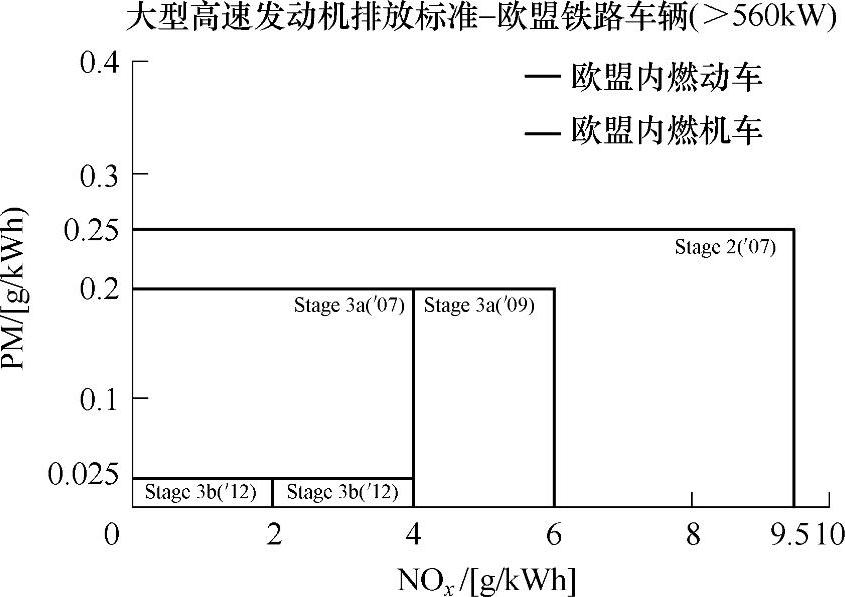

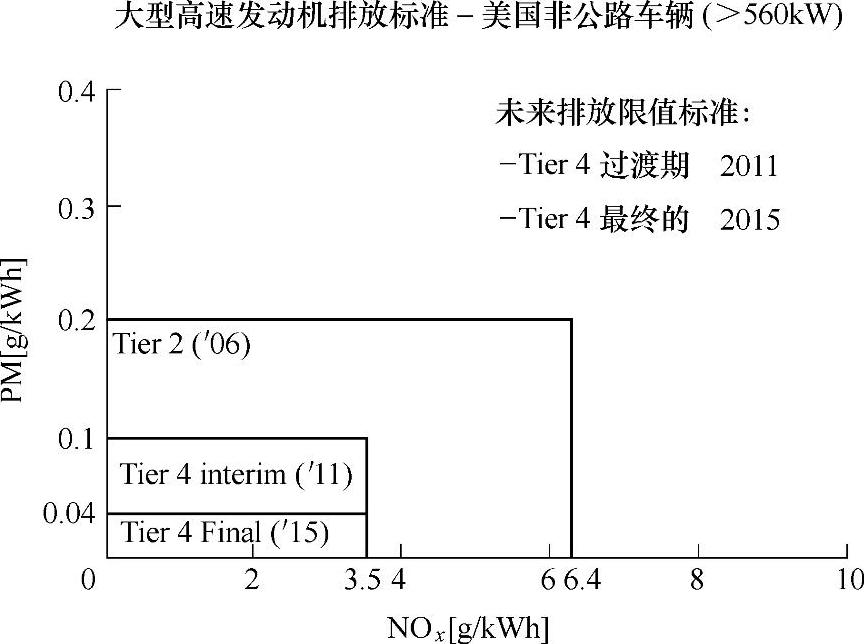

图1-1为欧洲的内燃机车柴油机排放标准,图1-2是美国非道路大型柴油机NOx和颗粒排放标准,从这些排放标准可以看出,即便是非道路用的柴油机和内燃机车用的柴油机对氮氧化物(NOx)和微粒(PM)的限制也很严格。

图1-1 欧盟(EU)内燃动车和内燃机车排放限值标准图

图1-2 美国环保局建筑业和工业排放限值标准图

要降低柴油机NOx排放,就要减小柴油机气缸内的最高压力和最高温度,不使气缸内的N2和O2在高温高压下变成NOx,这就要求喷油定时滞后。喷油定时滞后会引起烟度(颗粒)排放上升,经济性和动力性下降。为解决矛盾,除提高喷射压力和速率,缩短喷射持续时间外,主要是通过电子控制方式寻求最优化的喷油定时。为降低燃烧噪声和NOx排放,柴油机要求喷射系统有一个小的预喷射量,产生在主喷射之前,而且预喷射量、预喷射与主喷射之间的间隔都能根据不同运行工况有所变化,这些显然只有通过柴油机电子控制的某些系统(如共轨系统)才能实现。为降低排放,还要对喷油器的瞬时喷油速率进行控制,希望实现喷射初期喷油速率低,以降低NOx和噪声,喷射结束时又要能快速断油,以降低颗粒和HC,并且也要随着不同工况进行适当调整,这也只有采用电控技术才能实现。

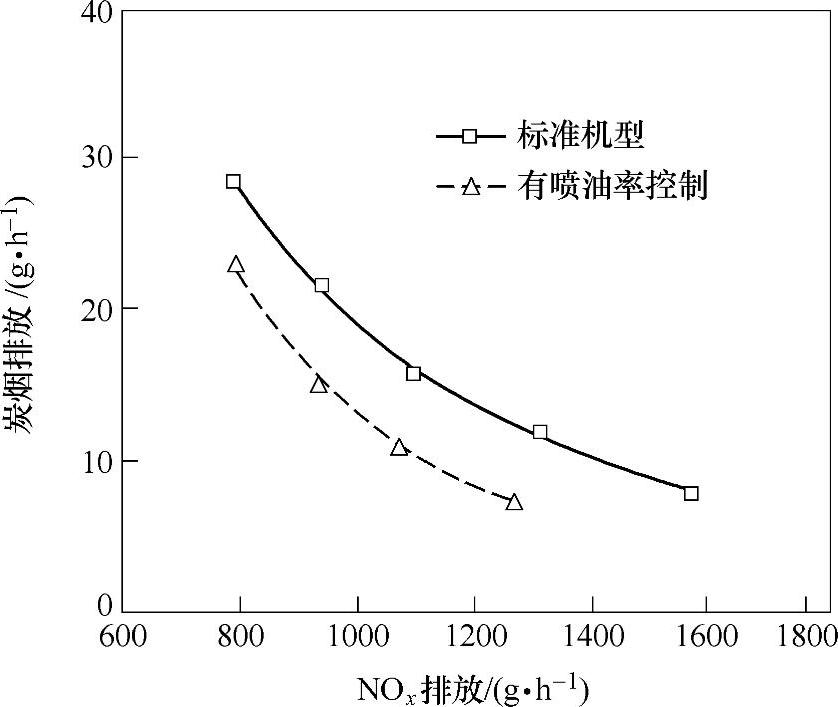

图1-3是美国Caterpillar(卡特匹勒)公司柴油机喷油速率控制对排放指标影响的试验结果。柴油机采用电控喷油技术后,由于其控制精度高,控制自由度大,控制功能齐全,因此能实现整个运行范围内参数优化,不仅能改善排放,改善经济性,还可有效地改善低速性能,改善低温时起动和怠速性能,以及改善操作性能,从而也改善了汽车的舒适性。柴油机电控喷油技术的发展明显地提高了使用性能和降低了排放。

以单片微型计算机为代表的微控制器的出现大大促进了柴油机控制系统的更新换代,使柴油机电控喷油技术的出现与发展成为可能。

自20世纪70年代以来,微电子技术有了长足的发展,随着大规模集成电路的出现,微电子产品的成本大幅度下降,在功能强化、功耗降低的情况下,可靠性逐步提高,且性能日臻完善,从而使得在柴油机这一特殊设备中采用微型计算机控制技术成为可能。特别是当单片机以崭新的面貌出现以后,采用单片机的柴油机数字控制系统异军突起,发展十分迅速。可以说电子模拟控制已比传统的机械控制大大前进了一步,但由于各种内在原因,这种控制仍不能满足更高的要求,而数字控制系统的情形就截然不同了。与模拟控制相比,数字控制系统具有许多优点,如它的线路简单,所需硬件少,功耗低,抗干扰能力强,可靠性高(集成电路的失效率已达到10-9/h),控制精度高,能实现多功能控制,适应性强,且调试方便等。因此,以单片机为中心配备适当的硬件和软件,足以形成一个功能十分齐全体积很小的监测、控制、诊断和支撑系统,来完成柴油机所需要的高精度的实时控制。以单片微型计算机为代表的微控制器系统的两大显著特点是:控制精度高和处理信息的能力强,而这两点正是机械式控制系统所不及的,也正是微控制器系统能够取代柴油机机械控制系统的主要原因所在。

图1-3 额定工况时喷油速率控制效果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。