1.电阻应变片的结构

电阻应变片品种繁多,形式多样。但常用的应变片可分为两类:金属电阻应变片和半导体电阻应变片。半导体应变片由单晶半导体经切型、切条、光刻腐蚀成形,然后粘贴在薄的绝缘基片上,最后再加上保护层。但半导体应变片重复性、温度及时间稳定性差。

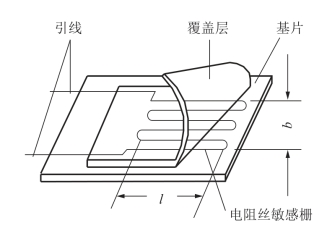

金属应变片由敏感栅、基片、引线、覆盖层和粘结剂等部分组成,如图2-2所示。

图2-2 金属电阻应变片的结构

(1)敏感栅

敏感栅是应变片的核心部分,是实现应变-电阻转换的敏感元件,通常由直径为0.015~0.05mm的金属丝绕成栅状,或用金属箔腐蚀成栅状。它粘贴在绝缘基片上,其上再粘贴起保护作用的覆盖层,两端焊接引出导线。金属电阻应变片的敏感栅有丝式、箔式和薄膜式三种。

①金属丝式应变片。有回线式和短接式两种。回线式最为常用,其制作简单、性能稳定、成本低、易粘贴,但横向效应较大。

②金属箔式应变片。利用照相制版或光刻技术可将厚0.003~0.01mm的金属箔片制成所需图形的敏感栅,也称为应变花。其优点是散热条件好,允许通过的电流较大,可制成各种所需的形状,便于批量生产。

③金属薄膜式应变片。采用真空蒸发或真空沉淀等方法在薄的绝缘基片上形成0.1μm以下的金属电阻薄膜的敏感栅,最后再加上保护层。它的优点是应变的灵敏度系数大,允许电流密度大,工作范围广。

(2)基片

为了保持敏感栅固定的形状、尺寸和位置,通常用粘结剂将其固结在纸质或胶质的基片上。基片必须很薄,一般为0.02~0.04mm。

(3)引线

引线起着敏感栅与测量电路之间的过渡连接和引导作用。通常取直径为0.1~0.15mm的低阻镀锡铜线,并用钎焊与敏感栅连接。

(4)覆盖层

用纸、胶作成覆盖在敏感栅上的保护层,起着防潮、防蚀、防损等作用。

(5)粘结剂

制造应变片时,用它分别把覆盖层和敏感栅固结于基底;使用应变片时,用它把应变片的基片粘贴在试件表面的被测部位。因此它也起着传递应变的作用。

2.电阻应变片的主要特性

(1)灵敏度系数

金属丝的电阻相对变化与它所感受的应变之间具有线性关系,用灵敏度系数K0表示。当金属丝做成应变片后,其电阻-应变特性与金属丝情况不同。因此,须用实验方法对应变片的电阻-应变特性重新测定。实验表明,金属应变片的电阻相对变化与应变ε在很宽的范围内均为线性关系,即

式中,K为金属应变片的灵敏系数。

提 醒

K是在试件受一维应力作用,应变片的轴向与主应力方向一致,且试件材料的泊松比为0.285的钢材时测得的。测量结果表明,应变片的灵敏系数K恒小于线材的灵敏系数K0。因为胶层传递变形失真,横向效应也是一个不可忽视的因素。

(2)横向效应及横向效应因数

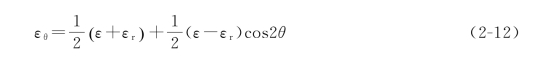

金属应变片由于敏感栅的两端为半圆弧形的横栅,测量应变时,构件的轴向应变ε使敏感栅电阻发生变化,其横向应变εr也将使敏感栅半圆弧部分的电阻发生变化,应变片的这种既受轴向应变影响,又受横向应变影响而引起电阻变化的现象称为横向效应。

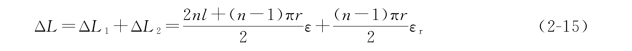

若敏感栅有n根纵栅,每根长为l,半径为r,在轴向应变ε作用下,全部纵栅的变形量视为ΔL1

![]()

半圆弧横栅同时受到ε和εr的作用,在任意一微小段长度dl=rdθ上的应变εθ可由材料力学公式求得

每个圆弧形横栅的变形量Δl为

![]()

纵栅为n根的应变片共有n-1个半圆弧横栅,全部横栅的变形量为

应变片敏感栅的总变形为

敏感栅栅丝的总长为L,敏感栅的灵敏系数为KS,则电阻的相对变化为

令

(https://www.xing528.com)

(https://www.xing528.com)

则

可见,敏感栅电阻的相对变化分别是ε和εr作用的结果。

当εr=0时,可得轴向灵敏系数

当ε=0时,可得横向灵敏系数

横向灵敏系数与轴向灵敏系数的比值,称为横向效应因数H。

可见,r愈小,l愈大,则H愈小。即敏感栅越窄、基长越长的应变片,其横向效应引起的误差越小。

(3)机械滞后

应变片粘贴在试件上,当温度恒定时,其加载特性与卸载特性不重合,称为机械滞后。

产生原因:应变片在承受机械应变后,其内部会产生残余变形,使敏感栅电阻发生少量不可逆变化;在制造或粘贴应变片时,敏感栅受到不适当的变形或者粘结剂固化不充分,都会产生机械滞后。

机械滞后值还与应变片所承受的应变量有关。加载时的机械应变越大,卸载时的滞后也越大,如图2-3所示。因此,通常在实验之前应将试件预先加载、卸载若干次,以减少因机械滞后所产生的实验误差。

图2-3 应变片的机械滞后

(4)零点漂移和蠕变

对于粘贴好的应变片,当温度恒定且不承受应变时,其电阻值随时间增加而变化的特性称为应变片的零点漂移。零点漂移的产生原因是敏感栅通电后的温度效应,应变片的内应力逐渐变化,粘结剂固化不充分等。

如果在一定温度下,使应变片承受恒定的机械应变,其电阻值随时间增加而变化的特性称为蠕变。一般蠕变的方向与原应变量的方向相反。蠕变的产生原因是由于胶层之间发生“滑动”,使力传到敏感栅的应变量逐渐减少。

这是两项衡量应变片特性对时间稳定性的指标,在长时间测量中其意义更为突出。实际上,蠕变中包含零点漂移,它是一个特例。

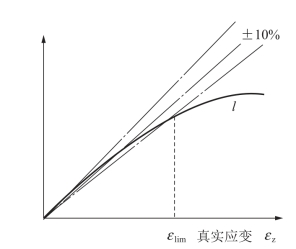

(5)应变极限

应变极限是指在一定温度下,应变片的指示应变对测试值的真实应变的相对误差不超过规定范围(一般为10%)时的最大真实应变值。如图2-4所示为应变片的应变极限。图中,真实应变的产生原因是工作温度变化或承受机械载荷,在试件内产生应力(包括机械应力和热应力)时所引起的表面应变。

影响应变极限的主要因素有:粘结剂和基底材料传递变形的性能及应变片的安装质量。制造与安装应变片时应选用抗剪强度较高的粘结剂和基底材料。基底材料和粘结剂的厚度不宜过大,并应经过适当的固化处理,才能获得较高的应变极限。

图2-4 应变片的应变极限

(6)动态特性

应变片的动态特性关系到所能测量的动态应变的频率。当测量频率很高的应变时,需考虑应变片的动态特性。因应变片基底和粘贴胶层很薄,构件的应变波传到应变片的时间很短(估计约0.2μs),故只需考虑应变波沿应变片栅长方向传播时的动态响应。

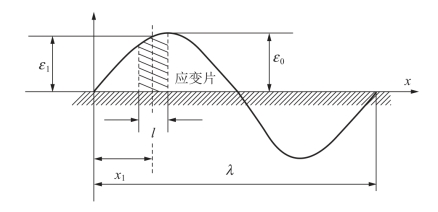

设一频率为f的正弦应变波在构件中以速度v沿应变片栅长方向传播,在t时刻,应变量沿构件分布如图2-5所示。

图2-5 应变片对应变波的动态响应

设应变波波长为λ,即有λ=v/f。应变片栅长为L,则t时刻应变波沿构件的分布为

![]()

应变片中点的应变为

![]()

xt为t时刻应变片中点的坐标。由应变片测得的应变为栅长l范围内的平均应变εm,其数值等于l范围内应变波曲线下的面积除以l,即

平均应变εm与中点应变εt的相对误差δ为

当![]() 时,将

时,将 级数展开,略去高阶项,可得

级数展开,略去高阶项,可得

可见,相对误差δ的大小只决定于![]() 的比值。

的比值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。