9.2.1.1 弹、靶结构

1.破片结构

反导用杀伤弹药通常采用方形预制/半预制破片结构,对于反坦克导弹类薄壳装药结构,参考马晓飞[341,342](2009,2010)的试验方法,设计等截面积圆柱形破片结构进行试验。选用45钢为破片材料,破片具体结构参数列于表9.1中。

表9.1 试验用破片结构

2.靶标结构

装药量的多少及周围约束条件对装药起爆/起燃成长过程具有不可忽视影响。圆柱形战斗部结构沿径向不同位置处装药厚度不同,破片高速冲击下化学反应初期成长过程也有所差别。虽然多数情况下装药的化学反应最终仍可发展为定常爆轰行为,但因装药厚度有限,致使装药化学反应减弱或终止的情况也多有发生。因此,突出装药燃烧、爆炸等响应的初期现象,兼顾试验的可操作性和安全性,选用小当量柱面结构模拟战斗部装药,进行试验用靶标结构设计。

试验用装药靶标结构形状为:φ80 mm×80 mm圆柱体1/4,圆柱曲面为靶标正面,装药外为3 mm厚壳体,壳体材料为2024-T4铝和35CrMnSi钢(未热处理);装药背面为4 mm厚验证板,验证板材料为45钢,在装药和验证板之间夹一层厚衬纸,以检验装药是否发生燃烧反应,装药两端为5 mm厚端盖,端盖材料为2024-T4铝,整个靶标共分为5个部分,通过φ6 mm螺栓螺母将其连为一体,具体结构如图9.1所示。因撞击条件下炸药的快速反应与否和撞击感度相关,为了增加试验结果的适用范围,模拟战斗部靶标装药材料选用冲击感度相对较低的Comp.B(RDX/TNT=60/40)炸药[343],装药方式选为注装。所设计试验靶标的具体结构及装药参数列于表9.2中。

图9.1 模拟战斗部靶标结构

(a)靶标结构正视图;(b)靶标结构剖面图

表9.2 靶标装药及结构参数

9.2.1.2 试验布置

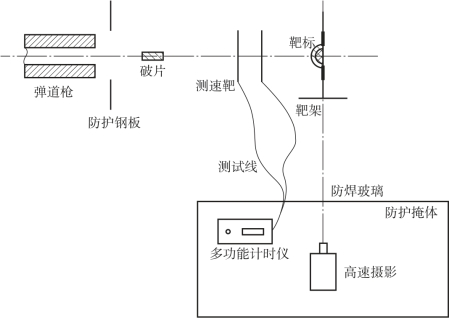

破片撞击柱面薄壳装药靶标的试验布置与6.3.1.1节的相似。试验中因圆柱形破片空中飞行过程中易发生翻滚,在不影响测试的前提下,尽可能缩短弹道枪枪口距靶架中心的距离,本试验设置枪口距靶架距离为3.0 m。在垂直于靶架一侧10 m外的掩体内放置高速录像仪(型号:FASTCAM SA4)一台,用于捕获靶标的爆炸/燃烧响应现象。试验布置示意如图9.2所示。试验用破片及悬挂靶标如图9.3所示。

图9.2 试验布置示意(https://www.xing528.com)

图9.3 试验用破片及靶标

(a)弹托;(b)破片;(c)12.7 mm药筒;(d)全弹整装;(e)靶标

9.2.1.3 试验方法

进行圆柱形钢质破片对(2024-T4铝、35CrMnSi钢(未热处理))两种材质壳体靶标的撞击试验。试验中,破片的着靶速度分(1 000±25)m/s、(1 250±25)m/s和(1 500±25)m/s这3组。每种壳体材料靶标、每组着靶速度各获得5发有效试验数据,共需2×3×5=30发有效试验数据。通过观察破片撞击过程高速录像图片及破片撞击后的靶标状态、装药残渣和验证板破坏情况,综合判定壳内装药是否发生反应和反应形式。参考马晓飞[343](2009)和于宪峰[344](1997)试验研究中装药响应分类方法,采用以下3种形式描述靶标的响应现象:

1.机械响应(未燃/未爆)

①破片撞击过程中有少量白烟,无大量(黑色)烟雾,火光较弱且时间较短,无爆炸声响。

②破片撞击后,壳体发生机械性穿孔破坏,钢质壳体和验证板均无整体性变形弯曲或断裂破坏,铝质壳体无整体性破碎。

③炸药整体破碎,沿着壳体开裂,缝隙有喷溅现象,但均成淡黄色,未发生任何燃烧反应迹象。

2.燃烧/局部爆炸响应

①破片撞击过程中,可观测到大量(黑色)烟雾,伴随大范围的(红色)火光和一定的爆炸声响。

②破片撞击后,壳体被穿透,仍表现为机械性穿孔破坏,壳体或验证板散落在靶标附近的地面上,有整体性变形弯曲或断裂破坏。

③炸药破碎,在某些炸药碎块上可观察到发生过燃烧反应的灰褐色痕迹,衬纸有烧蚀痕迹,壳体有被熏黑迹象。

3.整体爆炸响应

①破片撞击过程中,伴随(白炙色)剧烈火光的大量(黑色)浓烟,能听到巨大的爆炸声响。

②破片撞击后,壳体及验证板整体破碎,靶标附近地面无任何壳体残体,靶标上螺丝等部件散落在很远处。

③地面上无任何散落的炸药残渣。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。