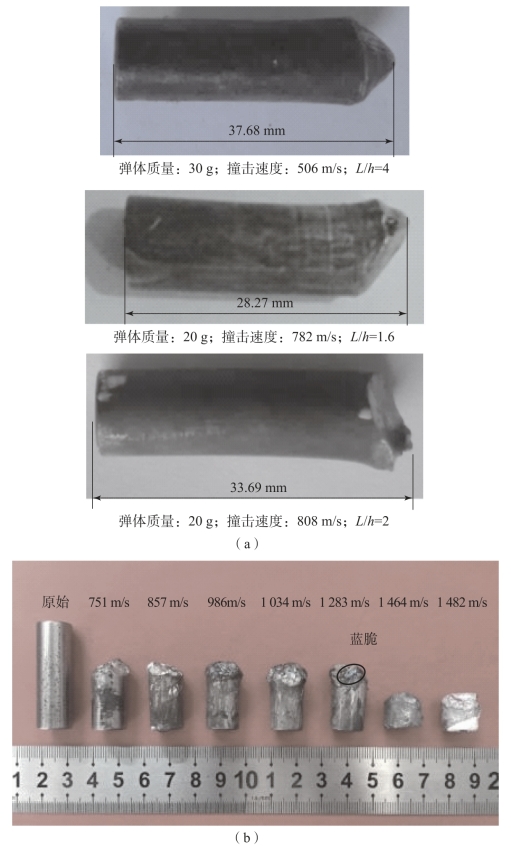

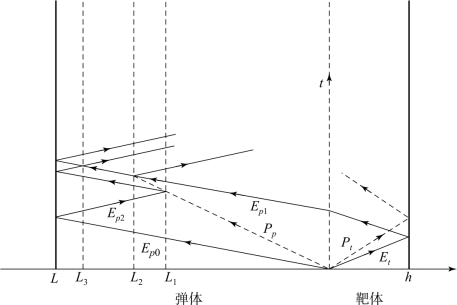

不同试验工况下回收得到的部分35CrMnSiA钢弹体示于图8.18中。由图8.18可见,根据回收弹体头部形状推断,在不同弹靶相对厚度和撞击速度下,弹体呈现以下几种破坏模式:剪切断裂(图8.18(a)),拉、剪联合断裂(图8.18(b)),断裂破碎(图8.18(c))。

图8.18 回收35CrMnSiA钢弹体

(a)剪切断裂弹体;(b)弹体发生拉伸、剪切联合破坏(初始质量:40 g)

图8.18 回收35CrMnSiA钢弹体(续)

(c)弹体断裂破碎(L/h=1.14)

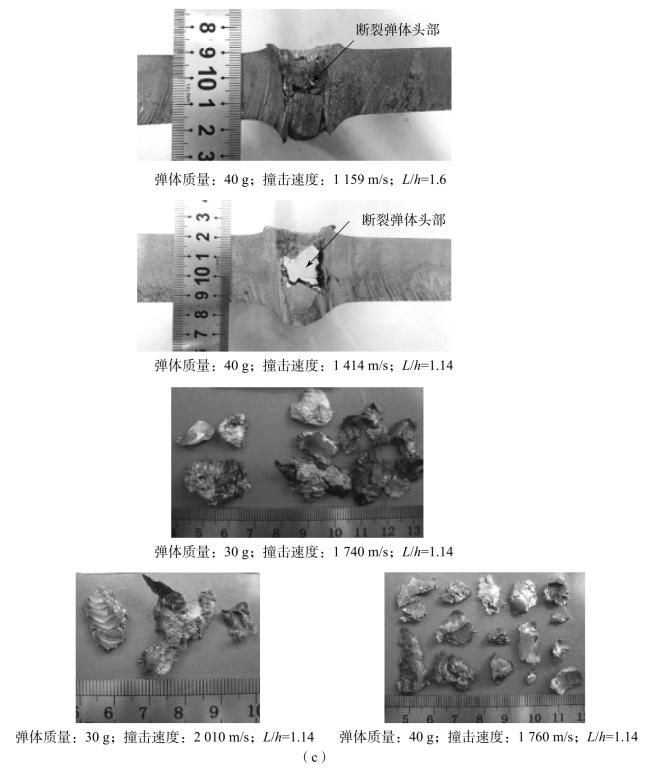

下面利用应力波理论对弹靶作用过程进行分析,以讨论与上述3种断裂模式相对应的超高强度合金钢弹体断裂机理。如图8.19所示,超高强度合金钢平头圆柱弹体对防弹钢板的侵彻问题,可以简化为有限长杆对有限厚板的撞击作用过程,弹体的受力状态简化为一维应力状态,靶体的受力状态简化为一维应变状态。当弹体和靶体发生撞击后,在两者中将分别传播弹性和塑性加载压缩波,由于弹性波速大于塑形波速且弹体长度大于靶体厚度,靶体中先行到达靶体后自由面的弹性波Et反射形成卸载拉伸波,传入弹体后,会对撞击端形成的弹塑性加载波进行追赶卸载(在图8.19中所示的L2位置处)。与此同时,弹体内由撞击端向弹体自由端传播的弹性加载波Ep0也将在弹体自由端反射,形成卸载拉伸波,在L1位置处与塑性加载波Pp发生内撞击,对塑性加载波进行迎面卸载。追赶卸载波Ep1和迎面卸载波Ep2将在与塑性加载波Pp发生内撞击的界面上再次反射,如此往复,直至将塑性加载波卸载为零。此外,两束相向传播的拉伸卸载波在L3位置处相遇,会形成局部拉应力区,如果此拉伸应力超过材料的层裂强度,弹体就会发生层裂破坏。(https://www.xing528.com)

图8.19 弹靶作用过程波系图

结合第7章中所讨论的SHPB试验结果,由上述讨论可知,当弹体内加载压缩波强度大于超高强度合金钢的动态压缩强度时,材料即发生剪切断裂,但由于弹体和靶体自由端反射形成的拉伸波会对加载压缩波进行迎面卸载和追赶卸载,弹体内加载压缩波强度小于依据冲击波基本关系式和Hugoniot关系式计算得到的弹靶撞击压力。此外,在弹体撞击速度一定的条件下,弹靶相对厚度越大,即靶体厚度越小,靶体自由面反射回来的追赶卸载波将越早对加载压缩波进行卸载,因此,超高强度合金钢弹体的临界断裂速度阈值随弹靶相对厚度的增大而增大。在弹体发生初始剪切断裂后,若卸载拉伸波在弹体内相遇发生内撞击,弹体将同时发生拉伸断裂。由于卸载拉伸波与加载压缩波发生内撞击的次数和位置与撞击速度、弹靶相对厚度等因素有关,并且弹体发生初始剪切断裂的长度随加载波传播距离的增加而增大,弹体边破碎边侵彻,弹靶相对厚度随时间的变化而变化,故很难定量建立以撞击速度/压力和弹靶相对厚度为自变量的弹体剩余质量分数数值分析模型,故本研究仅从理论上定性分析撞击速度和弹靶相对厚度对弹体剩余质量分数的影响规律,基于侵彻试验结果拟合得到弹体剩余质量分数经验公式。

由图8.15和图8.18可见,在40 g超高强度合金钢平头圆柱弹体撞击中厚靶体时,当撞击速度大于1 283 m/s时,对应撞击压力高于21.25 GPa时,弹体剩余质量分数和剩余长度显著下降,发生了严重的质量侵蚀;当撞击速度大于1 740 m/s时,弹体彻底发生断裂破碎,同时,回收弹体头部和靶孔中可见蓝脆区域,表明弹靶作用过程中产生了较高的温升。结合第3章中讨论得到的超高强度合金钢可逆α→ε相变临界压力阈值和特性,推测相变伴随的显著的热效应和体积收缩效应导致弹体出现了质量侵蚀,塑性下降,更容易发生脆性断裂。

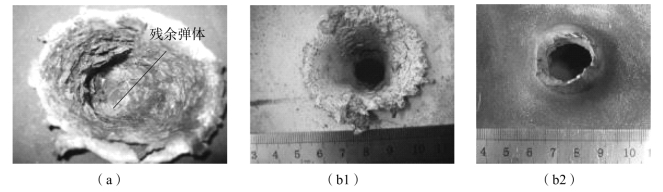

由表8.7和图8.20可见,由于高速撞击下超高强度合金钢发生严重的质量侵蚀,30 g弹体以2 010 m/s的速度无法贯穿35 mm厚靶体;当弹体质量增加到40 g时,在1 760 m/s的撞击速度下,弹体即可贯穿靶体。上述发现表明,当弹体撞击压力小于临界相变压力时,可通过增加弹体撞击速度来增强弹体的侵彻能力;当弹体撞击压力高于临界相变压力时,由于相变过程中的急剧温升,使弹体出现严重的质量侵蚀,除增加弹体撞击速度外,同时需要增加弹体质量以提高其侵彻能力。

图8.20 35CrMnSiA钢弹体对弹靶相对厚度为1.14靶体的高速侵彻试验结果

(a)撞击速度:2 010 m/s;(b1)撞击速度:1 760 m/s正面;(b2)撞击速度:1 760 m/s背面

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。