6.4.2.1 夹层材料及厚度的影响

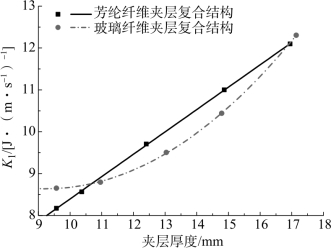

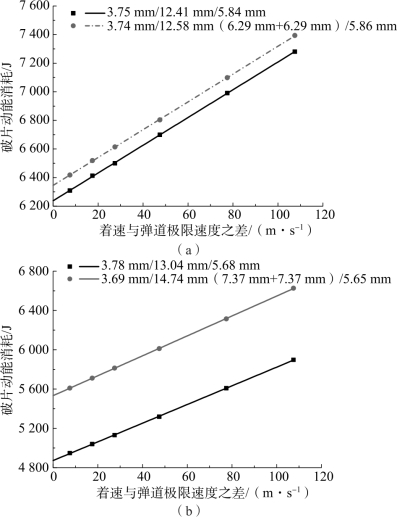

采用与上节相同的数值模拟方法,获得破片的靶后剩余速度与质量,计算出破片的剩余动能,获得破片动能消耗随着着速与弹道极限之差的变化关系,如图6.32所示。

图6.32 破片动能消耗随着着速与弹道极限之差的变化

(a)芳纶纤维夹层复合结构;(b)玻璃纤维夹层复合结构

图6.32中,破片动能消耗随着着速与弹道极限之差的增加而呈线性递增关系,即

![]()

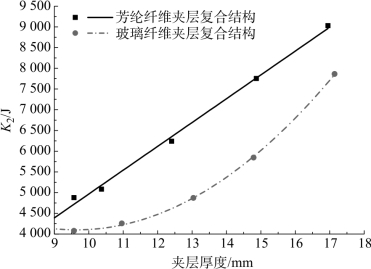

式中,mI、mE为破片的初始、剩余质量;vI、vE为破片的初始、剩余速度;v50为弹道极限;K1、K2分别为拟合系数。K1、K2随复合材料结构夹层厚度的变化如图6.33和图6.34所示。

图6.33 K1随夹层厚度的变化

图6.34 K2随夹层厚度的变化

图6.33和图6.34中,对于芳纶纤维夹层复合结构,K1、K2随夹层板厚度的增加呈线性递增关系;对于玻璃纤维夹层复合结构,K1、K2随夹层板厚度的增加呈二次函数递增关系。因此,可以推断,夹层板厚度在某一数值内时,破片着速与弹道极限速度之差相同的条件下,破片贯彻芳纶纤维夹层复合结构后,剩余动能大于贯穿同厚度的玻璃纤维夹层复合结构,但当夹层板厚度超过这一值时,破片贯穿芳纶纤维夹层复合结构后,剩余动能小于贯穿同厚度的玻璃纤维夹层复合结构。

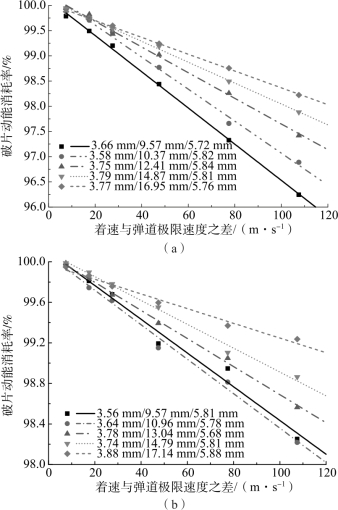

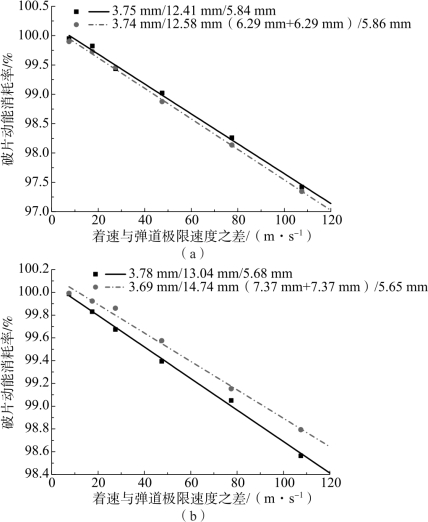

将破片的动能进行量纲化1处理,获得破片动能消耗率(即ηK=(KIKE)/KI)随着着速与弹道极限速度之差的变化关系,如图6.35所示。图6.35中,破片动能消耗率随着着速与弹道极限速度之差的增加呈线性递增关系,即

![]()

式中,L1、L2分别为拟合系数,取vI=v50,则ηK=L2,即破片的动能全部用于侵彻靶体。因此,式(6.4)可写成:

![]()

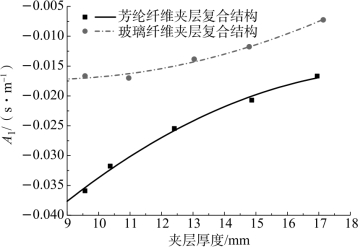

式中,A1为图6.35中各条直线的斜率,可通过少量试验获得,在此通过数值模拟获得A1随着夹层厚度增加的变化关系,如图6.36所示。图6.36中,对于芳纶纤维夹层复合结构,ηK随夹层板厚度的增加并不再呈线性递增变化,但仍不同于玻璃纤维夹层复合结构。

图6.35 破片动能消耗率随着着速与弹道极限速度之差的变化

(a)芳纶纤维夹层复合结构;(b)玻璃纤维夹层复合结构

6.4.2.2 夹层结构的影响(https://www.xing528.com)

图6.36 A1随着夹层厚度增加的变化

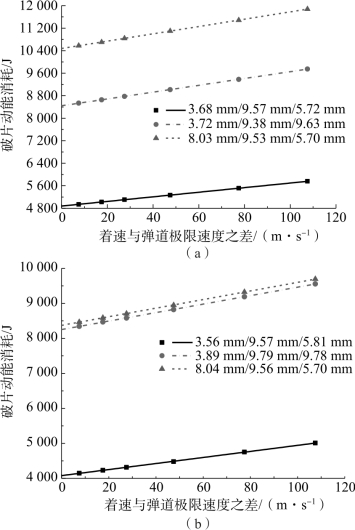

通过计算分别获得破片贯穿单层和双层叠合纤维夹层复合结构后动能消耗随着着速与弹道极限速度之差的变化关系,如图6.37所示。图6.37中,无论是芳纶纤维还是玻璃纤维,破片侵彻双层叠合纤维夹层复合结构后的动能消耗均大于单层纤维夹层复合结构。

图6.37 破片动能消耗随着着速与弹道极限速度之差的变化(单、双层结构夹层)

(a)芳纶纤维夹层复合结构;(b)玻璃纤维夹层复合结构

对图6.37中的结果进行量纲化1处理,获得动能消耗率随着着速与弹道极限速度之差的变化关系,如图6.38所示。图6.38中,同破片结构条件下,对于夹层材料为玻璃纤维的复合结构,破片侵彻双层叠合夹层结构后,动能消耗率高于单层夹层结构,且随着着速高出值的增加,两者的差距越来越大;但对于夹层材料为芳纶纤维的复合结构,破片侵彻双层叠合夹层结构后,动能消耗率低于单层夹层结构,且两者差距随着靶度高出值的增加并未明显变化,趋于一恒定值。

图6.38 破片动能消耗率随着着速与弹道极限速度之差的变化(单、双层夹层)

(a)芳纶纤维夹层复合结构;(b)玻璃纤维夹层复合结构

综上所述,芳纶纤维夹层因具有较强的抗拉性能,同厚度条件下,夹层结构对破片侵彻中的动能消耗率影响不大;玻璃纤维夹层抗拉性能弱于芳纶纤维,同厚度条件下,双层叠合夹层结构比单层提高了纤维板整体的抗拉强度,增加了破片动能消耗率,并且随着着速高出值的提高,破片动能消耗率的增加更为明显。

6.4.2.3 前、后板厚度的影响

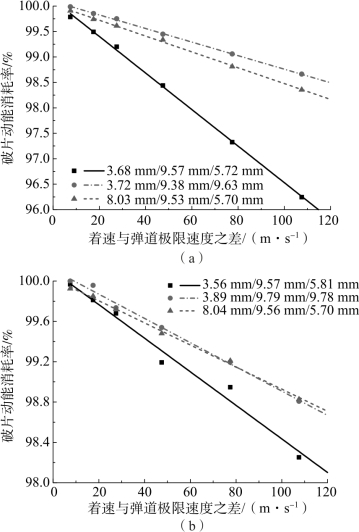

通过计算获得夹层板厚度基本相同(厚度为8 mm左右)条件下,前、后板厚度的不同对破片动能消耗和着速与弹道极限速度之差之间变化关系的影响,如图6.39所示。图6.39中,无论夹层板为何种纤维材料,破片侵彻8 mm/8 mm/6 mm结构后的动能消耗均大于4 mm/8 mm/6 mm和4 mm/8 mm/10 mm两种结构,该现象应与破片贯穿该结构所需的初始动能最大有关。

图6.39 破片动能消耗随着着速与弹道极限速度之差的变化(前、后板厚度不同)

(a)芳纶纤维夹层复合结构;(b)玻璃纤维夹层复合结构

进行量纲为1化分析,获得动能消耗率随着着速与弹道极限速度之差的变化关系,如图6.40所示。图6.40中,3种纤维夹层复合结构的破片动能消耗率均随着着速与弹道极限速度之差的增加而呈线性递减关系,但各自的斜率却不相同。8 mm/8 mm/6 mm和4 mm/8 mm/10 mm两结构的直线斜率是相近的,均远远小于4 mm/8 mm/6 mm结构的直线斜率。因此推断,对于前、后板厚度之和相等及夹层板厚度相同的纤维夹层复合结构,破片动能消耗率随着着速与弹道极限速度之差的变化规律是相似的,甚至是相同的。

图6.40 破片动能消耗率随着着速与弹道极限速度之差的变化(前、后板厚度不同)

(a)芳纶纤维夹层复合结构;(b)玻璃纤维夹层复合结构

综上所述,破片贯穿条件下,前、后板厚度之和对破片的动能消耗是有影响的;因前板厚度的增加有利于削弱破片后续对纤维板的高速侵彻特征,前、后板厚度之和相等条件下,破片的动能消耗随前板厚度的增加而增大;前、后板厚度之和相等及夹层板厚度相同条件下,前板厚度的增加并未使破片动能消耗率发生明显的改变,但前、后板厚度之和对破片动能消耗率的影响是十分明显的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。