6.3.1.1 试验弹、靶结构

采用6.2.1节中的试验系统进行试验,试验中选用与6.2.1节同样的FSP破片结构冲击复合结构靶体。根据6.2.1节试验结果,根据舰船舱壁防护结构前板薄、后板厚的特征,以破片能完全贯穿为约束条件,设计7种结构靶体进行试验,所设计的靶体结构列于表6.5中;选用EVA热塑性树脂基体的热塑性纤维板作为复合材料结构的夹层材料,纤维板增强体选用与6.2.1节相同的Kelvar-129纤维织物和E-玻璃纤维双轴向织物。因此,共进行两种夹层材料,14种靶体结构的FSP破片穿甲试验。

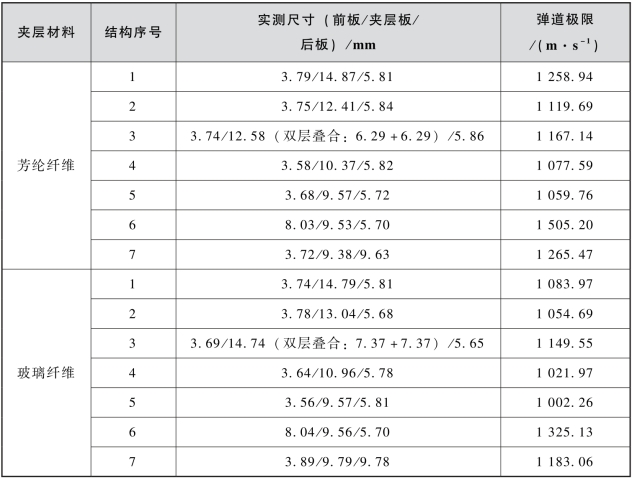

表6.5 试验用钢/纤维/钢复合结构尺寸

试验前,在兵器工业53所对两种试验用热塑性纤维板进行了一维分离式Hopkinson杆拉伸测试(应变率范围:103~104 s-1,试样尺寸:134 mm×18 mm×1.8 mm),获得的曲线如图6.10所示。

图6.10 芳纶、玻璃纤维板Hopkinson杆拉伸测试曲线

(a)芳纶纤维;(b)玻璃纤维

图6.10中,动态拉伸下芳纶纤维板屈服强度要高于同尺寸玻璃纤维板,并且存在屈服平台,达到屈服强度后,有明显软化效应。综合表6.2中纤维丝的静力学测试数据分析可发现,同质量芳纶纤维板的抗拉性能高于玻璃纤维板,具有良好的抗拉伸断裂性能,这也是表6.4中热塑性芳纶纤维夹层复合结构面吸收能高于其余类型纤维夹层复合结构的原因。

6.3.1.2 试验结果及分析

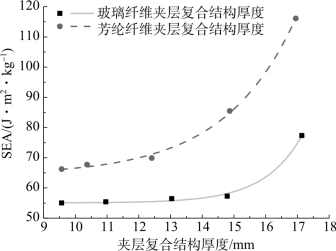

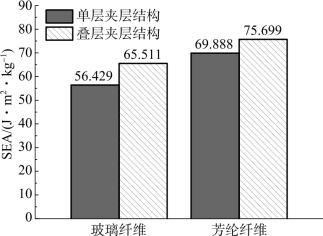

采用6.2.1节中的试验方法进行不同结构复合结构的破片穿甲试验。针对14种夹层复合结构通过157发试验获得FSP破片对每种夹层复合结构的弹道极限速度,列于表6.6中。通过式(6.1)获得14种夹层复合结构的面吸收能。至此,共获得16种热塑性纤维夹层复合结构(6.2.1节:2种,6.3.1节:14种)的面吸收能列于表6.7中。根据表6.7获得夹层材料、厚度和结构及面板厚度对面吸收能的影响对比,示于图6.11~图6.14中。

图6.11 夹层材料对面吸收能的影响

图6.12 夹层厚度对面吸收能的影响

图6.13 夹层结构对面吸收能的影响

图6.14 面板厚度对面吸收能的影响

表6.7中,芳纶纤维夹层复合结构的面吸收能较玻璃纤维夹层复合结构均有提升,如图6.11所示,最小增幅为15.5%,最大增幅则达56.2%,再次验证了芳纶纤维夹层复合结构比同结构玻璃纤维夹层复合结构具有更佳的吸能能力。

表6.6 FSP破片对8种钢/纤维/钢复合结构靶的弹道极限(试验)

表6.7 (热塑性)纤维夹层复合结构的面吸收能(https://www.xing528.com)

图6.11中,前、后板同厚度,夹层板厚度为16.95 mm的芳纶纤维夹层复合结构较夹层板厚度为14.87 mm、12.41 mm、10.37 mm和9.57 mm的结构面吸收能分别提高了35.88%、66.16%、71.54%和75.38%;夹层板厚度为17.14 mm的玻璃纤维夹层复合结构较夹层板厚度为14.79 mm、13.04 mm、10.96 mm和9.57 mm的面吸收能分别提高了35.05%、37.06%、39.66%和40.54%。

图6.12中,钢/纤维/钢复合结构的面吸收能随夹层板厚度的增加呈指数规律递增,与单一结构纤维增强复合材料抗弹体贯穿具有相似性[247]。

图6.13中,双层叠合芳纶、纤维夹层复合结构的面吸收能分别较同厚度单层夹层复合结构提高了8.31%和16.09%,可见双层叠合结构纤维增强复合材料夹层较单层结构具有更优的吸能特性。

图6.14中,“8 mm前板/8 mm夹层板/6 mm后板”的芳纶、玻璃纤维夹层复合结构分别较“4 mm前板/8 mm夹层板/10 mm后板”的芳纶、玻璃纤维夹层复合结构的面吸收能提高了37.72%和25.35%。可见,同面密度条件下,前板厚、后板薄的纤维夹层复合结构面吸收能更高。

6.3.1.3 讨论

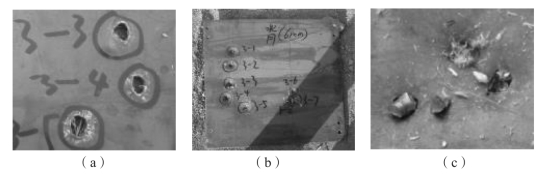

将本节试验中,破片侵彻与贯穿后的复合材料结构拆开,前板背弹面和后板迎弹面示于图6.15中,结合图6.9中局部穿孔特征的观察可发现:

①前、后板的穿孔均呈剪切破坏特征;

②前板迎弹面、背弹面基本为一平面,后板迎弹面为向内凹;

③后板迎弹面为一凹面,背弹面为一凸面。

图6.15 钢/纤维/钢复合结构前、后板破坏特征

(a)前板背弹面;(b)后板迎弹面(芳纶夹层);(c)嵌入后板的破片(纤维夹层)

不可否认,夹层纤维板的存在使复合材料结构前板背面盘形凸起受到了限制。同时,因夹层纤维材料具有强的抗拉性能,韧性钢破片形成侵彻区域内纤维板背层由于压缩波的横向传播形成变形锥,后板迎弹面的受载面积大为增加,但因结构后板惯性效应的存在,层合板背层凸起形变受到约束,与后板受载面积的增大相互耦合,提高了破片的侵彻阻力。因此,钢/纤维/钢复合结构的前板、后板和夹层复合结构相互作用,互相耦合,共同增加了破片侵彻的阻力,共同提高了整体结构的抗侵彻性能。

破片对夹层复合结构的侵彻与贯穿中,因前板的存在,破片撞击纤维夹层复合结构时,已并非初始着靶速度。若前板较厚,破片动能过多地消耗于前板的侵彻与贯穿,以低速撞击夹层复合结构,纤维丝在冲击载荷下拉伸变形、断裂,将弹体的轴向动能横向稀疏,实现削波吸能的目的;若前板较薄,破片贯彻前板后,仍以高速撞击纤维复合材料板,对纤维板的侵彻与贯穿在数个至数十微秒内完成,材料破坏行为的发生在破片侵彻区域局部,因自身惯性效应和应变率效应控制的局部响应对破坏的贡献更为突出,冲击加载过程中,破片能量的纤维横向稀疏转换有限,夹层纤维板的吸能作用难以发挥。因此,同面密度下,前板厚度的增加有利于削弱破片的高速侵彻特征,最大化发挥夹层纤维板的能量吸收作用。同弹体结构下,破片着靶速度的提高有利于弱化纤维板整体变形的吸能效应,提高对纤维夹层复合结构的侵彻与贯穿能力,但事物的发展总是相对的,当着靶速度提高到一定程度后,弹体材料因撞击高压产生的侵蚀与破碎必然加剧,侵彻能力未必实现大幅度提升。

根据前面的分析,破片侵彻与贯穿钢/纤维/钢复合结构3个阶段的过程如下:

(1)破片贯穿前板阶段

破片高速撞击钢/纤维/钢复合结构过程中,在前板接触面上产生高达几十GPa的压力,强动载荷作用下,弹体发生塑性变形甚至破碎,发生功能转化,由此产生高温,致使弹体严重烧蚀。随着变形弹体的挤入及侵彻深入,前板背面逐渐隆起直至塞块形成,夹层板及后板强力支撑前板,制约了前板背面的隆起变形及塞块的形成,增大了破片侵彻的阻力。

(2)弹体贯穿夹层板阶段

王晓强[283](2008)、顾伯洪[284](2012)的若干报道已表明,单一结构纤维增强复合材料在高速撞击下正面发生压缩、剪切破坏,侵彻区域靶板的背层形成变形锥,纤维丝以与弹体接触处为拉伸端发生拉伸破坏,以拉伸断裂吸能为主要失效和吸能模式,若受拉纤维丝与夹层板基体黏结良好,则存在纤维丝拉伸断裂、纤维丝附带基体被抽拔两种损伤模式。对试验结果的观察可推测,塑性变形破片顶着塞块,在与夹层板碰撞初期挤压夹层板,使纤维丝和基体产生高应变率条件下的压、剪破坏,此过程中,因塞块的存在,增大了弹靶接触面积,增加了弹体撞击夹层板初期的开坑阻力,同时,因为背板的存在,给夹层板以强力支撑,在即将贯穿复合材料板时,弹体的挤压作用因夹层板剩余部分抗剪切、压缩刚度降低而减弱,夹层板背面纤维丝呈明显拉伸破坏特征,如图6.9(b)和图6.9(d)所示。对于玻璃纤维板夹层,抽拔现象较芳纶纤维板更为严重,而芳纶纤维板部分发生了叠合层分离现象。综上所述,夹层板的抗拉性能对整体结构的防护性能具有重要影响,试验中,芳纶纤维三明治板较玻璃纤维三明治板具有更佳的吸能特性,这也恰恰与图6.11的分析结果相吻合。

(3)弹体贯穿后板阶段

后板的存在可有效阻挡弹体高速撞击前板过程中产生的弹体碎块,降低了“二次杀伤”效应,高速贯穿前板后的破片因变形、侵蚀及破碎现象的发生,弹体长径比及弹体质量随着靶速度的增加而减少,且因穿过夹层板弹体自身运动速度大幅度降低,受损弹体以低速撞击后板,贯穿后板所用速度应远高于未受损破片。若破片贯穿面板和夹层板后速度足够大,同样可贯穿后板,但贯穿后板过程中,因低速撞击产生的表面压力有限,破片不再发生破碎行为,降低了“二次杀伤”范围。

综上所述,破片对钢/纤维/钢复合结构的侵彻与贯穿不同于单一结构钢板或复合材料板,整个过程中复合材料结构的前板、后板和复合材料夹层相互作用,互相耦合,其参数的匹配是影响整体结构防高速穿甲性能的重要因素。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。