根据试验结果及图4.6、图4.8和图4.9,将试验工况分为无间隔和有间隔两种情况进行讨论。

1.无间隔情况

合金钢与复合材料板紧密贴合,破片高速侵彻过程中,合金钢背部发生盘状凸起变形,由于合金钢背部有复合材料约束,其背部盘状凸起变形受限,破片开始侵磨合金钢,直至磨透穿出后,对纤维增强复合材料板再进行侵彻并贯穿,整个过程中少有随机因素发生,即使破片撞靶姿态存在少许随机,但破片侵彻合金钢靶板时的侵磨作用机理弱化了破片着靶姿态对试验结果的影响。因此,整个过程可作为一个整体进行研究。

2.有间隔情况

合金钢与复合材料板不紧密贴合,中间有一定距离的间隔,破片的侵彻效果会因距离的存在而变得难以估计。分析原因如下:破片因着靶时存在着角和攻角,难以垂直侵入,又因合金钢板后面没有复合材料板约束,残余破片和冲塞块一起以随机姿态出靶,并且冲塞块的速度略大于残余破片的速度,根据第3章的数值仿真,可以获得破片和塞块的运动形态,如图4.10所示。

图4.10 破片贯穿合金钢后与塞块的运动形态(仿真)

由图4.10可见,冲塞块先于破片撞击一定距离外的复合材料板后,贯穿钢板的破片紧随而至,但破片和塞块在间隔里飞行的过程中是相互分离的,破片和塞块都会因与空气耦合发生随机翻转及飞行轨迹偏转,距离越长,两者在复合材料板上的着靶点越难以重合。图4.6(c)中,合金钢板和复合材料板间隔为50 mm条件下,虽然破片和塞块很多时候不是正对着的,但可以明显看出破片顶着塞块侵彻;图4.6(e)中,合金钢板和复合材料板间隔为100 mm条件下,很难回收到塞块,并且回收的破片形状各异,具有随机性。因此,对于合金钢和复合材料有间隙层合的复合结构,将破片对复合结构的侵彻过程看作首先对合金钢的侵彻和贯穿,然后对复合材料板进行侵彻两个部分完成,并且随着合金钢和复合材料板的间隔距离增加,破片和塞块翻转的随机性增加,破片着靶状态随机性增加。因此,整个过程可作为两个部分进行研究。(https://www.xing528.com)

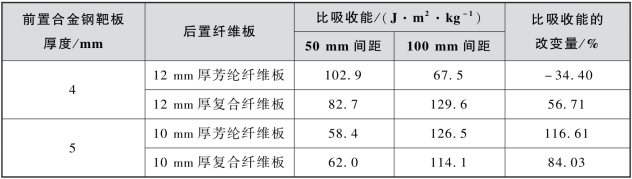

虽然文献[247]指出复合材料板的直接作用面积比吸收能恒定,但是因破片翻转带来的直接作用面积增加,复合材料板的比吸收能增加,弹道极限随之提高,而因合金钢和复合材料间距的增加,复合结构整体的比吸收能也随着间距的增加而增加,见表4.16。总体而言,间距由50 mm提高到100 mm,大多数情况下提高了复合结构的比吸收能。

表4.16 间距对比吸收能的影响

进一步分析表4.13中的数据可见,7.5 g破片对合金钢和复合材料板(芳纶纤维、玻璃纤维在前,芳纶纤维在后的混杂纤维)存在间隔复合结构的弹道极限速度均大于900 m/s,假定贯穿钢板后的破片不存在攻角,仍以直线飞行并与塞块前后共同对复合材料板进行侵彻。根据3.10节中获得的7.5 g破片以不同速度贯穿厚度为4 mm和5 mm合金钢靶板的剩余速度,列于表4.17中。由表4.17可见,7.5 g破片以900 m/s的速度贯穿4 mm和5 mm典型高强度低合金钢后,仍具有不小于622.9 m/s和544.3 m/s的速度。

表4.17 7.5 g破片以不同速度贯穿4 mm和5 mm合金钢靶板的剩余速度

选取试验中“4 mm合金钢靶板+100 mm间隔+12 mm芳纶纤维”工况进行分析。因试验回收塞块多为1.3~1.8 g,回收破片为原破片质量(7.3 g左右)的85%左右,足以表明破片在高速侵彻钢板过程中发生了侵蚀。在此,假定穿透钢板的破片与塞块共同构成侵彻体,质量为7.7 g。因破片以速度923 m/s贯穿4 mm厚合金钢靶板后剩余速度为657.1 m/s,若破片与塞块速度基本一致,即以657.1 m/s的速度临界贯穿12 mm厚芳纶复合材料,则可以获得试验研究用芳纶纤维的比吸收能为101.5 J·m2/kg,大于4.4.1节中复合材料选型的比吸收能89.5 J·m2/kg,足以说明破片穿透合金钢靶板后发生变形,并且出靶后存在偏角,与塞块并非前后垂直着靶,芳纶纤维板的比吸收能有所提升,但提升量具有随机性,其随机规律难以估计,需通过大量试验获取。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。