长期以来,对于靶孔的SEM观察是掌握和揭示弹体侵彻过程中绝热剪切产生条件和穿甲侵彻机理的有效手段,被广为应用。午新民[25](1999)对93W破片高速侵彻后的装甲钢靶孔底部进行了金相观察,提出靶板的破坏为非均匀性剪切破坏;李金泉[132](2005)对93W穿甲弹高速贯穿45#钢、30CrMnMo钢和25SiMnMo钢靶后的靶孔表面微观组织进行了金相和扫描电镜观察,发现硬度低、塑性好的45#钢不存在绝热剪切带,且在弹体压力作用下更易产生塑性流动,入口翻边最大。

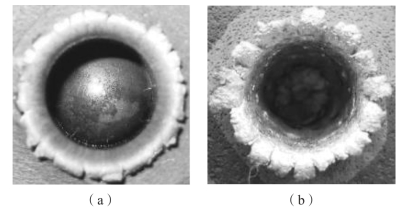

本书试验所用的Q235A钢属于一种低碳钢,屈服、极限强度均低于装甲钢和45#钢,但延伸率要优于装甲钢和45#钢,表现出良好的塑性力学行为。因此,钨合金破片高速侵彻时应为延性扩孔破坏,靶孔周围存在十分明显的翻边。图2.14(c)和图2.14(d)中给出了着靶速度大于2 000 m/s的靶孔形貌;图2.29中给出了着靶速度小于2 000 m/s的靶孔特征。正如上文所述,无论何种着速,前靶面靶孔入口处均有翻边形态,翻边的程度随着靶速度的提高而增加。

图2.29 着速小于2 000 m/s的靶孔

(a)784.9 m/s;(b)1 579.5 m/s

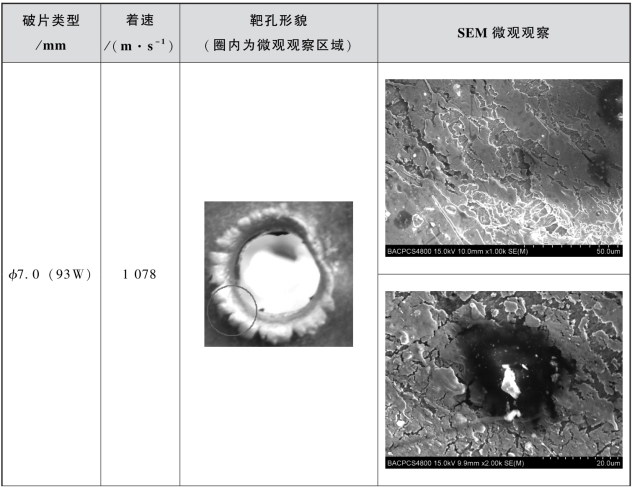

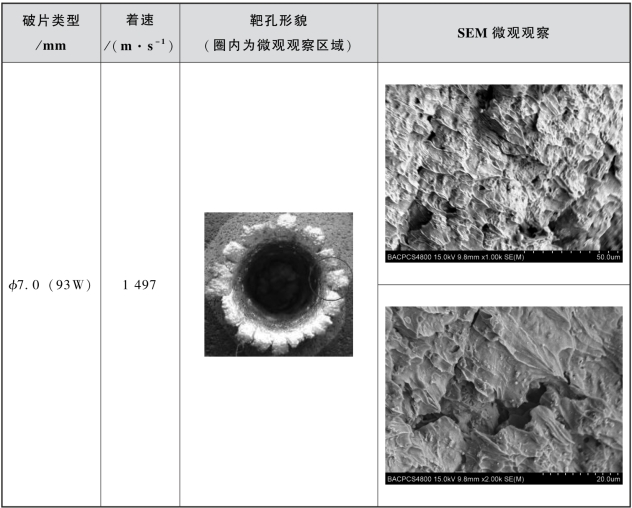

在此,通过扫描电镜(SEM)对不同着靶速度下靶孔周围的翻边处进行表面观察,结果示于表2.16中。(https://www.xing528.com)

表2.16 靶孔周围翻边处SEM表面观察

续表

由表2.16可见,破片以1 078 m/s的速度撞靶时,观察处外表面出现大量表面起皮现象,且在局部出现几十微米大小的局部熔融孔,靶体内介质的熔融、流动存在但不剧烈,靶体破坏以动态断裂为主;破片以1 497 m/s的速度撞靶时,弹靶界面压力、温度迅速增加和提升,动态断裂裂纹难以再现,大面积熔融状韧窝形貌出现,靶体内介质的破坏以塑性流动为主。因此,在500~2 500 m/s的着靶速度范围内,靶体的动态屈服和塑性流动应同时考虑。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。