球形破片作为最简单的几何形体和典型的杀伤元素,已广泛应用于预制破片战斗部[114,115]。因此,试验中破片结构选取球形及常见尺寸,材料选取93W(W243NE、93W-Ni-Fe)、95W(W232NE、95W-Ni-Fe)两种合金;结合已具备的试验条件,在战场装甲目标防护特性分析基础上,选取靶材,设计试验系统。

2.3.2.1 破片着靶速度

破片对目标的着靶速度取决于破片初速、弹体速度、目标运动速度、破片飞行距离及速度衰减系数等。预制破片战斗部因结构特点,其衬套破裂和爆炸产物气体泄漏早于自然破片战斗部,破片初速通常低于Gurney公式的计算值。以黑索金(RDX)或奥克托今(HMX)为主体装药的导弹战斗部的破片初速可达1 800~2 500 m/s[116],对于大多数炮射弹药午新民[25]通过修正的Gurney公式获得破片初速在600~2 000 m/s范围。此外,因弹体速度存在,破片的动态初速范围远大于静态。根据弹药/战斗部的有效杀伤半径指标、破片飞行中的速度衰减计算,试验中破片着靶速度范围选取在500~2 500 m/s,属2.2节所述的高速撞击范畴。

2.3.2.2 破片加载方式及试验系统

本书试验中破片运动通过身管加载、抛射方式予以实现,考虑破片飞行过程中的速度衰减,破片抛射速度大于着靶速度。针对着靶速度在500~1 800 m/s范围内的破片穿甲试验,选取12.7 mm滑膛弹道枪加载,如图2.2所示;针对着靶速度在1 800~2 500 m/s范围的破片穿甲试验,选取57.5 mm/14.5 mm二级轻气炮加载,如图2.3所示。

图2.2 12.7 mm弹道枪及枪架

图2.3 57.5 mm/14.5 mm二级轻气炮

针对不同的加载装置,设计对应的试验方案、加载弹托及测试系统如下:

1.12.7 mm滑膛弹道枪加载试验系统

采用12.7 mm滑膛弹道枪加载,可以通过改变发射药(2/1樟枪药+黑火药)质量来调整破片的抛射速度在500~1 800 m/s。破片装载于扣合的四瓣尼龙弹托锥形孔中,示于图2.4中。在膛内,弹托载运破片一同运动,出枪口后,由于空气阻力的作用,破片与弹托分离,破片基本沿直线飞行,通过靶板前方的(激光或通靶)速度测试系统获取破片的着靶速度,如图2.5所示;通过靶后的通靶测试系统获取破片穿靶后的速度。逐发试验,观察破片对靶板穿甲后的响应现象,记录破片穿甲初始和终结状态。具体布置如图2.6所示。

图2.4 尼龙弹托

图2.5 速度测试系统

图2.6 弹道枪加载试验布置示意及现场

(a)试验布置示意;(b)试验布置现场

2.57.5 mm/14.5 mm二级轻气炮加载试验系统

采用57.5 mm/14.5 mm二级轻气炮加载,可以通过改变高压气室内的压强(11.0~13.0 MPa)来调整破片的抛射速度在1 800~2 500 m/s。破片装载于塑料弹托中,如图2.7所示。在14.5 mm身管末端通过褪托装置分离弹托,如图2.8所示。褪托装置后的磁测速靶启动示波器记录,破片撞靶速度由靶板前方的铝铂测速靶获得,如图2.9所示。铝铂测速靶后的靶室内放置固定靶架,如图2.10所示,靶板安置于靶架上。逐发试验,观察破片对靶板穿甲后的响应现象,记录破片穿甲的初始和终结状态。试验布置示意如图2.11所示。

(https://www.xing528.com)

(https://www.xing528.com)

图2.7 塑料弹托

图2.8 褪托装置及磁测速靶

图2.9 铝铂测速靶

图2.10 靶架

图2.11 轻气炮加载试验布置示意

2.3.2.3 破片材质、尺寸与力学性能

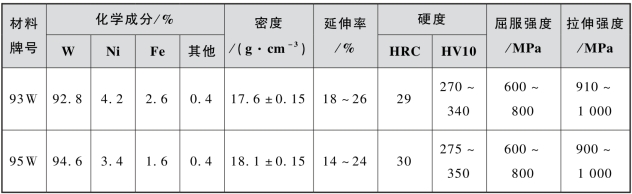

钨(W-Ni-Fe)合金是一种由近似于球形的钨颗粒和由镍、铁组成的黏结相通过液相烧结而成的双相合金[117],在武器装备中主要作为穿甲弹芯及预制破片材料。根据“哈姆”等典型导弹战斗部[116,118]调研结果,选取93W(W 243NE)和95W(W243NE)两种类型的4种破片进行试验。试验中的破片均由黑龙江北方工具有限公司提供。不同类型钨合金材料组分及力学性能列于表2.2中,破片实测质量列于表2.3中。

表2.2 钨合金组分及力学性能

表2.3 破片种类及实测质量(选取30个样本进行测量)

2.3.2.4 靶体材质、尺寸与力学性能

1.战场目标及防护特性分析

海湾战争、科索沃战争及阿富汗、伊拉克等局部战争表明,战场上暴露的有生力量大幅减少,地面履带、轮式步兵战车,装甲指挥、通信车,武器发射车,武装直升机等具备良好防护性能的各种轻、重型装甲类目标逐渐增多。这些目标的防护结构材料均为钢,等效厚度为10~20 mm[119,120]。此外,若干军用飞机的驾驶舱装有均为10 mm厚的防护钢板;新型武装直升机装甲防护厚度均不小于5 mm[121,122];电力枢纽目标中变压器片的厚度通常为18~20 mm[123]。

2.靶体结构等效

依据上述目标防护特性分析,选取低碳钢Q235A和硬铝2A12-T4共两类金属为靶体材料进行试验。其中,Q235A钢板由武汉钢铁股份有限公司提供,2A12-T4铝板由中南铝业有限公司提供。实测各靶体厚度及力学性能列于表2.4中。

表2.4 金属靶板的实测厚度和力学性能

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。