1.系统调试阶段的故障

系统调试阶段的故障率较高,存在的问题较为复杂,其特征是设计、制造、安装(包括装配)以及管理等质量问题交织在一起。机械、电气问题除外,一般的液压系统常见的故障如下:

1)接头或端盖处外泄漏严重。

2)由于脏物或油污使阀芯卡死或运动不灵活,造成执行组件动作失灵。

3)阻尼孔被堵或漏装,造成系统动作不稳定或压力调不上去。

4)某些阀类组件漏装弹簧或密封件,甚至管路接错而使动作混乱。

5)某些变量泵变量控制线接错。

2.系统运行初期的故障

1)接头振动松脱。

2)由于少数密封件质量差或装配不良,在短期内被损坏,造成漏油。

3)某些组件由于装配不当在使用过程中造成破坏。

3.设备运行到中期的故障

设备运行到中期阶段时,各类液压组件因工作频率和负载条件的差异,各易损坏件先后开始正常磨损,在此期间故障的特征是故障率逐渐上升,系统中内外泄漏量增加,系统效率有明显的降低。此时,应该对液压系统和液压组件进行全面的检查,对有严重缺陷的组件和已失效的组件进行修复或更换。这说明设备要进入中修或大修,此时,应进行全面修复,否则,故障会越来越多,以至影响生产。

4.偶然性事故故障

此类故障的特征是偶然突变,故障区域及产生原因较为明显,其中有人为因素和非人为因素。如事故碰撞,零部件明显损坏,密封圈断裂,管路爆裂,内部弹簧断裂,电磁线圈烧毁,元件安装不当,以及由于使用不当而造成的故障等。

摊铺机的液压系统包括行走、刮料、搅拌、夯实、调平、提升、料斗等几部分组成。以下将分别对其进行分析。

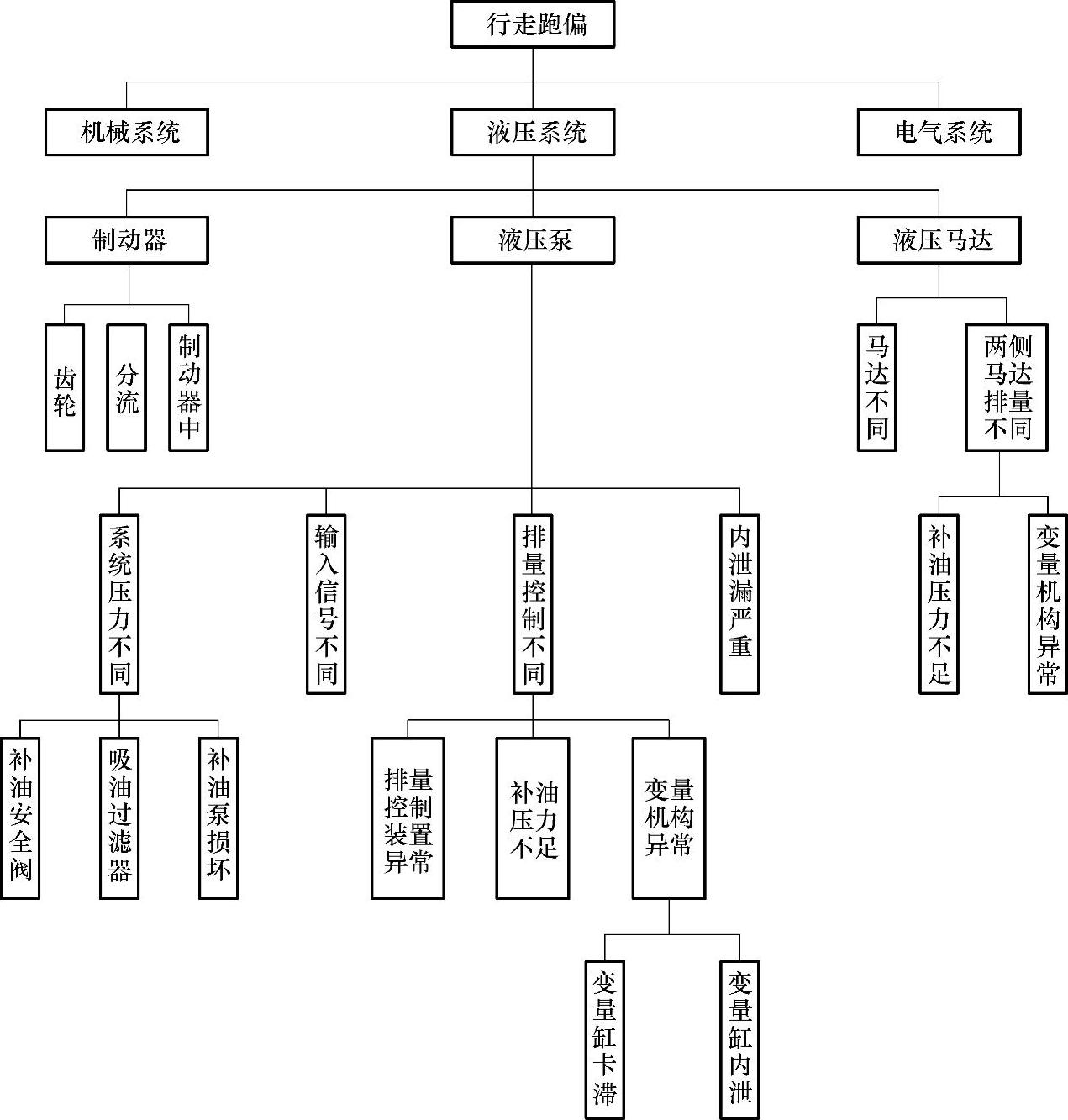

(1)行走系统 行走系统目前一般采用双泵双马达,闭式回路,闭式控制。行走系统跑偏的液压系统原因分析如图8-63所示。

(2)刮板、料斗、调平、提升系统 大多数摊铺机的刮板、料斗、调平、提升系统都是开式系统,由齿轮泵供油,通过各种阀的控制来完成动作。所以主要故障是各种阀的卡死、控制不灵、工作环境对元件的不良影响造成的。

(https://www.xing528.com)

(https://www.xing528.com)

图8-63 行走系统跑偏的液压系统原因分析

5.常见液压系统故障诊断

(1)系统发热

1)检查油箱:液压油不足,将不能满足系统冷却的需要。

2)检查散热器:散热器不能让系统的发热按设计要求排出。

3)检查补油压力:补油压力不足会使系统负担加大。

4)检查补油泵进口真空度:进油口真空度过高会使系统负担过高;过滤器被脏物阻塞后使进油口真空度升高。

(2)系统工作不正常

1)检查油箱:系统供油不足。

2)检查控制系统的输入:输入信号不正常。

3)检查泵的排量控制装置:排量控制装置异常。

4)检查泵处于中位时的补油泵压力:补油压力过低,不足以补充系统。

(3)系统噪声或噪声过大

1)检查油箱:供油不足会造成吸空,产生气蚀。

2)系统中滞留有空气:气泡会造成吸空。

3)检查泵的进油口真空度:进油口真空度高会增加噪声;过滤器被污物阻塞会增大进油口真空度。

4)检查联轴器:联轴器松脱会增大噪声。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。