自升塔式起重机(以下简称塔机)是高层建筑施工过程中常用的起重设备。这种起重机可随着建筑物逐步升高,利用自身的顶升液压系统将上部塔顶结构升高,使塔身达到所需高度。顶升液压系统工作正常与否,对工程施工有直接的影响。

某一台最大起重量为2t、最大回转半径为30m、最大起升高度为80m的QTZ25型自升塔式起重机,其顶升液压系统出现了液压泵起动后,执行元件无动作的故障。下面对此问题进行分析。

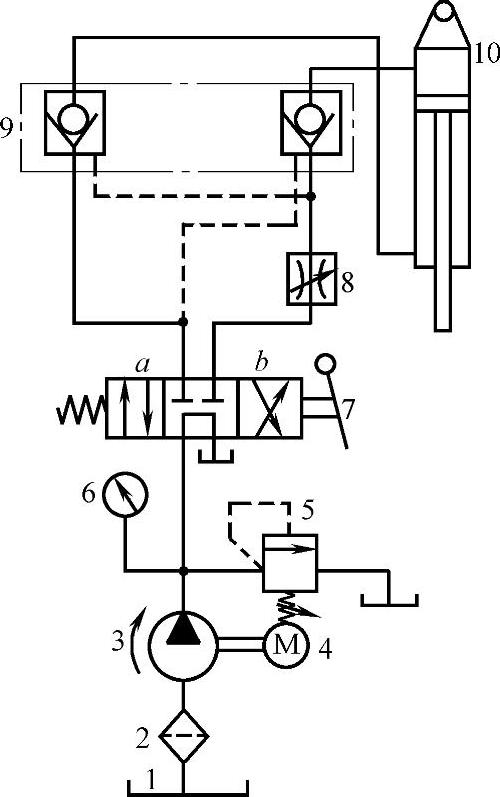

图8-44 塔机顶升液压系统原理

1—油箱 2—过滤器 3—齿轮泵 4—电动机 5—溢流阀 6—压力表 7—换向阀 8—节流阀 9—双向液压锁 10—液压缸

1.顶升液压系统工作原理

塔机顶升液压系统原理如图8-44所示。

系统的正常工作情况:齿轮泵3在电动机4的带动下,通过过滤器2从油箱1中吸油。在换向阀7处于中位时液压泵卸荷,顶升液压缸10不动作。当要顶升套架及上部塔顶结构时,使手动换向阀7在b位工作,于是液压油进入液压缸的无杆腔,缸筒上升,带动顶部套架上升,有杆腔油液经换向阀回油箱,完成顶升动作。顶升压力由溢流阀5调定,顶升速度由节流阀8调节。当引入标准塔身要缩回活塞杆或施工完毕要降低塔身时,使手动换向阀在a位工作,液压油进入有杆腔,活塞杆缩回或缸筒下降,无杆腔油液经换向阀回油箱,此时节流阀可使缸筒下降或活塞杆缩回比较平稳,防止出现时降时停的现象。双向液压锁9可保证液压缸10在顶升或下降过程中在任意位置停止,锁紧不动。

2.故障分析和诊断

为找出故障根源,把所有可能引起同一故障现象的各部位及元件都拆卸检查,显然没有必要,应该在拆卸之前尽量进行周密的诊断。这里采用逻辑分析故障诊断法对上述故障进行诊断。

逻辑分析故障诊断法适用于在故障现场使用仪器检查受到限制的情况下,凭现场掌握的第一手资料,在弄清液压系统的传动原理、结构特点、各个元件在系统中的作用、系统的有关参数及实际液压系统的布置情况的基础上,根据故障现象,合乎逻辑地去分析和判断故障。在逐步深入以后,有目的、有方向地缩小可疑范围,排除可能的非故障原因,确定故障区域、部位直至某个元件,最后加以排除。(https://www.xing528.com)

对上面提出的故障,首先判断是否是电气原因引起的。经检查确定,电气部分工作正常,电动机转向正确,于是排除了电气方面的因。

其次分析造成这一故障在液压系统方面可能产生的原因:

1)液压缸活塞或活塞杆被卡住。将液压缸活塞杆端部与塔架脱开,使其处于无负荷状态。起动液压泵,分别使换向阀在左位、右位投入工作,观察到活塞杆能正常地完成缩回或伸出动作,说明液压缸内无卡住问题。

2)液压缸活塞上密封圈损伤,内泄严重,造成液压缸压力不足。使活塞杆在无负荷状态下在任一位置停留一定时间,观察活塞杆是否在自重作用下下沉。结果没有发现下沉现象,说明液压缸无内泄。

3)调压溢流阀5调整压力过低,或溢流阀本身有故障。在液压泵起动状态下,使换向阀7在使液压缸顶升的位置上工作,观察压力表6,并逐渐旋紧溢流阀5的调压手轮,使压力逐渐升高。结果无论怎样拧紧手轮,从压力表上观察到的最大压力仅9MPa。说明溢流阀能调压,但压力调不高。溢流阀压力调不高,其可能的原因:主阀芯或阀座锥面磨损、不圆或不同心,锥面处有脏物粘住,主阀芯移动有卡滞现象;先导阀调压弹簧弯曲太弱或长度过短;先导阀锥阀与阀座接合面处密封性能差。要想确定该溢流阀是否存在上述问题,解体检查是一种方法,但若此阀无故障,解体检查反而会带来故障。此时可采用“元件置换法”。即从阀块上卸下原来的溢流阀,换上同型号的备用溢流阀,重复上述检查过程。发现最大调节压力仍在9MPa,而该阀为YE型高压溢流阀,额定工作压力可达32MPa。由此可以断定,溢流阀5的正常工作压力只应在9MPa上下,阀本身无故障。

4)油箱油量不足或吸油过滤器堵塞。通过观察油标可知油箱的油量足够,同时从液压缸空载往复运动情况及吸油口处噪声无异常可以断定,吸油过滤器无堵塞现象。

5)液压泵故障使输出压力不足。在排除上述四项可能的故障后已可断定造成液压系统执行元件无动作的原因是泵的输出压力不足。对于齿轮泵,导致其输出压力不足的主要原因:齿轮端面与侧板磨损,轴向间隙增大;齿顶与壳体磨损,径向间隙增大,从而导致泵的内泄漏增加,并且压力越高,内泄越严重,容积效率越低,使输出压力升不高。该系统中所用泵为某厂生产的CB-E型齿轮泵,其壳体及端盖为铝合金材料,端盖上带有弓形密封圈,采用8字形浮动轴套进行轴向间隙的补偿,轴承为滑动轴承。将该齿轮泵卸下解体检查发现,泵端盖上的密封圈有损伤,从而使弓形密封圈内外压力串通,轴向间隙得不到补偿;与从动齿轮接触且靠近吸油腔一侧的壳体上有深达1.0~l.5mm的沟槽,使径向间隙变大。这是由于齿轮泵上受到的不平衡径向力使滑动轴承磨损,导致壳体磨损。

3.故障排除

更换同型号的备用齿轮泵,重新起动液压系统,使溢流阀压力逐渐升高,此时压力表显示的最大压力为13MPa,扳动换向阀,顺利完成了顶升动作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。