对于装载机维修人员来说,一般都会有这样的感受,就是由液压系统造成的整机故障,故障原因比较难以准确判断。同一种故障现象可能会由不同的故障原因造成,而同一个故障原因也可能呈现不同的故障现象。所以装载机液压系统的故障误判率比较高,维修起来也比较耗时耗力。

1.液压系统

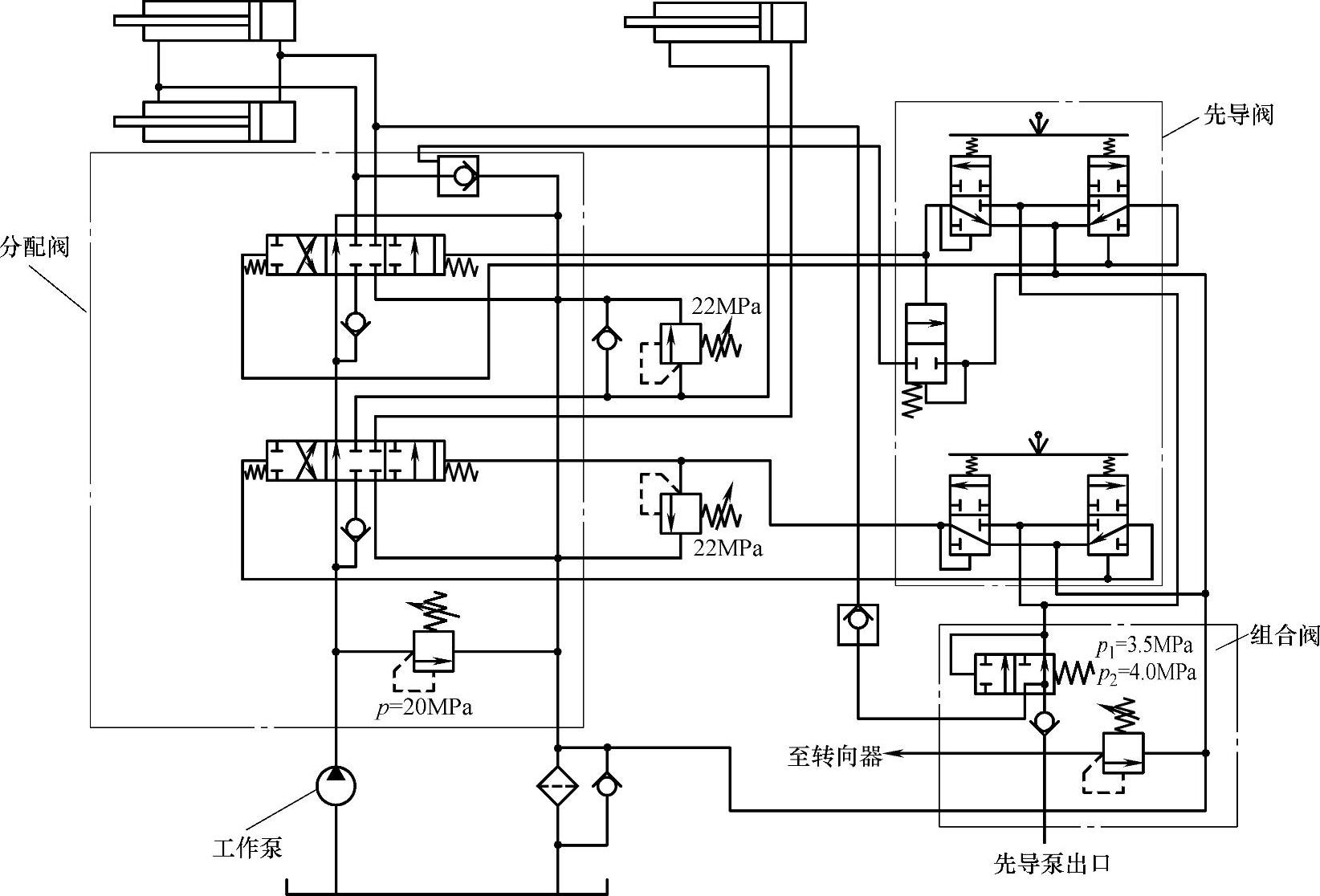

常见的装载机工作液压系统原理如图8-35所示。

2.故障诊断与分析

(1)分配阀故障

1)故障现象:主安全阀压力低。

排查方法:方法一,拧下分配阀进油接头上的螺塞,装上相应量程的压力表,在柴油发动机和液压油均正常的情况下,柴油发动机以额定转速运转,操纵分配阀动臂滑阀,使动臂举升至最高位置,此时压力表的读数应为技术要求值,如果不符合,则调整压力或更换分配阀。方法二,如果能确认转斗过载阀无问题,则可通过收斗并压来检测分配阀的压力,这样整机的振动会小一些,便于安全测试。

图8-35 常见的装载机工作液压系统原理

存在的问题:拧下分配阀,如何进油?如何升斗?收斗检测什么地方的压力?

2)故障现象:分配阀动臂滑阀内漏。

排查方法:方法一,拆解分配阀的动臂阀杆,仔细检查阀体、阀杆、阀孔及阀杆与阀孔的配合,判断配合间隙是否磨损过大(判断需要一定的维修经验)。方法二,如果能确定动臂液压缸无内漏,则可通过检测动臂是否下沉来判断分配阀是否内漏。

3)故障现象:分配阀动臂阀杆未回中位,装配的密封带太少或卡死在下降位(卡滞)。

排查方法:如果卡死在下降位,则动臂下沉速度会很快。操纵先导阀将动臂及铲斗放至最低,打开分配阀动臂阀杆端无弹簧(轴向尺寸较短)的端盖,用手推动阀杆使之做轴向移动,注意观察阀杆移动的距离是否正常、回位是否灵活,如有异常则维修或更换分配阀。

4)故障现象:分配阀动臂阀杆未全开(卡滞)。

排查方法:操纵先导阀将动臂及铲斗放至最低,打开分配阀动臂阀杆端无弹簧(轴向尺寸较短)的端盖,用手推动阀杆使之做轴向移动,注意观察阀杆移动的距离是否异常、回位是否灵活等,如有异常则维修或更换分配阀。

5)故障现象:分配阀主安全阀内漏或调定压力低。

排查方法:操作转斗,观察其动作是否正常有力,如果转斗正常,则可判定主安全阀正常,同时可判定工作泵正常。如果转斗动作也无力,则可能是主安全阀压力低,可用压力表进行检测,如果实测小于技术要求,则可进行压力调定或更换主安全阀。

6)故障现象:分配阀转斗滑阀内漏。

排查方法:拆检分配阀的转斗阀杆,仔细检查阀体、阀杆、阀孔及阀杆与阀孔的配合,判断配合间隙是否磨损过大(判断需要一定的维修经验)。

7)故障现象:分配阀转斗杆未全开(卡死或定位异常)。

排查方法:操纵先导阀将动臂及铲斗放至最低,打开分配阀转斗阀杆端无弹簧(轴向尺寸较短)的端盖,用手推动阀杆使之做轴向移动,注意观察阀杆移动的距离是否异常、回位是否灵活,如有异常则维修或更换分配阀。

8)故障现象:过载溢流阀压力低。

排查方法:

①转斗无杆腔过载阀检测:拧下分配阀至转斗液压缸无杆腔油路中的弯管接头上的螺塞,装上测压接头,再装上相应量程的压力表,提升动臂到最高位置,操纵分配阀转斗滑阀使铲斗转到最大后倾位置后,恢复中位,然后操纵分配阀动臂滑阀到下降位置,动臂下降,此时压力表的最大压力应为技术要求值。如果压力不符,用压力表对转斗液压缸无杆腔有杆腔压力进行检测,如果实测压力小于技术要求,则可进行压力调定或更换过载阀。

②转斗有杆腔过载阀压力检测:拧下接分配阀至转斗液压缸有杆腔油路中的弯管接头上的螺塞,装上测压接头,装上相应量程的压力表,提升动臂到最高位置,操纵分配阀转斗滑阀,使铲斗转到最大前倾位置,恢复中位,然后操纵分配阀动臂滑阀到下降位置,动臂下降,此时压力表显示压力应为技术要求值。如果压力不符,则可进行压力调定或更换过载阀。

9)故障现象:分配阀转斗阀杆卡死未回中位(卡滞)。

排查方法:操纵先导阀将动臂及铲斗放至最低,打开分配阀动臂阀杆端无弹簧(轴向尺寸较短)的端盖,用手推动阀杆使之做轴向移动,注意观察阀杆移动的距离是否正常、回位是否灵活,如不正常则维修或更换分配阀。

(2)动臂液压缸故障

故障现象:动臂液压缸内漏。(https://www.xing528.com)

排查方法:方法一,将铲斗下翻一定角度,然后将动臂缓慢放下,使得铲斗先接触地面而动臂液压缸并未完全收到底(即动臂液压缸活塞杆不全部收入液压缸体内),这样就使两动臂液压缸承受一定的压力,但压力不是很大;拆下两动臂液压缸无杆腔(缸头处)油管,未发生内漏的液压缸将会流出少量油液;而发生内漏的液压缸将会不停地流出油液;根据以上现象则可判定是哪个液压缸发生内漏。方法二,将动臂举升至最高(液压缸极限位置),拆开左右动臂液压缸有杆腔的油管,然后操作分配阀动臂阀芯至举升状态(最大压力并压),此时发生内漏的动臂液压缸有杆腔会不断有油液流出,即可判别是否发生内漏。

注:对于液压缸发生严重内漏的情况,用方法一可迅速判断;对于发生轻微内漏的液压缸,用方法一判别时可能不够明显,可采用方法二给液压缸施加压力,使得有内漏情况的液压缸泄漏更加明显。

(3)工作泵故障

1)故障现象:工作泵严重内漏。

排查方法:方法一,起动机器,操纵先导阀,使泵负载1~2min,发动机熄火,用手小心触摸工作泵外壳(或用简易测温计),如果工作泵外壳很烫手(或温度很高),则可以判定工作泵可能发生严重内漏。方法二,可先检查转斗动作是否正常,并检测分配阀的压力是否正常。

2)故障现象:工作泵吸油不畅。

排查方法:起动机器,操作先导阀收斗使液压系统负载运行,同时注意辨听工作泵是否有啸叫,有啸叫则说明工作泵的吸油严重不足,此时应检查吸油过滤器及吸油软管等。

(4)先导阀故障

1)故障原因:先导阀内漏导致输出压力低或流量不足。

排查方法:将控制转斗阀杆的先导管与控制动臂阀杆的先导管相互对调,起动机器,操纵先导阀,观察动臂举升是否正常。如果正常,则应拆解和清洗先导阀的动臂联阀组;如果不正常,则将先导阀阀杆置于中位,打开先导阀回油管,观察其泄漏情况,如果有明显回油,则说明先导阀内漏严重,应及时修理或更换先导阀。

2)故障现象:先导阀动臂联阀组卡死或内漏。

排查方法:将先导阀置于中位,打开先导阀动臂下降联的管接头,观察是否有油液流出,如果有则维修或更换先导阀。

3)故障现象:先导阀转斗联阀组开口未全开。

排查方法:将控制转斗阀杆的先导管与控制动臂阀杆的先导管相互对调,起动机器,操纵先导阀,观察转斗动作是否正常。如果正常,则应拆检和清洗先导阀的转斗联阀组;如果不正常,则将先导阀阀杆置于中位,打开先导阀回油管,观察其泄漏情况,如果有明显回油,则说明先导阀内漏严重,应及时修理或更换先导阀。

4)故障现象:先导阀内漏导致无法推动分配阀转斗联主阀杆。

排查方法:将先导阀阀杆置于中位,打开先导阀回油管,观察其泄漏情况,如果有明显回油,则说明先导阀内漏严重,应及时修理或更换。

5)故障原因:先导阀内漏导致先导油路与分配阀之间未断开。

排查方法:将先导阀置于中位,打开先导阀至转斗收斗联的管接头,观察是否有油液流出,如果有则维修或更换先导阀。

(5)组合阀故障

1)故障现象:组合阀压力低(组合阀压力低导致无法将分配阀阀杆推动)。

排查方法:方法一,起动机器,用相应量程的压力表检测组合阀至转向器的压力,如果压力低于技术要求值,在确保与组合阀连接的泵无异常外,应拆解和清洗组合阀的溢流阀调压阀芯。然后再次检测该压力,直到压力达到技术要求值,如无法达到则更换组合阀。方法二,用相应量程的压力表检测组合阀至先导阀的压力,该压力应为技术要求值,否则应拆检和清洗组合阀的减压阀芯,之后再次进行检测,若仍未达到技术要求值,则应更换组合阀。

2)故障现象:动臂液压缸无杆腔油液通过组合阀泄漏回油箱。

排查方法:发动机熄火,操纵先导阀,将动臂放至最低,然后将动臂液压缸无杆腔至组合阀之间的单向阀反接,重新将动臂液压缸举起,置先导阀在中位,观察动臂下沉是否消除,如果已消除,则说明是组合阀内漏造成的;起动机器并操作先导阀手柄将动臂提升至最高位置和铲斗收至最大位置,发动机熄火,打开组合阀的回油口,观察该油口是否有液压油冒出,如果有液压油冒出,则是由于组合阀的内漏造成动臂下沉,应拆检和清洗组合阀或更换组合阀。

3)故障现象:动臂无杆腔内油液通过单向阀至组合阀再由组合阀泄漏回油箱。

排查方法:发动机熄火,操纵先导阀,将动臂放至最低,然后将动臂液压缸无杆腔至组合阀之间的单向阀反接,起动机器,操作并观察动臂举升缓慢是否消除,如果消除,则说明单向阀至组合阀之间发生了严重泄漏。

(6)转斗液压缸故障

故障现象:转斗液压缸内漏。

排查方法:将铲斗收到极限位置,然后将动臂落下,用一物体支撑住铲斗,使其不能自动前翻,再将转斗液压缸有杆腔的油管从接头处松开,然后起动发动机,控制先导阀将转斗操纵杆拨入收斗位置。根据松开接口处的漏油情况来判断转斗活塞油封的好坏;若松开处不漏油或漏油很少,说明转斗缸的内部油封是好的;如果漏油较多,则说明液压缸可能已内漏。

以上提供的故障排查方法操作简单,故障定位快捷,尤其适合缺乏相应检查和测量工具的情况,但并不是唯一的方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。