1.故障诊断

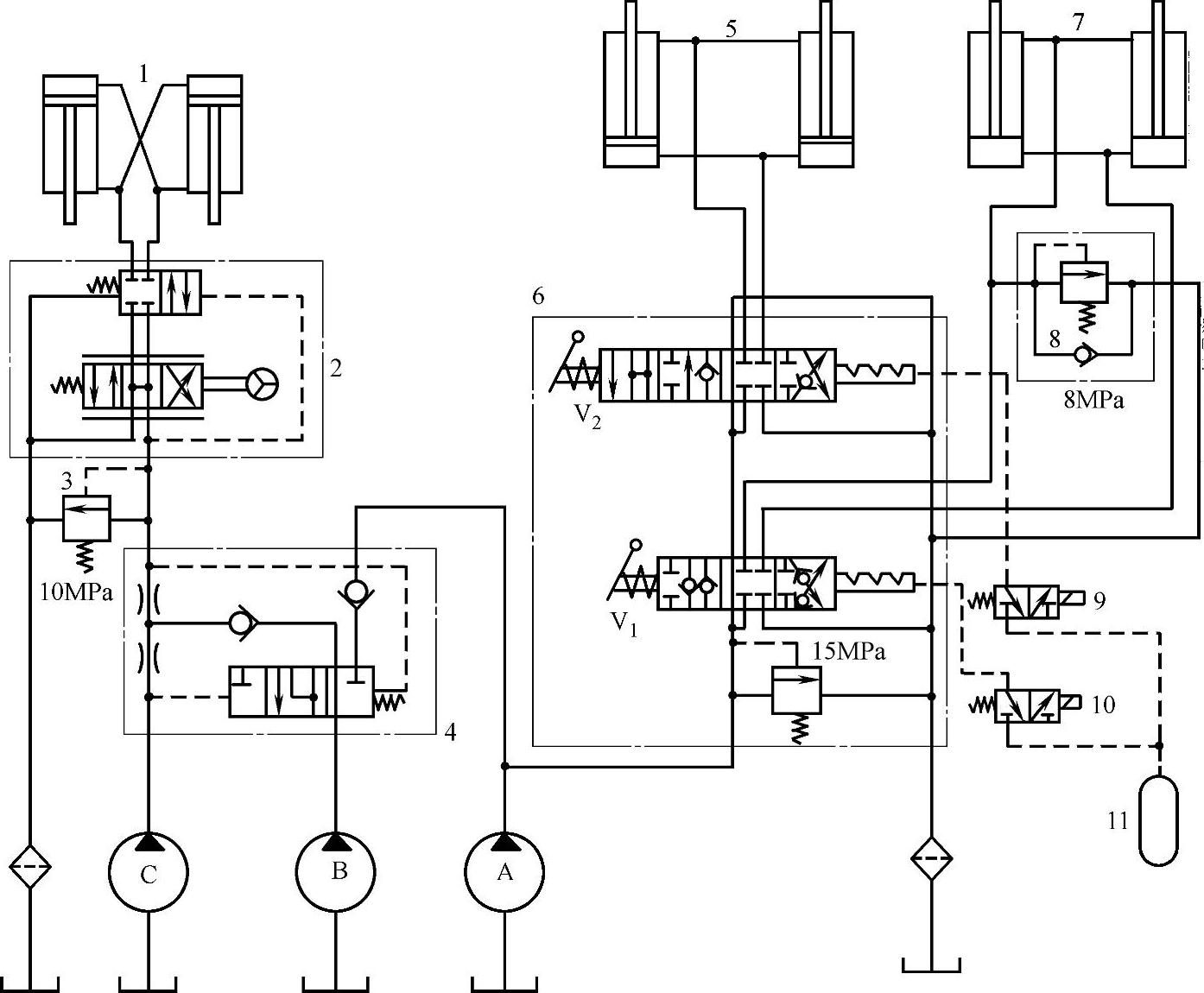

(1)ZL50型装载机液压系统简介 ZL50型装载机液压系统如图8-31所示。该系统由发动机驱动的三台液压泵供油。其中,液压泵A专供工作装置(铲斗和动臂)液压回路;液压泵C专供转向回路;液压泵B在发动机低速时供油至转向回路,发动机转速增至某一值时可同时供油至转向和工作装置回路。当达到某一高速时,则只向工作装置回路供油。液压泵B供油对象的变换是由流量转换阀4控制的。气动控制回路用于铲斗和动臂的限位,当铲斗或动臂动作至极限位置时,气动电磁阀9、10通电,压缩空气使手动换向阀V1或V2的定位钢球顶开,使阀芯在弹簧力作用下回到中位,于是铲斗或动臂就停止动作。

图8-31 ZL50型装载机液压系统

1—转向液压缸 2—转向阀 3—溢流阀 4—流量转换阀 5—动臂液压缸 6—各路换向阀 7—铲斗液压缸 8—缓冲补油阀 9、10—气动电磁阀 11—储气罐 A、B、C—液压泵 V1、V2—手动换向阀

(2)故障诊断机理 液压系统的故障通常是由元件故障而引发的。在保持油液清洁及品质的情况下,除了因电气线路或人工误操作引起的故障外,液压元件故障主要表现如下:

1)由于元件中相对运动部件间的磨损、橡胶密封圈的失效等引起元件内泄漏量增加。

2)压力控制阀调压不正确或损坏。

3)流量控制阀的流量控制失灵。

用液压系统测试器可以检测上述三种故障,从所测数据中可进一步判断故障的部位。以下通过转向回路的检测加以说明。

(3)诊断方法 在理解系统原理的基础上,诊断的顺序按液压泵、阀及执行元件(本例为缸)依次进行。

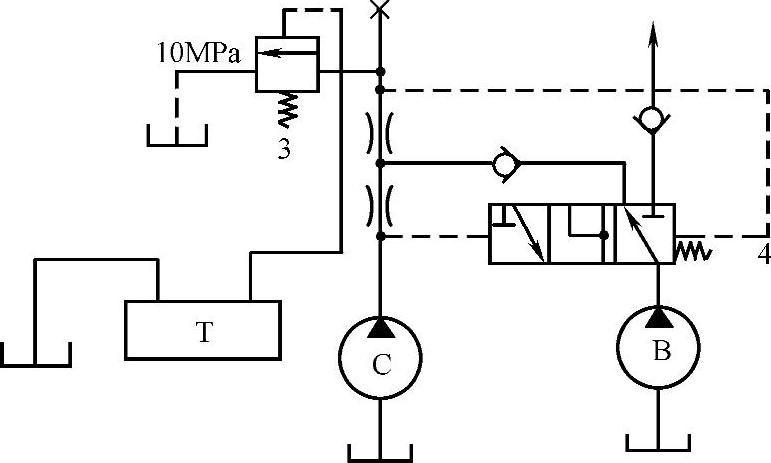

1)液压泵C的检测。图8-32中T为液压系统测试器,按图8-32接入液压系统测试器。其进口与液压泵C出口相接,另一接口接油箱,切断去转向阀的通路。完全旋松测试器上的加载阀,起动液压泵C至额定转速(该转速下仅液压泵C供油至转向回路)。当油温达到正常工作温度时,即可从测试器流量计上读取流量值,此流量可作为液压泵C的理论流量qCT。然后,在保持其他条件不变的情况下,通过加载阀逐渐加载。当测试器上压力表达到10MPa(本装载机转向回路溢流阀调定值)时,又可从流量计上得一流量读数,该读数即是液压泵C的实际流量qC(为使测试准确可关死溢流阀3,或堵死该阀通路,或拆下该溢流阀,或将测试器直接接液压泵C出口)。液压泵C的内泄漏量ΔqC=qCT-qC。液压泵C的容积效率ηCV=qC/qCT。若内泄漏量过大,则必须修理或更换。

图8-32 液压泵C的检测回路

2)溢流阀3的调压检测。旋松测试器上的加载阀,使液压泵C仍在上述低速下运转,此时液压泵C的流量全部经过测试器,然后逐渐关小加载阀,当测试器流量计上读数突然变为零时,观察测试器上压力表达数是否为10MPa。若是,则说明溢流阀3调压正确,否则,应借助测试器重新调整;若无法调整,就应检查或更换溢流阀3。(https://www.xing528.com)

3)流量转换阀4的检测。使溢流阀3调压至10MPa,测试器上加载阀压力调至略低于溢流阀3压力(例如9MPa)。令发动机分别在低速、某设计中速及高速下运行,记录通过测试器的流量。若各转速下的流量变化在允许范围之内,则说明流量转换阀工作正常,否则,应拆卸检查(检查弹簧、节流孔等)或更换。因为流量转换阀性能的好坏对转向的可靠性和稳定性影响极大,所以,对此阀的检测应予以足够重视。

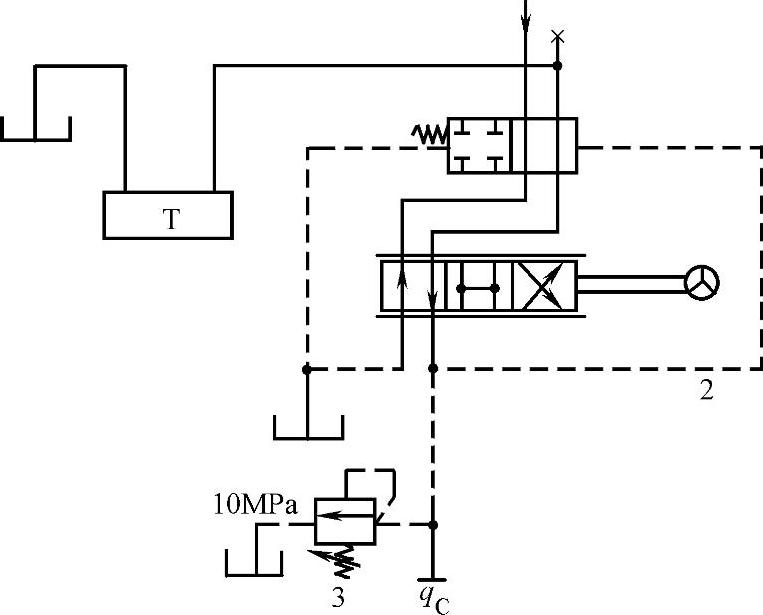

4)转向阀2的检测。将测试器按图8-33接入回路,令发动机在高速(额定转速)下运转,此时仅液压泵C供油至转向回路。再把去转向助力液压缸的压力油路堵死。然后,把测试器上的加载阀旋紧加载至压力表上读数为10MPa,记下流量计的读数qC1,则转向阀的内泄漏量为qCT-qC1-Δqc(其中qCT和ΔqC已在液压泵C的检测时已得到)。若内泄漏过大,应当检修或更换。

5)转向液压缸1的检测。令发动机在额定转速下运转,转动方向盘使转向阀2处于右位,用量杯可测得转向液压缸一侧的内泄漏量(先使转向液压缸1动作至极限位置)。再往相反方向转动方向盘,使转向阀处于左位,又可用量杯测得转向液压缸另一侧的内泄漏量。如果内泄漏量过大,即说明转向液压缸活塞密封圈失效,应拆检或更换。

图8-33 转向阀2的检测回路

工作装置液压回路各元件的诊断方法与步骤与上述类似,这里不再赘述。

2.状态监测

实践证明,若按一定时间间隔(例如每隔3000h),依照上述方法与步骤,测得某台装载机液压系统中各液压元件从开始使用到发生故障的内泄漏量数据,并将数据分别绘成曲线,即是各相应元件的状态变化曲线,在正常情况下,可以根据这些状态曲线来判断不同运行时间下(工况相似)各装载机液压元件所处的状态。为从“故障维修”“定期维修”过渡到“状态维修”提供可靠的依据。

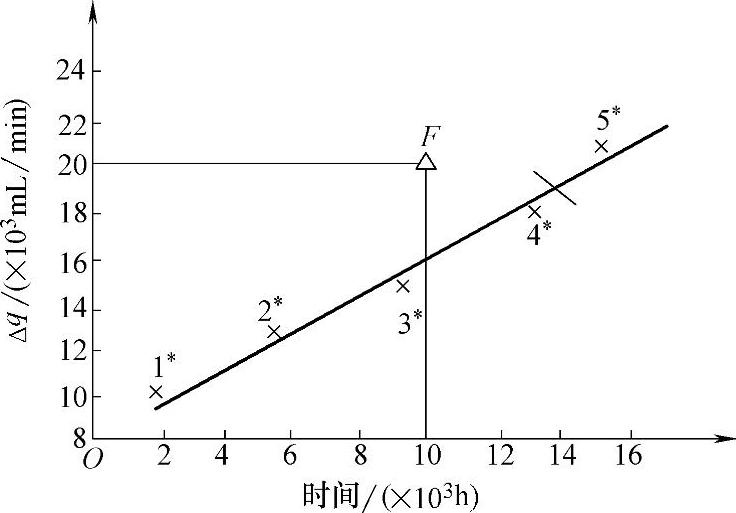

因现场条件所限,这里选用五台工况相似(每天作业时间及强度相似)、运行时间分别为2000h、5600h、9100h、13000h和15000h的ZL50型装载机(编号分别为1、2、3、4、5)进行测试,得到各台装载机各相应元件的内泄漏量变化曲线。图8-34所示为液压泵C的状态曲线。这些状态曲线有相当的实用价值。例如,某台工作了约10000h的装载机,发现在各种转速下转向较慢,经检测后发现该机液压泵C的内泄漏量Δq为20000mL/min(图8-34中F点),偏离液压泵C状态曲线中相应时间下的正常内泄漏量值,应及时维修。这说明状态曲线可为维护管理及维修提供依据。

用液压系统测试器对液压系统进行故障诊断和状态监测,简便可靠,是目前适用于现场的较佳方案。测试器不仅可测得泵、换向阀、缸、马达的内泄漏量,也可检测压力控制阀、流量控制阀工作是否正常。这里提及的方法对其他工程机械液压系统的检测也是适用的。为提高测试效率,建议系统设计者及制造厂家应全面考虑测试点的设置问题。

图8-34 液压泵C的状态曲线

采用内泄漏量作为判断一些液压元件(泵、换向阀、缸、马达等)故障和状态的参数是科学的。但究竟各类元件内泄漏量为多大时需维修或更换,则要将性能下降引起的运行费用增加与维修费用相比较才能确定;但是,某些资料提供的数据仍有一定的参考价值(例如柱塞泵和齿轮泵允许容积效率下降分别为5%和10%,有些随机资料也提供有允许整个系统流量损失的百分比)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。