1.对叶片泵的要求

叶片泵多作为中、低液压源使用。注意使用液压油的黏度,推荐使用2.5~5°E50黏度的油液,定期检查油液的成分;油箱容量应为泵每分钟流量的3~6倍等。要注意防止承受轴向力,否则会导致配油盘的早期磨损,引起压力和效率的下降。叶片泵进油管不得漏气,在安装、使用时要注意以下两点:

1)叶片泵的转速要求较高,当转速过低起动时,叶片泵不能紧贴定子内表面,压力建立不起来,转速过高会造成泵吸油不足而产生吸空现象。

2)叶片泵的抗污染能力比齿轮泵差。为此,进油路过滤器精度设为30μm。

2.故障分析与处理

(1)泵不出油,压力表显示没有压力

1)油箱液面过低。此时应向油箱内加液压油。

2)吸油管或过滤器有污物堵塞。此时应清除污物。

3)吸油腔部分(油封、泵体吸油管接头)漏气。此时应检查吸油腔是否有砂眼或气孔,有则更换泵体;检查吸油管是否有裂缝,管接头螺母是否拧紧,油封密封性能及质量。

4)叶片在转子槽内被卡住,根本抛不出来,或者叶片折断,叶片折断造成高、低压腔形成互通。叶片与槽配合过紧应为滑动配合,其配合间隙为0.015~0.02mm,并应去毛刺。

5)配油盘缺损及配油盘与泵体接触不良,造成密封区域被沟通,配油盖侧面有微小变形。此时应修整配油盘与转子的接触面。

6)电动机反转。此时应将电动机反向旋转。

7)泵的转速太低。此时应调整转速或更换电动机。

8)油液黏度过大。此时应改用适当黏度的油液。

9)未装连接器或花键轴不转或花键轴扭断等。此时应装上连接键,更换花键轴。

10)吸油管过长。此时应使泵靠近油箱,即相应缩短进油管的长度。

(2)容积效率低,压力提不高

1)叶片或转子装反。此时应纠正。

2)叶片与转子槽的配合间隙过大。此时应根据叶片槽尺寸重新配制叶片。叶片与叶片槽的配合间隙应控制在0.013~0.018mm范围内。

3)定子吸油腔处磨损严重,叶片顶端缺损或拉毛。此时可将定子翻转180°,使吸油腔、压油腔互换,并重新加工定位孔位;叶片顶端重新修整或者更换。

4)泵定子内曲线磨损。此时应在专用磨床上修整或调换。

5)轴向间隙太大,内泄严重。此时应修配定子、转子、叶片,控制轴向间隙在0.04~0.07mm范围内。

6)进油不通畅。此时应清洗过滤器,更换工作油液。

7)油封安装不良或损坏。此时应重新改装或更换。

8)系统有泄漏。此时应检查系统内各管道、管接头、各阀泄漏状况。

(3)噪声大

1)定子曲线表面不光滑。此时应抛光定子曲线表面。

2)配油盘端面与内孔,叶片端面与侧面垂直度超差。此时应修配配油盘端面与叶片侧面,使其垂直度在0.01mm以内。(https://www.xing528.com)

3)配油盘压油窗口的三角槽太短。此时应修锉三角槽,保证相邻两叶片间沟通。

4)进油口密封不严,混入空气。此时应检查进油管及管接头,并拧紧。

5)进油不顺畅,泵吸油不足。此时应清除过滤器或进油管内的污物,加足工作油液。

6)泵在超压下工作。此时应使泵在低于额定压力下工作。

7)电动机或其他机械引起的振动。此时应检查如花键轴与原动机轴不同轴度问题、橡胶垫减振是否有问题等。

8)当感到泵的运转噪声大时,应注意以下几点:

①如是否存在空穴现象(噪声的频率高,说明空穴现象存在);若有,这时要从进、回油管的气密性不良进行检查和排除。

②如产生的频率与平常噪声不相同的异常噪声时,可以认为是与泵的旋转部件有关,其故障可能是:

a.联轴器松动或与主轴不同心。此时应紧固或调节,使其同轴度不大于0.2mm。

b.叶片装反、叶片高度不一或叶片倒角太小。此时应分别更正方向,使叶片高度差小于0.1mm,将倒角改为1mm×45°。

c.叶片被卡死,应选配叶片,保证间隙。

(4)油量不足

1)径向间隙过大。配油盘内孔或花键轴磨损较严重,需更换。

2)轴向间隙过大。控制间隙在0.04~0.07mm以内。

3)叶片与转子槽的配合间隙过大。重新研配叶片间隙,要求将间隙控制在0.013~0.018mm以内。

4)定子内曲线磨损。在专用磨床上修磨或更换定子。

5)进油不畅。清洗过滤器,定期更换工作油液。

(5)漏油

1)密封圈安装不良或损坏。此时应重新安装或更换。

2)油封材料选择不当。此时应选用耐油橡胶的油封。

3)各密封面接触不良。此时应检查叶片泵内各接合面是否产生变形或有毛刺,并进行修整,例如配油盘与转子之间的轴向间隙过大,其值应为0.015~0.02mm。

4)油封背压过高。此时应保证油封背压在耐压值以下。

(6)压力脉动大 叶片泵从理论上说,压力脉动应该很小,但实际上存在较大的压力脉动。大多数情况下,可以认为是溢流阀的振动所引起的。但是,也有是由泵的流量脉动而引起的。泵的压力脉动一大,将激振管路,使机器整体产生噪声。若进行噪声频率分析,则存在着1000Hz以下的频率峰值声压。

作为压力脉动大的原因有泵内部泄漏的变化、叶片异常、定子曲线异常磨损。此时应拆卸修理或更换。

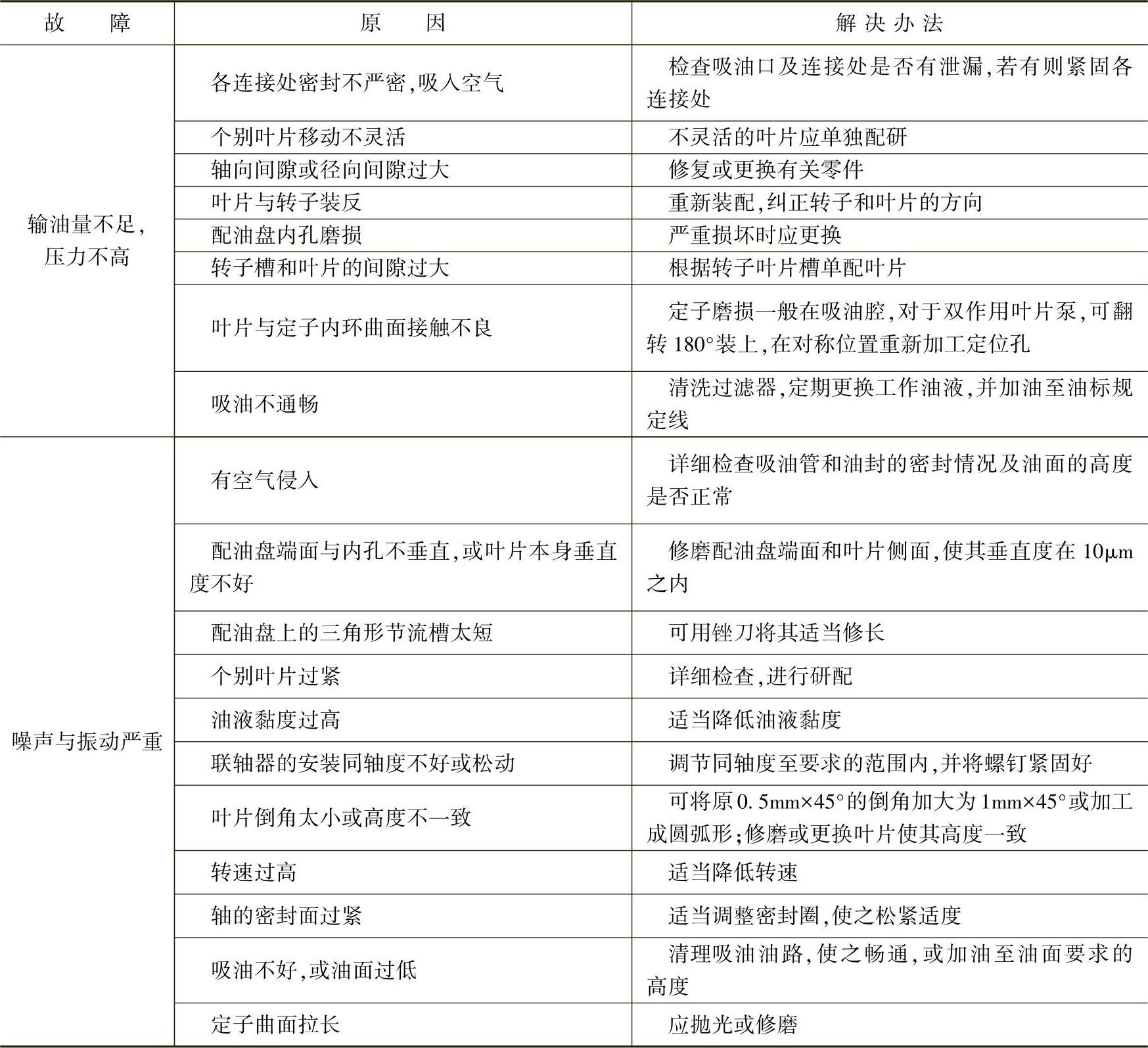

综上所述,叶片泵常见故障及排除方法见表7-1。

表7-1 叶片泵常见故障及排除方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。