国内首台新型全断面岩石掘进机实物如图5-151所示。

1.液压系统原理

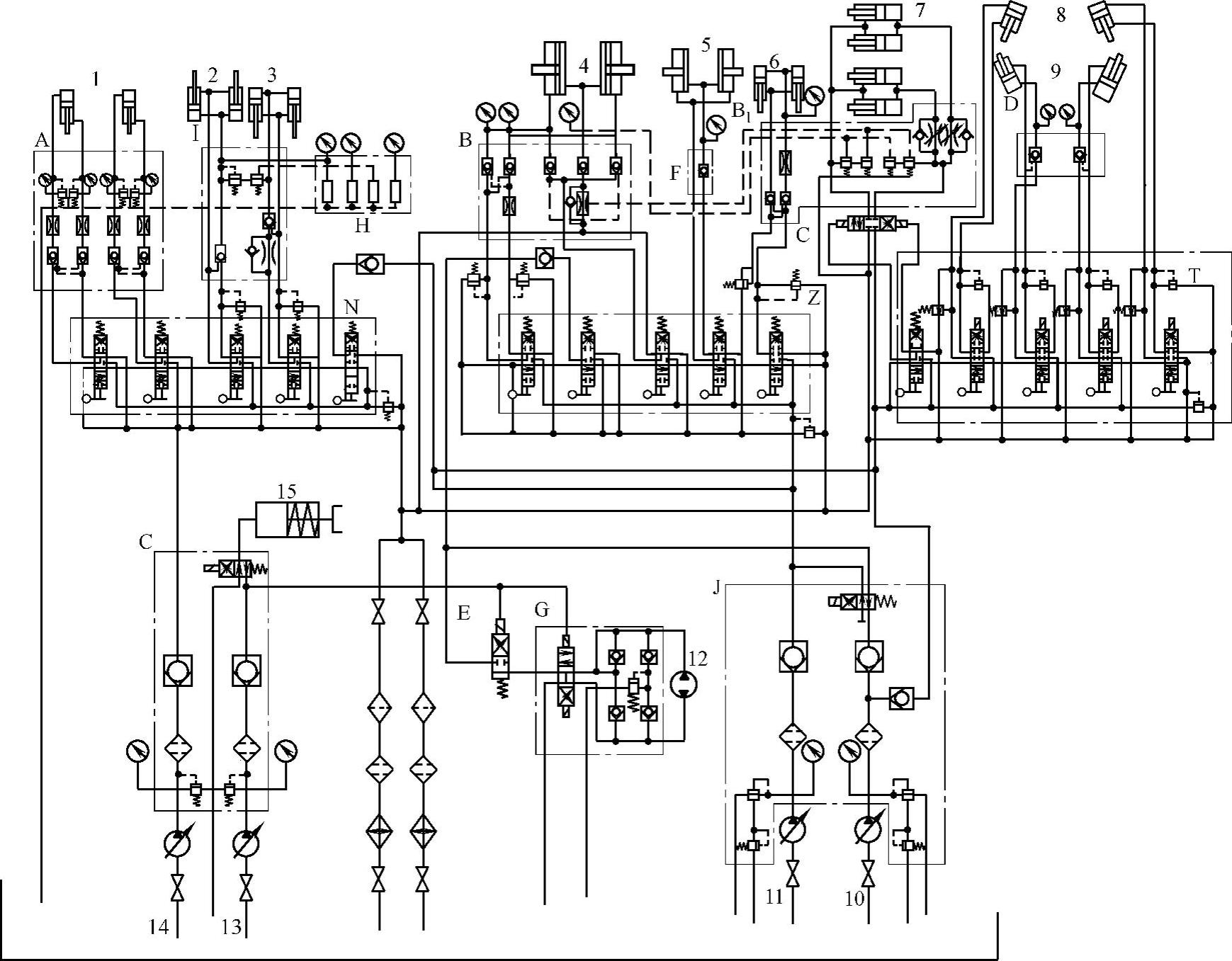

SJ4型掘进机液压系统如图5-152所示。

SJ-4型掘进机液压系统由泵站、阀站、执行元件三大部分组成。全系统由四台液压泵供油给15个主要回路,输送到21只液压缸及一只液压马达,实现整机支撑、调向、推进、刀盘点动回转等动作。62只阀件按系统回路分别安装在A~J的10块阀板上。除刀盘点动回路由电磁、电液方向阀控制换向外,其余回路均由N、Z、T三组五联手动多路换向阀组控制。整个系统的工作压力为20MPa。全系统各回路的压力由19只仪表直接反映到操作室以便于监控整个系统,所需功率为71.1kW,占全机功率的9.93%。

为了充分利用空间,上臂的掘进机主大梁内腔兼作油箱。油箱容积为2.3m3。油箱内设斜置式滤板网,以提高过滤能力。泵的进油口与油箱间用软管连接,泵和电动机均采用避振垫与机座连接,以减少主机及泵间振动的影响。泵站与操作室分置并加盖,以降低噪声。泵站有推进缸、水平泵、扭力泵、回转控制泵各一台。按各回路相互干扰最少的原则,每台泵连接几个液压回路。

装在阀站J阀板上的水平支撑泵系统及推进泵系统两只远程调压阀调节旋组直接伸入操作室右壁,驾驶员可在掘进过程中随时调整该两系统的压力。顶护缸、前支承缸、前水平支撑缸、后支承缸、楔块缸的无杆腔,以及扭力缸、后水平支撑缸的两腔油路上均设有液控单向阀保压。为确保液控单向阀正常工作,与之相配的手动换向阀均选用Y形三位四通阀。推进缸左右两支进油回路各装一只单向节流阀,使流入左右推进缸的流量不同而有助于掘进机调向。此外,掘进机校正方向或缓慢转弯时,主要由Z组多路阀第一联的三位四通阀来实现;开挖小转弯半径时,必须同时操作七组多路阀第三或第四联及Z组多路阀第一联,同时动作楔块缸及后水平支撑缸来实现水平调向。其中两只扭力缸除承受机器掘进时刀盘破碎岩石的扭矩外,还起到瞬时调向及掘进坡度的作用。当整机偏置后,掘进机停止掘进,可用扭力缸反向旋转纠偏,使机头、大梁始终垂直向下。每次可纠偏3°。前水平支撑缸的作用是在掘进机过破碎带时兼作辅助支撑。所以,前水平支撑缸要在整机调定并投入正常工作后再工作。后水平支撑缸、后支承缸与推进缸三者间通过B阀板上的五只顺序阀(后水平支撑缸进油回路上一只,推进缸进油旁通回路上四只)实现两种液压连锁动作:①后支承缸没有着地产生压力前,后水平支撑缸绝对不能缩回,否则整机尾部下落,会造成大梁变形或折断;②后水平支撑缸及后支承缸同时撑着洞壁承压时,推进缸绝对不能动作,否则将拉断主梁连接螺栓或使后支承腿折断。上述液压连锁回路可避免因误操作而造成机器损坏,确保了整机安全。

图5-152 SJ-4型掘进机液压系统

1—扭力缸 2—顶护盾缸 3—前支承缸 4—后水平支撑缸 5—前水平支撑缸 6—后支承缸 7—推进缸 8—侧支承缸 9—楔块缸 10—推进泵 11—水平支撑泵 12—点动马达 13—回转控制泵 14—扭力泵 15—点动离合器

2.系统的主要优点

SJ-4型掘进机的液压系统与国内现有其他掘进机液压系统相比,有以下主要优点:(https://www.xing528.com)

(1)互扰性少 掘进机传统的液压系统均采用一泵供油或双泵供油。实践证明,数缸同时动作时,相互间的压力和流量有明显干扰,特别是影响推进缸的速度和推力的稳定。为此,根据机器掘进时依靠水平支撑、回转扭力和推进三个主要动作而分别设置水平支撑泵、扭力泵、推进泵三个独立的泵系,每个泵系的各条回路也尽可能将干扰少的组在一起。这样,基本上达到了各液压回路之间的流量、压力互不干扰,满足了掘进机工作稳定的要求。

(2)应变能力强 掘进机在隧洞内常一日三班连续施工。其中,两班掘进,一班检修。在掘进的两班希望液压系统不要出故障或者能应急处理一般故障(如泵、电动机、油冷却器等的故障),为此,本液压系统采取了如下措施:

1)水平支撑泵和推进泵可以互相切换。当其中任一泵出现故障时,另一泵可以临时替代该泵而承担起两泵作用以维持机器正常掘进(参见图5-152)。若水平支撑泵是在J阀板上单向阀至液压泵、电动机间任一元件出故障,只要紧急合上T阀板上推进泵系的二位四通手动换向阀,推进泵就同时担负起推进泵及水平支撑泵的作用;若推进泵是在J阀板上单向阀至液压泵、电动机间任一元件有故障时,水平支撑泵就同时担负起水平支撑泵及推进泵的作用。平时合上Z组多路阀第二联,可使两泵合流,推进缸快速推进和回收,用以缩短换行程的时间。

2)采用并联双路回油,回油过滤器和油冷却器均采用双套。每一回路两站均配有截止阀。两套中任一套出现故障都可以用另一套替代,以确保机器正常掘进。平时,两套均投入运营时,可使回油背压降低。尤其是推进缸回收时,有杆腔进油、无杆腔回油,回油量成倍增加。双路回油可确保较低的背压,使各回路中液控单向阀不因背压骤然升高而失效。油冷却器采用国内最先进的翅翘式油冷却器,与以往掘进机上所用的铜管式油冷却器相比,体积缩小一半,自重减小70%,冷油效率提高3倍。

(3)节能 掘进机液压缸的工作特点是,无负载伸缩时,要求低压大流量;一旦液压缸撑着隧洞壁承载时,又要求高压小流量。为此,采取如下措施;

1)水平支撑采用低压大流量、高压小流量的恒功率轴向柱塞泵。高压时,流量可自动减少到低压时的15%~40%,从而避免了后水平支撑泵撑着洞壁时产生大量的高压溢流,达到节能和减少油温升高的目的。

2)掘进机正常掘进时,可合上N组多路阀上的第五联手动阀及Z组多路阀的第三、四联手动阀,用扭力泵给前、后水平支撑泵供油保压,而水平支撑泵可以停机。节能占整个液压系统的32%,所以掘进机正常掘进中,液压系统仅推进泵、扭力泵常运转,其余两台泵间隙运转,既节能又减少噪声。

(4)增设了反映掘进机与岩石适应状况的监察仪表 掘进机掘进时,人不可能进入撑子面直接观察破岩情况,所以,驾驶员一般较难了解整机对岩石适应的情况,不知道推进压力、流量调整在何值为最好。为了改变这种状况,本液压系统在推进泵系T阀板上的旁路溢流阀后串联一只流量计,当推进流量大于破岩所需流量时,该流量计即显示出大量旁路溢流;当破岩流量大于推进流量时,流量计将呈现断流;流量计显示滴油状为机器与破岩的最佳状态。流量计直接安装在操作室仪表板上,驾驶员能随时了解掘进机对岩石的适应情况。推进泵的每个行程终了均可调整,以使机器常保持最佳工作状态。

原有掘进机的头部侧支承缸、楔块缸的液压回路是按机器掘进时左、右四缸同时伸出支撑洞壁,从而稳定掘进机头部的原理设计的。本机改为按机器掘进时两楔块缸伸出到保持侧支承挨着洞壁,然后两侧支承缸缩回,左、右两缸分别自行锁定,从而保持头部侧支承板既贴住洞壁,稳定头部,侧压又较小的原理设计的。这样,可达到减少推进阻力的目的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。