悬臂式巷道掘进机是一种集切割、行走、装运、喷雾灭尘于一体的综合掘进设备,因其生产效率高、掘进速度快、适应性强、调动灵活的优点而在井下机械化采煤作业中得到了广泛应用,且有向大功率、重型化发展的趋势。这类掘进机工作机构中,除截割头旋转用电动机驱动外,其余均用液压技术实现。因此,对掘进机液压系统进行合理设计对提升整机工作性能具有关键性作用。

1.悬臂式掘进机的组成及工作过程

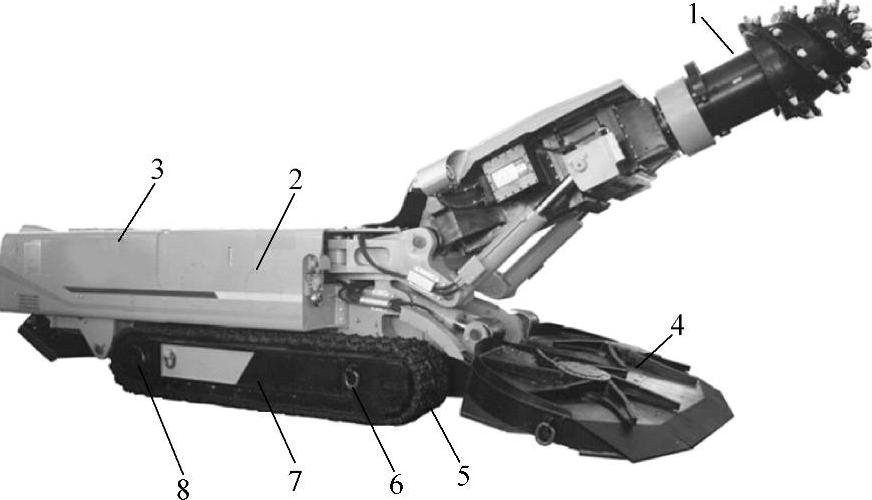

悬臂式掘进机通常分为行走部和工作部,行走部由履带行走机构组成,工作部包括工装机构和辅助机构,如图5-144所示。其中工装机构由截割装置和煤岩装运装置组成,辅助机构则指电气装置和辅助装置等。

悬臂式掘进机的工作循环为,电动机带动液压泵驱动行走马达使履带移动,整机靠近煤岩工作面,截割头在伸缩缸作用下钻进,伸缩缸推至最大行程时操纵回转缸使截割头摆动进行水平截割,到最大摆动角时升降缸驱动截割头沿垂直方向截割一定的高度,如此往复循环直到完成对巷道工作面的完整截割,截割下的煤炭经装运装置后送。

2.系统功能分析

液压系统的作用在于为主机各工作机构的相关动作提供动力和控制保障,因此系统设计首先要对主机主要功能的实现方式做出分析。

1)由于巷道底板状况恶劣,掘进机采用履带底盘行走,这里选用高速马达匹配行星减速器驱动。

图5-144 悬臂式掘进机的结构组成

1—截割装置 2—行走装置 3—电气和辅助装置 4—装运装置 5—履带 6—张紧装置 7—行走架 8—马达-行星减速器

2)截割时,截割头在工作面上确定截割位置后,需在钻进方向施加较大轴向力的同时分别沿水平和垂直方向依次截割,这里设置驱动截割头顶进的伸缩液压缸、控制截割方向的水平液压缸和垂直液压缸。

3)装运机构需要将截割落于铲板上的煤炭渣粒通过两个弧形三齿星轮汇集,然后经带式运输机后送,均为低速大转矩马达,分别驱动三齿星轮、运输机。(https://www.xing528.com)

4)截割头钻进截割前,为保证整机稳定需将铲板和后支撑落地,两个动作均选用相应液压缸完成。

3.系统回路设计

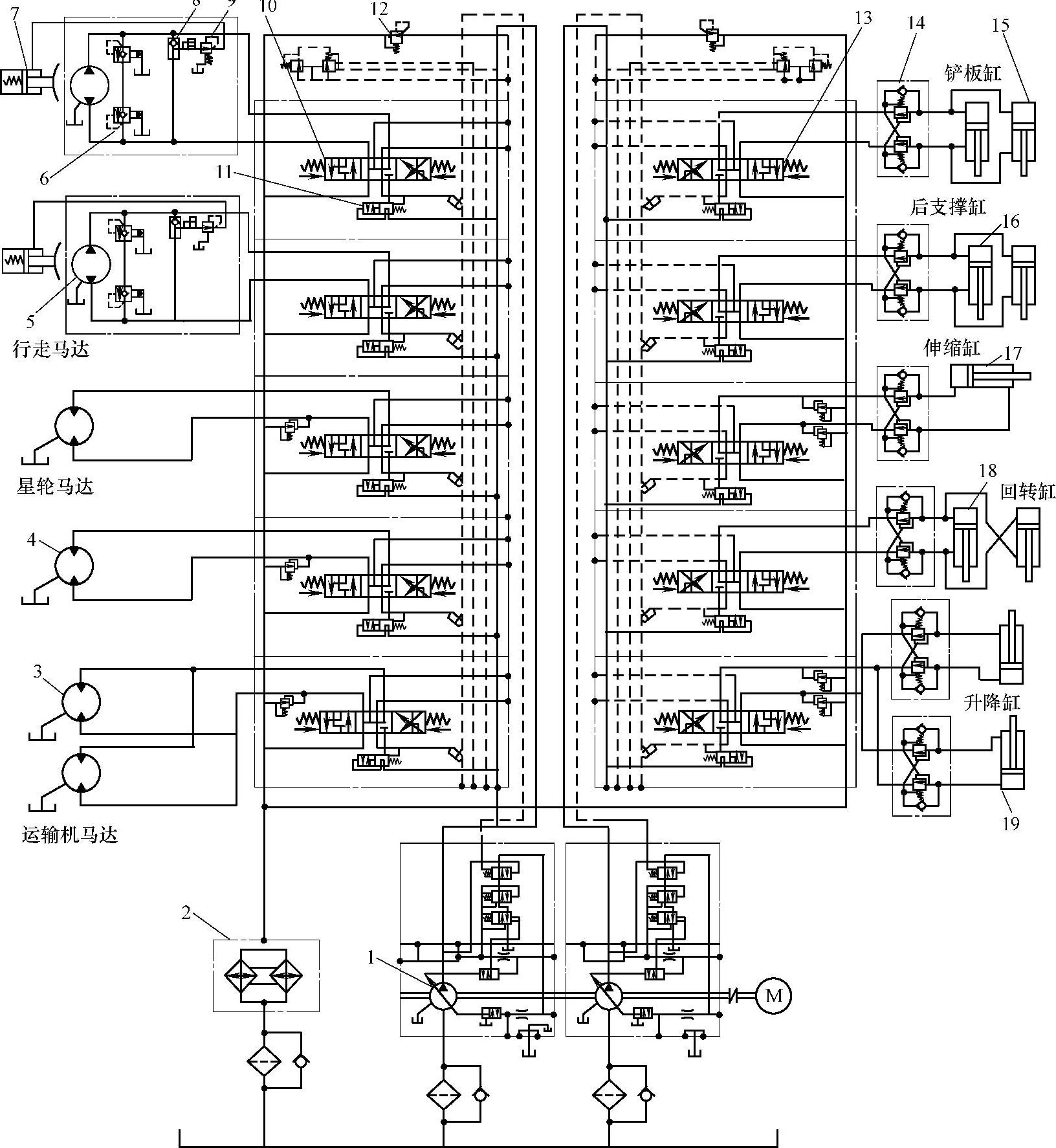

悬臂式掘进机整机负载大、执行元件较多且相互间多有动作复合,为有效减少功率损失,系统采用具有负载敏感特性的双联柱塞泵为动力源,其中一联用于行走和装载机构回路,另一联则驱动截割和辅助回路。综合考虑各机构功能实现,设计EBZ160型悬臂式掘进机液压系统,如图5-145所示。

(1)行走部液压系统 变量泵1的左联为两个行走马达构成的并联回路提供液压油,由多路阀10控制换向,变量泵提供的油液经液控阀11流入多路阀,回路中的梭阀8用于感知压力变化,并通过溢流阀6控制压力。

(2)工作部液压系统

1)截割头工作油路。变量泵1的右联分别为伸缩缸17、回转缸18和升降缸19供油,构成三个并联回路,由多路阀13控制,油液经液控阀11流入多路阀,回路中配置安全型双向平衡阀14以确保液压缸工作时安全使用和可靠锁紧。

2)装运机构工作油路。变量泵1的左联为装运回路提供液压油,其中装运机构用两个星轮马达驱动,煤渣落料经两个马达驱动的第一运输机向后输送,两组马达采用并联回路由多路阀13控制,并通过溢流阀控制压力。

(3)辅助液压系统 辅助液压系统用于行走机构制动、截割时的整机支撑装置驱动,其中制动缸7与行走马达5并联,通过多路阀10控制在行走马达动作之前打开;铲板缸15和后支撑缸16均由变量泵1的右联提供液压油,通过多路阀13控制换向,两个回路呈并联且设置有平衡阀,防止液压缸失控下滑。

图5-145 EBZ160型悬臂式掘进机液压系统

1—变量泵 2—冷却器 3—运输马达 4—星轮马达 5—行走马达 6、12—溢流阀 7—制动缸 8—梭阀 9—减压阀 10、13—多路阀 11—液控阀 14—双向平衡阀 15—铲板缸 16—后支撑缸 17—伸缩缸 18—回转缸 19—升降缸

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。