混凝土泵车实物如图5-109所示。

图5-109 混凝土泵车实物

液压系统是混凝土泵车最重要的组成部分之一,其设计的正确及合理与否不仅对混凝土泵车的技术性能有很大的影响,而且对混凝土泵车整机工作的安全性和可靠性也至关重要。

下面分析一例国外混凝土泵车的液压系统。

该泵车的液压系统由混凝土布料臂与下车支腿分系统和混凝土输送单元分系统两部分组成。

1.布料臂与下车支腿分系统

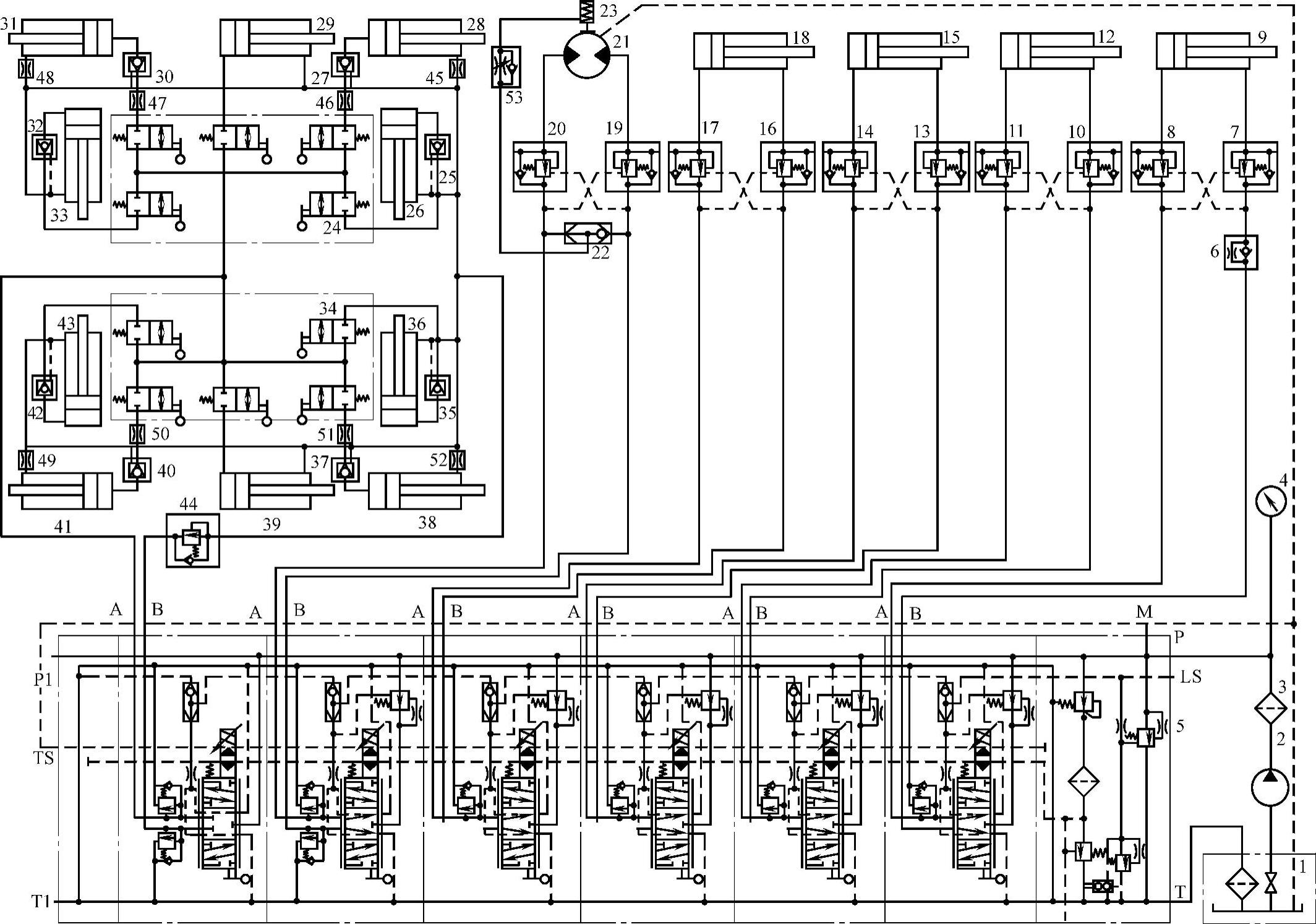

从便于分析和理解的角度出发,将混凝土布料臂与下车支腿分系统再进一步地分解为上车混凝土布料臂控制支系统和下车支腿控制支系统两部分。布料臂与下车支腿分系统如图5-110所示。

(1)上车布料臂控制支系统 上车混凝土布料臂控制支系统由布料臂回转机构控制回路和布料臂一、二、三、四节臂收展控制回路等组成。现就各回路工作原理和主要液压元件的组成及性能分析如下:

1)多路电液比例换向阀阀组。该多路电液比例换向阀阀组由先导式溢流阀、直动式溢流阀、电磁换向阀、减压阀、控制油再过滤器、电液比例换向阀、进口压力补偿器和各路出口压力控制阀等组成。

各回路的电液比例换向阀相互并联,而组成了并联油路。其中第一至第五片电液比例换向阀分别用于控制臂架的收展和回转动作。通过有线或无线遥控器输入比例模拟量信号,再结合柴油机发动的油门调节,可实现对臂架的收展和回转动作进行无级平稳控制。由于这五片阀均带有进口压力补偿器,所以这几个回路可以同时进行工作,从而实现对各节臂的回转动作进行复合操纵。另外,由于电液比例换阀阀组带有负载传感器,从而可使阀的进口流量随负载的变化而变化,以实现“轻载”高速和“重载”低速,这样不仅可使布料臂工作时运行平稳,而且可确保工作的安全性。这更进一步地发挥了电液比例换向阀的优越性。

第六片电液比例换向阀用于下车支腿部分的换向控制,通过按钮开关给该阀片的比例电磁铁输入开关量信号以实现其远程控制,同时在上车工作时还可对该按钮开关进行锁定,以确保整机工作的安全性,并防止误操作。

多路电液比例换向阀阀组中增加了一个两位电磁换向阀用于在整机停止工作时与先导式溢流阀组成卸荷阀对液压泵卸荷,而在整机工作时又起紧急停止控制作用。例如在整机工作时,如发生或遇有危急情况,驾驶员只要按下设在控制台附近或遥控器上的红色急停按钮,即可使电磁换向阀失电而使先导式溢流阀开启液压泵卸荷,从而防止事故的发生或阻止事故范围的扩大。当排除了险情要泵车继续工作时,只要松开红色急停按钮使两位电磁换向阀重新得电即可。

2)布料臂收展控制回路。各节布料臂收展控制回路的组成和工作原理基本一致。各回路均由一片电液比例换向阀、一个带单向阀的出口压力控制阀(过载溢流阀)、两个带有过压溢流功能的平衡阀和一个双作用液压缸组成。

当操纵换向阀手柄或操纵遥控器上的电位器控制手柄使换向阀阀芯移动至某一位置时,液压油经换向阀进入液压缸,当油压达到平衡阀开启压力时,液压缸回油腔的平衡阀打开,液压缸外伸或缩回,则相应的那节布料臂展开或收拢。在各回路液压缸无杆腔进油口一侧均设置了一个带单向阀的出口压力控制阀(过载溢流阀),用于工作压力限定和减轻臂架运动停止或换向时产生的压力冲击以及在液压缸无杆腔出现负压时进行补油,以确保泵车工作安全,减少压力冲击及降低能耗。液压缸的有杆腔和无杆腔均设置了带过压溢流功能的平衡阀,使换向阀在回到中位时液压缸能被安全地闭锁在原位置,而在其他某节布料臂动作时,

图5-11O 布料臂与下车支腿分系统

1—油箱 2—液压泵 3—过滤器 4—压力表 5—多路电液比例换向阀组 6—单向节流阀 7、8、1O、11、13、14、16、17、19、2O—平衡阀组 9、12、15、18—臂架液压缸 21—回转马达 22—梭阀 23—马达制动器 24、34—手动换向阀 25、27、3O、32、35、37、4O、42—液控单向阀 26、33、36、43—前后支腿垂直液压缸 28、29、38、39—前后支腿摆动液动缸 31、41—伸缩液压缸 44—单向顺序阀 45、46、47、48、49、5O、51、52—节流阀

如果该液压缸有杆腔或无杆腔的闭锁压力超过平衡阀二次溢流压力设定值时,则平衡阀二次溢流阀会自动开启进行卸油,以达到减少负荷、降低油压、确保液压缸和臂架的安全工作。(https://www.xing528.com)

3)布料臂回转机构控制回路。布料臂回转机构控制回路由一片电液比例换向阀、两个带单向阀的出口压力控制阀(过载溢流阀)、两个带二次溢流功能的平衡阀所组成的缓冲制动阀、一个梭阀、一个常闭式制动器和液压马达等组成。

当操纵电液比例换向阀手柄或操纵遥控器上的电位器控制手柄使换向阀阀芯移动至某一位置时,液压油经换向阀进入液压马达和制动器活塞缸,当油压达到平衡阀和制动器的开启压力时,则马达回油腔的平衡阀和制动器相继被打开,液压马达就开始向一个方向运转,在液压马达通过减速器的驱动下,泵车整个布料臂开始向要求的方向回转。在液压马达换向阀的两个出油口处设置了一对带单向阀的出口压力控制阀(过载溢流阀),其作用如上所述。在液压马达的A、B口设置了由一对带二次过压溢流的平衡阀所组成的缓冲制动阀,以减少回转机构起动或停止时因惯性而产生的压力冲击,同时在换向阀回到中位时液压马达能被平稳地闭锁在原位置。回转机构制动器为液压开启弹簧上闸的常闭式制动器,当换向阀回到中位时,它在弹簧的作用下自动上闸制动,以确保泵车工作或整机行驶时的安全。

(2)下车支腿控制支系统 下车支腿控制支系统主要由一片电液比例换向阀、带单向阀的出口压力控制阀(过载溢流阀)、二位二通换向阀、液控单向阀、单向顺序阀、节流阀以及前支腿的摆动、伸缩、垂直液压缸和后支腿的摆动、垂直液压缸等组成。

下车支腿控制支系统的各个回路的工作原理基本上一致,现在就以泵车前方一侧支腿的摆动回路的工作原理为例来进行分析。当要打开支腿时,驾驶员只要扳动该支腿摆动液压缸的二位二通换向阀手柄使之处在通的位置,同时再按下电液比例换向阀的控制按钮给电液比例换向阀的电磁铁一开关量电流,使阀芯定位在打开支腿位置,这时从液压泵来的液压油经电液比例换向阀、二位二通换向阀进入相应液压缸的无杆腔,瞬间液压缸回油腔一侧的液控单向阀被打开,该液压缸开始外伸,同时带动相应的支腿摆出。当该支腿摆动到位以后,油压升高至电液比例换向阀的出口压力限制阀的设定压力时,该压力限制阀开启卸油。这时驾驶员只要松开二位二通换向阀手柄和电液比例换向阀的控制按钮,使二位二通换向阀回到闭锁位置,而电液比例换向阀回到中位即可。收支腿的时候,只是要按下电液比例换向阀的收支腿控制按钮,其余操纵相同。

下车支腿控制支系统其他各回路的工作原理与上述基本一致,在此不多述。

在下车支腿控制支系统的各前后支腿摆动控制回路上均增加了节流阀,其目的是降低支腿摆动时的运动速度,提高工作的平稳性和安全性。在各回路液压缸有杆腔相连接的总管路上增加一单向顺序阀,其目的一方面是在打开各垂直支腿时,使垂直液压缸的回油有一定的背压,以提高垂直支腿外伸时的平稳性;另一方面是防止泵车在行驶时,由于换向阀的泄漏而发生掉腿现象,以提高泵车行驶时的安全性。

2.混凝土输送单元分系统

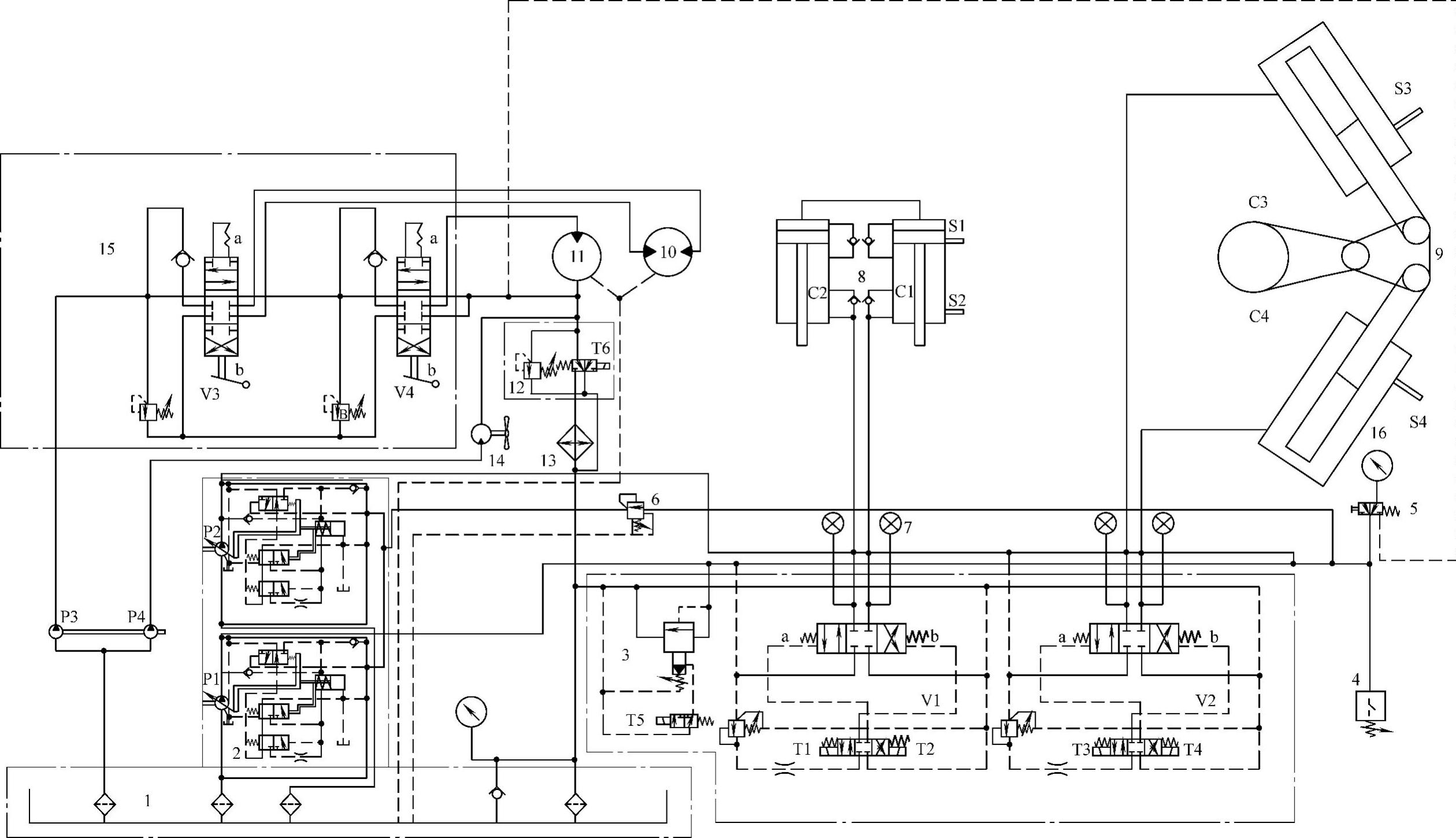

这里要介绍的混凝土输送单元液压分系统是一个典型的电控换向开式单回路液压系统,如图5-111所示。

该系统除了具有一般开式单回路液压系统的一些特点外,还具有以下几个特点:①输送和分配采用了两个A7VO107斜轴式轴向变量柱塞泵,该泵带有液压行程限制、恒功率越权控制和压力切断控制;②输送和分配换向控制采用了四个无触点接近开关,使两个工作机构的换向实现步步到位;③搅拌和水泵采用了同一个齿轮泵供油,而且搅拌操纵优先。

图5-111 混凝土输送单元分系统

1—油箱 2—液压泵单元 3—电液换向阀组 4—压力继电器 5—压力表开关 6—减压阀 7—泵送和分配工作指示器 8—泵送液压缸 9—分配液压缸 1O—搅拌驱动马达 11—水泵驱动马达 12—冷却器控制阀组 13—冷却器 14—冷却风扇驱动马达 15—搅拌和水泵控制阀 16—压力表

混凝土输送单元液压分系统主要可分为泵送和分配回路、搅拌和清洗回路、冷却回路等。现按以上回路进行工作原理分析如下:

(1)泵送和分配回路 该回路主要由两个A7VO107斜轴式轴向变量柱塞泵、电液换向阀组以及泵送液压缸和分配液压缸等组成。

在泵车工作状态下,泵车底盘的发动机通过传动轴和分动箱驱动泵车的各个液压泵工作。在泵送单元停止工作时,电液换向阀阀组中两个电液换向阀的四个电磁铁和电磁溢流阀的电磁铁均不得电,使电液换向阀都处在中值,电磁溢流阀处在开启卸荷状态,两个并联的A7VO107斜轴式轴向变量柱塞泵的出口液压油被卸荷回油箱。当驾驶员按下泵车电控柜或遥控器上的泵送起动按钮,则电液换向阀阀组中的电磁铁T3和电磁铁T5得电,电磁溢流阀闭锁,电液换向阀V2换向在a位置,从两个A7VO107斜轴式轴向变量柱塞泵来的液压油经阀V2进入分配液压缸C4,液压缸C4通过摆臂推动S管阀实现摆动;当S管阀摆动到位时,液压缸C4触发无触点开关S4导通,则电气系统将使电磁铁T3断电,而使电磁铁T2得电,电液换向阀V1换向在b位置,泵送液压缸Cl有杆腔进油回缩并带动混凝土活塞进行吸料,而泵送液压缸C2活塞杆外伸推动混凝土缸中的混凝土实现泵送;当泵送液压缸C1回缩到底时,则触发无触点开关S1导通,这时电气系统将使电磁铁T2断电,而使电磁铁T4得电,电液换向阀V2换向到b位置,液压油经阀V2进入分配液压缸C3,液压缸C3再推动S管阀实现摆动;当S管阀摆动到位时,液压缸C3触发无触点开关S3导通,则电气系统将使电磁铁T4断电,而使电磁铁Tl得电,电液换向阀V1换向在a位置,泵送液压缸C2有杆腔进油回缩并带动混凝土活塞进行吸料,而泵送液压缸C1活塞杆外伸推动混凝土缸中的混凝土实现泵送。如此重复地进行下去,以实现混凝土的连续输送,直至驾驶员按下泵送停止按钮或紧急停止按钮泵送机构才会停止工作。回路中的两个A7VO107斜轴式轴向变量柱塞泵带有液压行程限制和恒功率控制,液压泵的变量控制形式为负控制,也就是说当控制油的压力小于一定值时,其变量摆角最大,排量也最大;当控制油的压力从某定值依次增大时,其变量摆角将逐渐减小,排量也逐渐减小,而泵的液压行程限制被恒功率控制越权控制,也就是如果液压泵在部分功率条件下工作时,液压泵的排量可由液压行程限制器限定,而当外负荷增加使液压泵达到满功率或大于设定功率时,液压泵的排量将不受液压行程限制器限定,恒功率控制器开始越权调低其排量,以使液压泵输出功率与设定值相等。

回路中的减压阀6是用于为两个A7VO107斜轴式轴向变量柱塞泵提供控制油的,通过调整该阀达到改变液压泵输出流量的目的。液压泵控制压力起始值为0.4~1.5MPa可任选,但在定购油泵时必须确定该值,当液压泵排量从Vmax~Vmin时须外控油压差为2.5MPa,如选定控制压力起始值为1MPa,则液压泵排量最小时外控油压应为3.5MPa,一般选用该值。回路中的压力继电器4用于回路安全控制,当回路压力达到该继电器设定值时,压力继电器将电路导通,电气系统使电磁溢流阀的电磁铁断电而卸荷。另外,A7VO107斜轴式轴向变量柱塞泵还带有压力切断功能,也就是当回路压力达到设定值时,液压泵变量摆角将自动摆到最小,以使液压泵输出流量为零。所以说该回路加上电磁溢流阀共有三重压力保护装置。

(2)搅拌和清洗回路 该回路主要由齿轮泵、手动换向阀组、搅拌马达和水泵驱动马达等组成。在泵送单元停止工作时,手动换向阀组中的两个手动换向阀处在中位,齿轮泵P3的出口液压油经两个手动换向阀中位回油箱而卸荷。当驾驶员操纵搅拌换向阀(手动换向阀V3)手柄时,齿轮泵P3的出口液压油经该换向阀进入搅拌马达,则搅拌机构开始工作;在搅拌换向阀处在中位搅拌机构停止工作时,当驾驶员操纵冲洗水泵换向阀(手动换向阀V4)手柄,则齿轮泵P3的出口液压油经该换向阀进入冲洗水泵驱动马达,于是冲洗水泵开始工作。当搅拌机构工作时,冲洗水泵不能工作;而当冲洗水泵工作时,如果操纵搅拌换向阀则冲洗水泵就停止工作。所以说在搅拌和清洗回路中,搅拌机构优先于冲洗水泵工作。该回路的这一特点从泵车实际使用的角度来看并不好。因为在泵送单元正常工作时,有时也要用到冲洗水泵,例如向料斗或混凝土输送车内补水等。

(3)冷却回路 该回路主要由齿轮泵、冷却风扇驱动马达、冷却器、冷却器控制阀组等组成。该回路没有设置换向阀,只要泵车在工作状态,齿轮泵P4的出口压力油就通过马达14直接驱动冷却风扇工作。而只有当驾驶员按下电控柜上的冷却器控制按钮时,冷却器控制阀组的电磁换向阀电磁铁才得电,这时液压油经冷却器被冷却。否则液压油不经冷却器而直接回油箱。该回路的设计虽然省去了一个换向阀阀组,但从方便使用和降低能耗角度看并不合理。而将冷却器控制阀组中的电磁换向阀移至冷却风扇驱动马达之前,再将旁通阀跨接在冷却器的两端,这样会更好些。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。