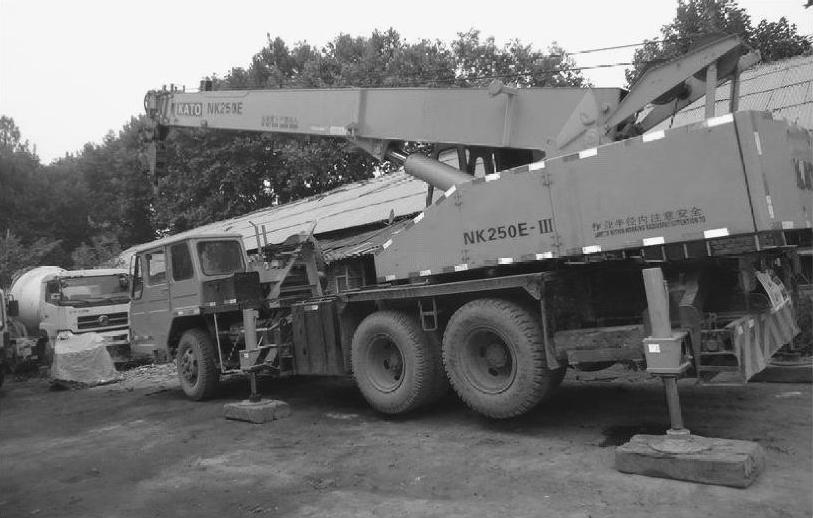

NK250E-Ⅲ型汽车起重机实物如图5-8所示。

1.系统的结构

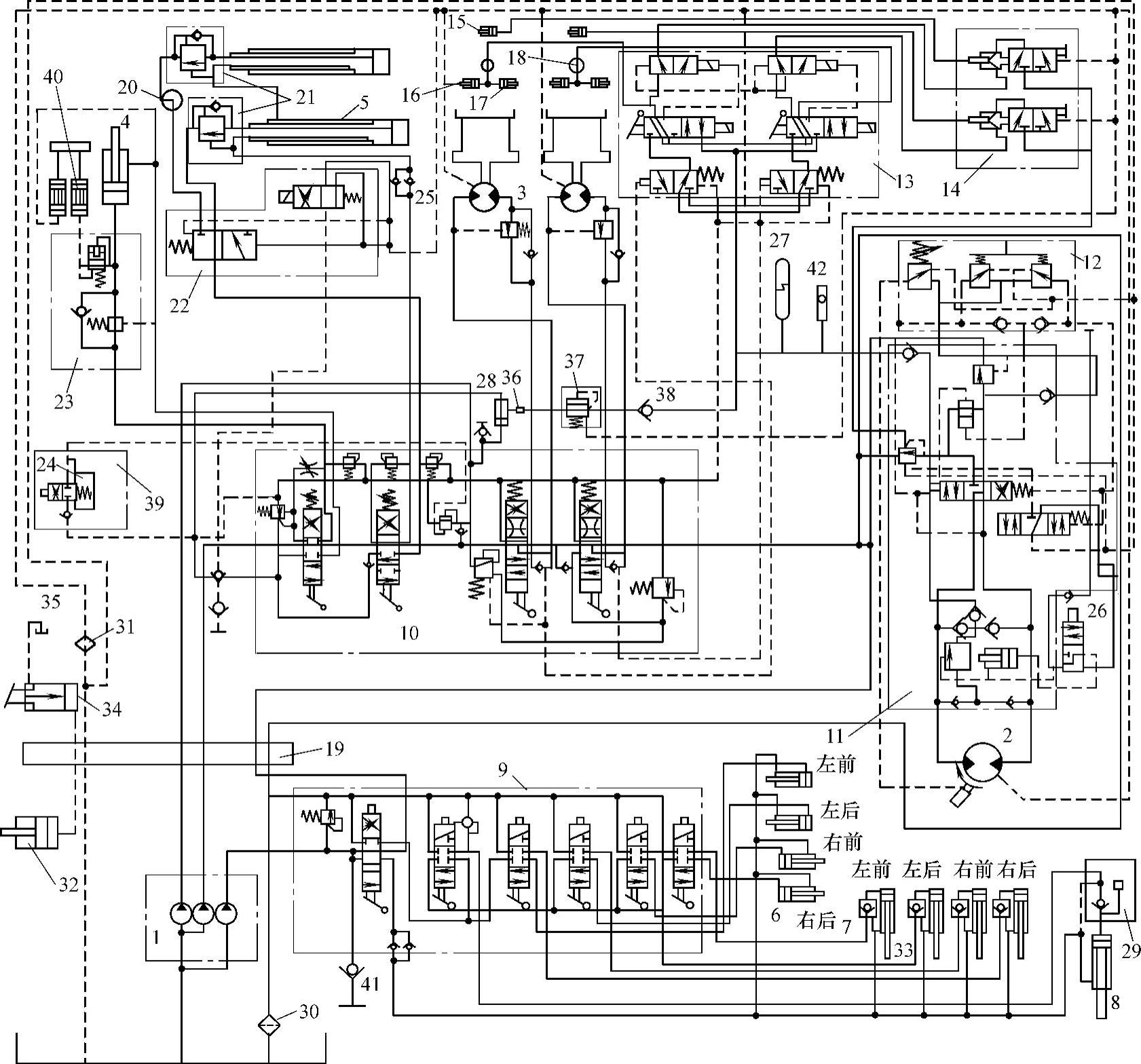

NK250E-Ⅲ型汽车起重机的液压系统如图5-9所示。该系统由一个三联高压齿轮泵供油。其中,1号泵供起升;2号泵供变幅、伸缩和起升合流;3号泵供支腿、回转和蓄能器。蓄能器的充压也可由1、2号泵进行,其液压油供起升离合器与制动器回路。系统主要执行机构的控制除回转采用比例阀外,其他均为手动阀操纵。系统的卸荷由计算机控制一个电磁阀,可完成对1、2号泵的卸荷。

图5-8 NK250E-Ⅲ型汽车起重机实物

2.系统的特点

(1)通用化程度高 这一系统可适用于多种吨位的起重机,元件的通用化有利于降低成本、容易管理和组织生产。

(2)操作平稳,动作精度高 由于操作方便,微动性好,因此对操作者的熟练程度要求不是很高。

(3)系统刚性大 在起升回路中应用了较先进的负荷传感原理进行调速,可使液压马达的输出转速不受负载变化的影响。

(4)操作方便,可进行各种复合动作 本系统为并联系统,由于采用了多泵供油和负荷传感技术,使整机具有良好的复合动作性能。

图5-9 NK250E-Ⅲ型起重机的液压系统

1—三联齿轮泵 2—回转液压马达 3—起升机液压马达 4—起重臂变幅缸 5—起重臂伸缩缸 6—支腿水平缸 7—支腿垂直缸 8—前侧千斤顶 9—支腿手动操纵六联多路阀 10—上车操纵四联多路阀 11—回转机构液动阀 12—先导阀 13—离合器控制阀 14—液压助力缸 15—卷筒制动器动力缸 16、17—卷筒离合器动力缸 18—回转接头 19—回转密封件 20—软管卷筒 21—起重臂伸缩缸平衡阀 22—选择阀 23—起重臂变幅缸背压平衡阀 24、26—电磁阀 25—组合背压阀 27—蓄压器 28—梭阀 29、33—先导式液控单向阀 30—回油过滤器 31—过滤器 32—加速器动力缸 34—加速器主缸 35—油箱 36—循环管路过滤器 37—减压阀 38—循环管路单向阀 39—电磁阀管接头托架 40—压力传感器 41—压力继电器 42—压力表

(5)安全保护措施齐全 本机液压系统采取了下列安全保护措施:微机控制的全自动超重防止装置,可保证起重机超负荷时液压系统停止工作;采用组合离合器操纵阀,可保证在起升离合器的接合压力不足时,制动器不能打开;平衡阀全部采用板式或插装式连接,使整机不会产生平衡腔管路破损的情况;变幅传感器在管路损坏时,由系统保证可自动切断其与平衡腔之间的通路,防止事故的发生。

(6)按机构的动作特点合理选择元件 各元件能充分发挥其性能,减少了元件功能上的浪费。如对平衡阀来说,变幅要求动作平稳,不能有冲击,动态特性要求也高,因而其结构就相应地比起升、回转的复杂一些。

(7)元件结构紧凑,单位质量的功率指标高 所采用的方法是:提高系统工作压力,如采用25MPa的高压齿轮泵;尽可能减轻重量,如吊臂伸缩液压缸采用冷拔钢管,缸壁只有5.5mm厚;起升和回转马达与减速机部分制成整体结构等。

(8)其他特点 系统大量使用高压树脂软管,减少了配管难度,且有重量轻、价格低的优点;为了防止系统发生气蚀,在各主要部位均设有排气阀,但其系统较复杂。

3.变幅回路

变幅回路的原理如图5-10所示。

图5-10 变幅回路的原理

变幅液压缸的最大外伸和缩回压力分别为25MPa和8.5MPa。旁路节流阀10-3和10-5a(也称反弹阀)是为改善变幅回路的动态特性而设置的。当进入液压缸的流量突然增加时,旁路节流阀可使液压缸减少冲击。即当换向阀10-4操纵过快时,该阀可以吸收一部分突然进入液压缸的流量,而使变幅液压缸的动作平稳。旁路节流阀会使回路的容积效率降低,但影响并不大。40是压力传感器,用来检测变幅液压缸两腔的压力,把检测结果送入超重防止装置,用以计算起重量等参数。23-2是保护阀,与平衡阀23-1装在同一阀体内。回路正常工作时,23-2的进、出油口相通,变幅液压缸的工作压力准确地反映在传感器上。发生故障时,若传感器一端的压力降低,保护阀23-2就换向,自动封闭平衡腔的油路,避免液压缸失速下沉。

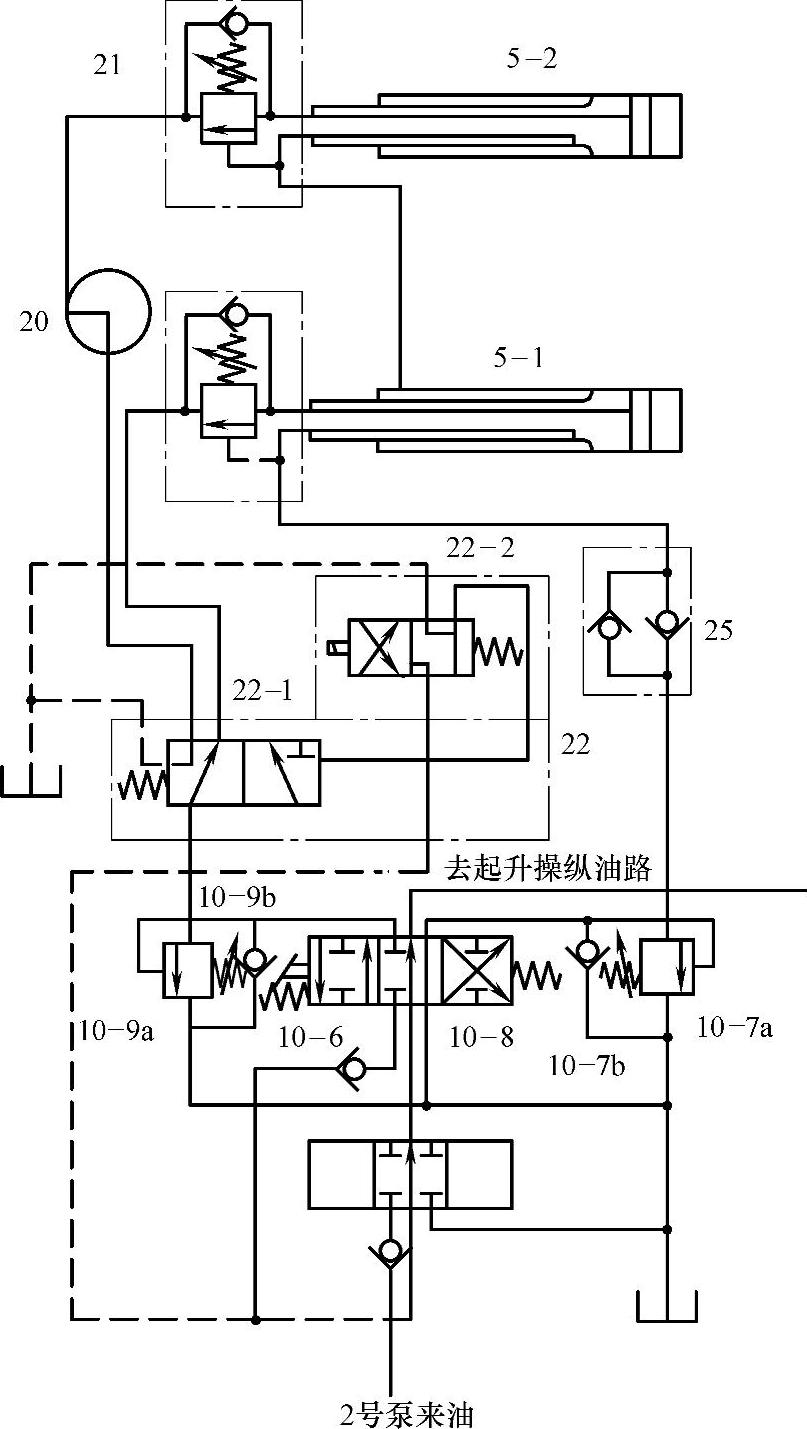

4.伸缩回路

伸缩回路是一个两级伸缩回路,如图5-11所示。

图5-11 伸缩回路的原理

5-1是Ⅱ节臂伸缩缸,5-2为Ⅲ、Ⅳ节臂伸缩缸。20为软管卷筒,随5-1的动作,可将卷筒上的软管进行收放,阀组22用来选择伸缩顺序。但在一般情况下,是由计算机来控制其伸缩顺序:计算机控制时,5-1优先伸出,在距行程终点0.5m时,发出提示信号,继续外伸到终点后,如需接着伸出5-2,就需人为地使电磁阀22-2换向(按钮操纵),强迫5-2动作。待其伸出0.25m后,计算机给出信号使电磁阀22-2保持通电换向,回路处于5-2动作、5-1切断的状态。缩回为5-2优先动作,当其距终点0.25m时,计算机发出信号。缩至终点后,用强制信号使5-1进入工作。待缩回0.5m后,才能使5-2自动切断而5-1接通。组合背压阀25用于建立伸缩缸有杆腔背压,防止中位时缸的有杆腔油液倒流回油箱,避免回路发生气蚀,可保持伸缩动作平稳。阀的正向压力为0.05MPa,反向背压为0.45MPa。10-9和10-7是一种可反向补油的溢流阀,调定压力为21MPa。

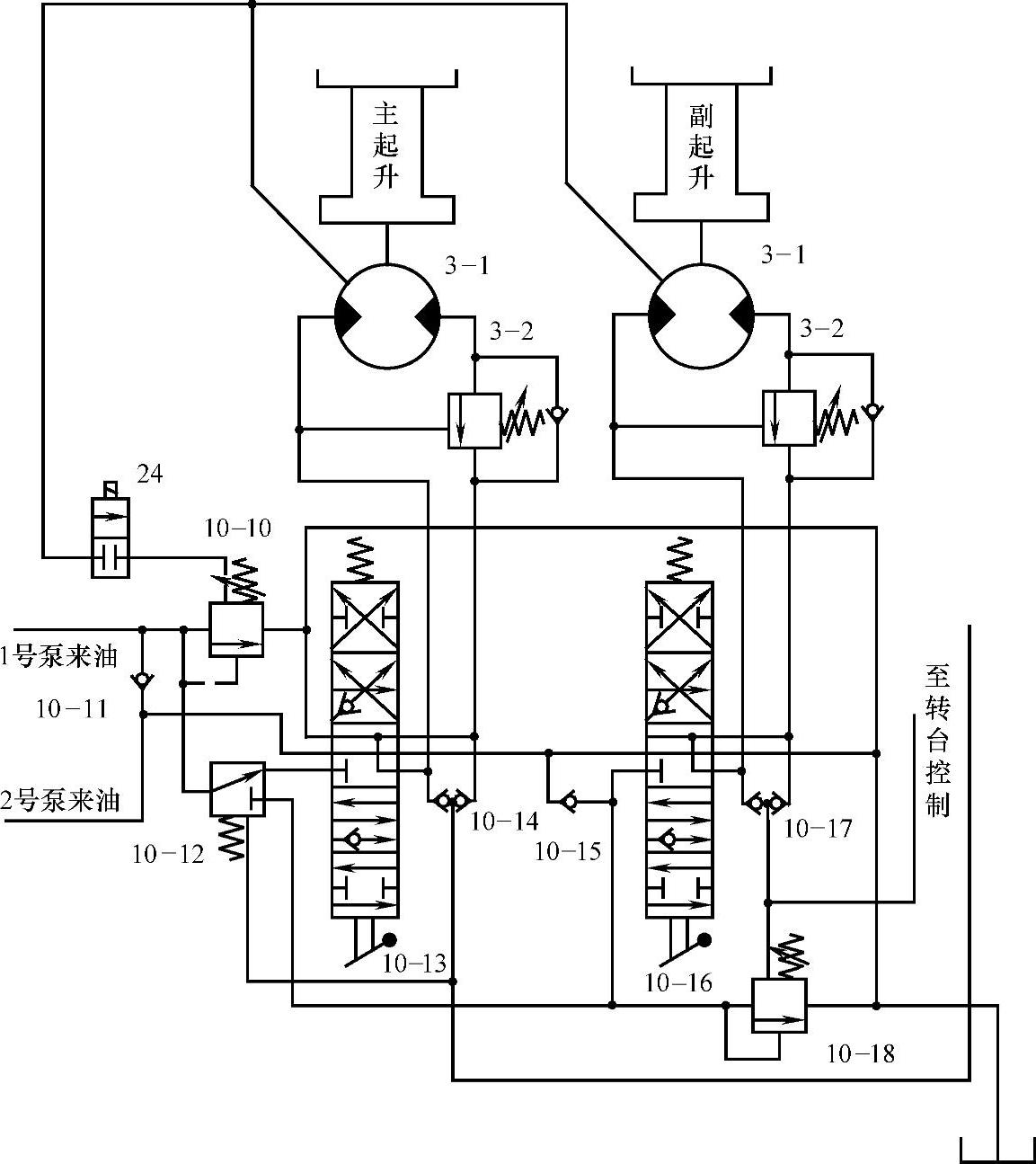

5.起升回路(https://www.xing528.com)

起升回路有主、副两套起升机构,其回路原理如图5-12所示。

图5-12 起升回路的原理

10-12为分流阀,用来调整主起升的进油流量。10-18为逆流阀,其作用有二:一是建立起升回路背压,供10-12在主起升中位时开启;二是调整副起升的进油流量。10-14和10-17为梭阀,功能是取出主、副起升马达进口的压力信号。主溢流阀10-10为安全阀,开启压力为25MPa。

起升回路具有以下几种工况:

(1)中位状态 即操纵阀10-13、10-16均未操纵。此时,2号泵的来油经起升操纵阀回油箱,1号泵的来油作用在10-12上并打开其去往10-18的通道。这样,靠10-18所建立的背压可使10-12始终保持开启状态。

(2)主、副起升的低速工况 为了满足起升的动作精度要求,系统在主、副起升的低速挡位应用负荷传感系统进行调速,其回路刚度大大优于其他调速方式。它可以使马达的转速与操纵阀的操纵位置(即操纵阀的开口量)有关,而不受其他因素变化的影响。主起升的工作原理是,马达开始工作后,其进口压力由梭阀10-14反馈给分流阀10-12,使之关小旁路分流口,也使得泵的供油压力增加,而泵的供油压力却是使分流阀的旁路分流口开大。两者的差值即是10-13进、出口的压差;10-12的作用就是使上述压差不变,从而保证进入马达的流量不变。这种调速原理相当于一个减压阀后串联节流阀构成的调速阀。副起升的调速原理是,马达工作时,操纵阀两端的压差作用于溢流阀10-18上,通过溢流阀溢流量的变化来保证操纵阀进、出口压差为定值,也就保证了操纵阀位置一定时,马达的流量也为定值。这相当于溢流节流阀的调节原理。

(3)主、副起升的高速工况 在低速挡位的基础上,操纵阀继续换向,可使马达进入高速工作区。这时2号泵来油与回油通道切断,油液经单向阀10-11(副起升经10-15)同1号泵合流。由于在高速挡位主操纵阀开口较大,阀口的节流作用消失。10-12或10-18取不到足够的压差信号而始终处于原始位置,即图5-12所示位置,全部流量都供给马达。

(4)复合动作 从原理图可知,当主起升高速工作时,10-12将没有分流流量,副起升也就不能动作。除此以外,各种复合动作都能实现。

6.离合器回路

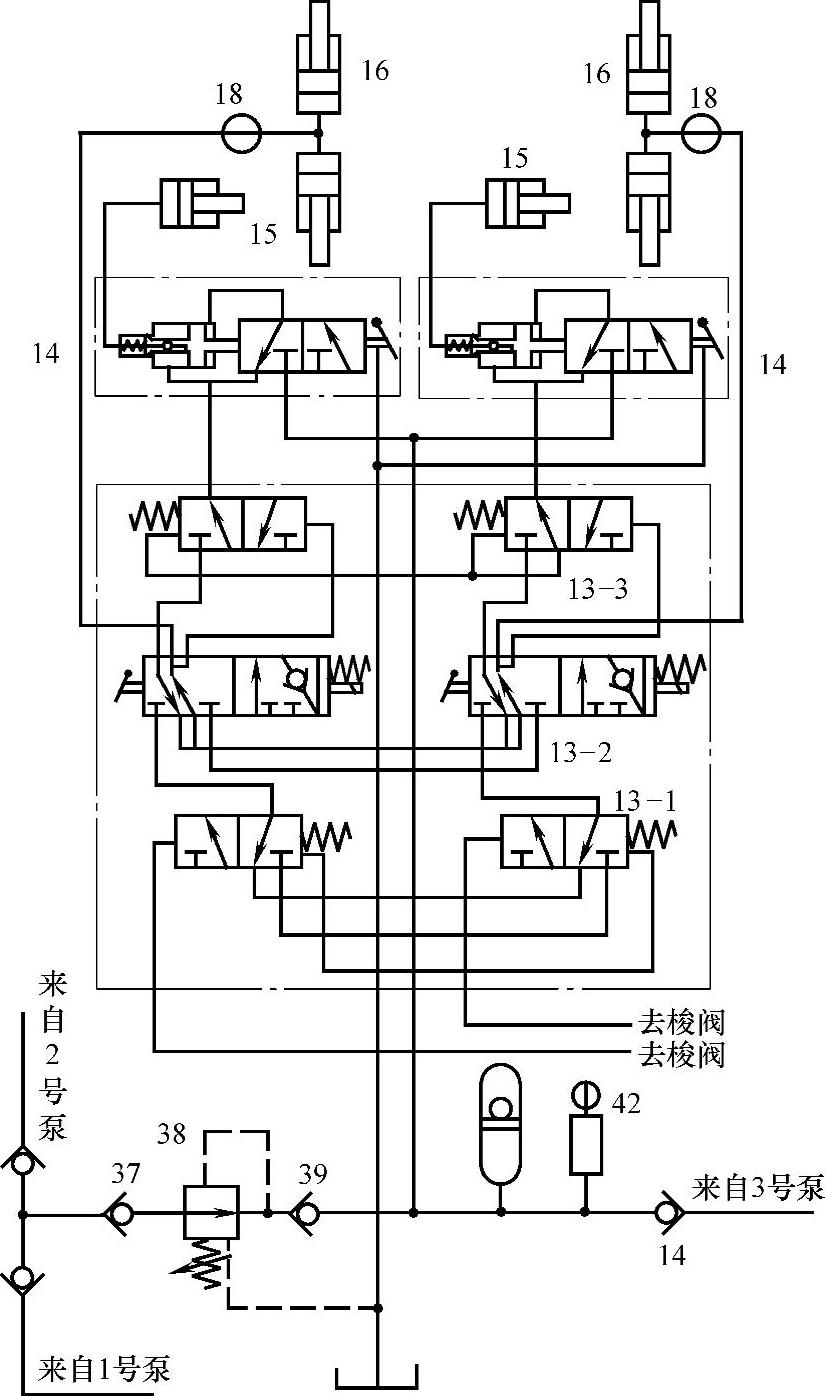

离合器回路的原理如图5-13所示,它由两套完全相同的回路构成。

离合器为常开式,由离合器缸16控制,18为回转接头。操纵阀13-2处在图示位置时离合器呈脱开状态。制动器为常闭状态,由制动缸15控制。图示位置为制动器关闭,13为离合器选择阀组,14为液压助力缸。

该回路的工作原理是,当选定工作马达后,首先操纵相应的离合器控制阀13-2使离合器接合,当蓄能器的压力低于规定值时,离合器的接合压力不足,保护阀13-3不动作,起升不能工作。只有当蓄能器压力正常时,阀13-3才换向,准备工作完成。起升操纵阀换向后,23-1随之换向,蓄能器液压油经13-1、13-2、13-3及液压助力缸中的自由降落阀进入制动缸,打开制动器,起升马达开始工作。当马达停止工作时,液动阀13-1恢复到图示位置,制动器即回到关闭状态。

自由降落工况是在离合器脱开的情况下实现的:脚踏液压助力缸中的自由降落阀的踏板,使伺服阀动作,蓄能器的液压油经阀进入液压助力缸14的缸部分,并推动其动作,缸的另一端所排出的液压油将制动器打开而实现自由降落。

图5-13 离合器回路的原理

需要说明的是,液压助力缸14中的单向阀只有在自由降落时起作用,而平时是开着的。这在图中没有表示出来。

7.回转回路

该回路的特点是动作平稳、回路刚度大、做动性好。其原理如图5-14所示。

回路的操纵由比例阀12-1实现。3号泵来油到回转控制阀组11,首先经溢流节流阀11-9建立一定的进口压力以保证比例阀正常工作;然后完成对蓄能器27的充压,充至12MPa之后,卸荷阀11-7开启,使3号泵液压油卸荷;当蓄能器压力降至8MPa时,卸荷阀关闭,3号泵又对蓄能器充压。这样保证了蓄能器压力始终在8~12MPa的范围内变化。一旦蓄能器压力低于7MPa时,压力表42内的继电器动作,发出系统不能工作的报警信号。

回转马达开始工作时,需操纵11-1,这时11-6、11-5、11-8均开始换向。其中,11-5换向后将卸荷阀的遥控口卸荷,这时不论蓄能器压力是否已达到卸荷阀的开启压力,均能使11-7卸荷。换向阀11-6为马达2-1的换向阀,11-8与11-6配合使用,对回转马达进行调速。11-1、11-2、11-3及桥式连接的单向阀组,构成了回转缓冲制动补油回路。其工作原理是,马达正常工作时,11-2处于全伸位置,11-1为安全阀,其开启压力为18MPa;制动时,换向阀回中位,马达为泵工况。11-2无杆腔通过电磁阀26及单向阀11-3与回油相通,马达排出的液压油作用在11-2有杆腔使其缩回,11-1的开启压力降至4MPa,马达即可进行缓冲制动。如将电磁阀26换向,则11-2两腔连通,马达在惯性滑转时排出的液压油使其伸出。11-1的开启压力仍保持在18MPa左右,所以马达只能进行刚性制动。制动器2-2为常闭式,马达工作时要将其打开。

图5-14 回转回路的原理

8.支腿回路

支腿回路表示在图5-9中的下半部分:3号泵液压油是经控制阀9-2进入回转回路。9-4、9-6、9-7、9-8、9-9是选择阀(水平缸或垂直缸),使每个支腿均可实现单独操纵。由于垂直液压缸采用的是单向液压锁,且所有液压缸的有杆腔均相互连通,为了防止垂直液压缸在收回后产生重力下坠,回路中设置了背压阀9-3,最大背压为0.8MPa。背压阀的正向开启压力为0.05MPa。前侧千斤顶8为中间支腿。设置在底盘前方,用来增加起重机的前方起重能力。

9.安全卸荷回路

在NK250E-Ⅲ型汽车起重机上装有全自动安全保护装置。当起重机出现超载工况时,由计算机发出信号可使液压系统卸荷。计算机发出的信号控制电磁阀24(见图5-9),系统正常工作时,电磁阀位于图5-9中的位置,1、2号泵的主溢流阀的远控口在电磁阀内切断;一旦超载时,电磁阀换向,使主溢流阀的远控口与系统回油相连,1、2号泵即处于卸荷状态。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。