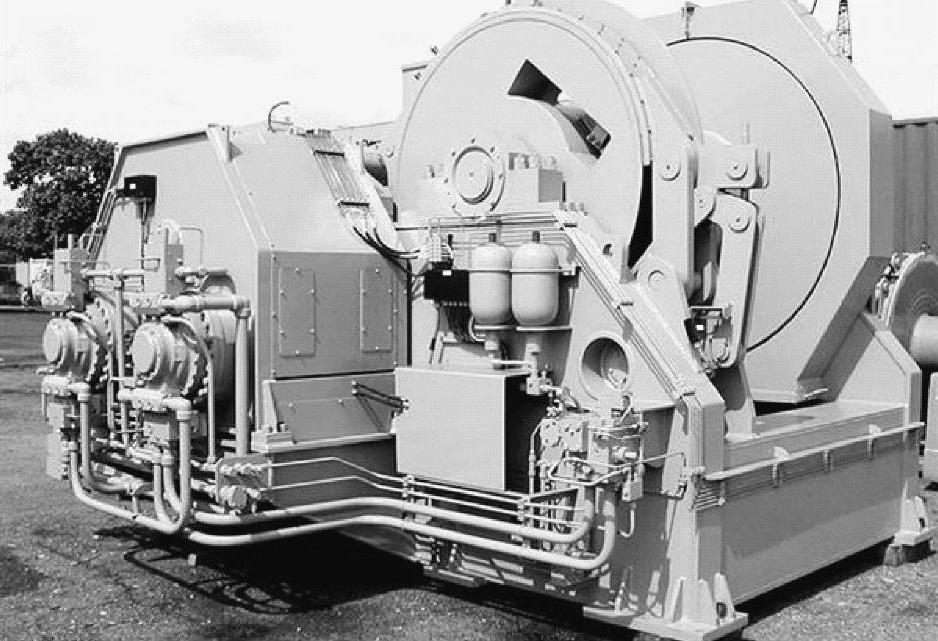

线型绞车是一种海洋石油、船舶行业用来拖拉海上或陆地大型机械的专用液压设备,在荷兰、美国等航海业发达的国家都有专业从事该类设备生产、研发的公司,其产品已经系列化,拖拉吨位可从36t到700t。随着我国海洋石油业的发展,国内从20世纪90年代中期开始了在该领域的研究,已生产出拖拉吨位为600t的线型绞车,如图5-6所示。该设备已多次完成千吨重的浅海采油平台、导管架等大型设备的拖拉作业。

图5-6 线型绞车实物图

线型绞车由液压动力站、绞车和卷缆机三部分组成,以柴油发动机为动力源,通过绞车的两套楔形夹钳,采用连续拖拉或间歇拖拉钢缆的方式进行拉拔作业,并用卷缆机将夹钳送出的钢缆回收。楔形夹钳通过两组液压缸完成夹紧钢缆和拖拉动作;连续拖拉时,一套夹钳夹紧钢缆并带动负载向前移动,同时另一套夹钳打开并回缩。依靠行程开关,两套夹钳行程交错,交替工作,拖动负载连续、平滑地向前移动。线型绞车具有以下特点:

1)整机吨位大,液压系统复杂,能适应海上的作业环境。

2)整机采用模块结构,拆卸方便,适宜移动和运输。

3)夹钳的夹持部件可更换,能适应多种规格的钢缆,能满足用户的多种作业需求。

4)作业方式灵活,既可拖拉,又可外放钢缆;既可现场控制(手动或自动),又可遥控作业;自动工况下,既可单夹钳间歇作业,又可双夹钳连续作业。

5)液压系统采用电液比例变量柱塞泵,夹钳的作业速度可在20%~100%范围内精细调整。

6)整套液压系统带有多级安全保护和监控措施,保证使用时安全可靠。

1.液压系统的组成

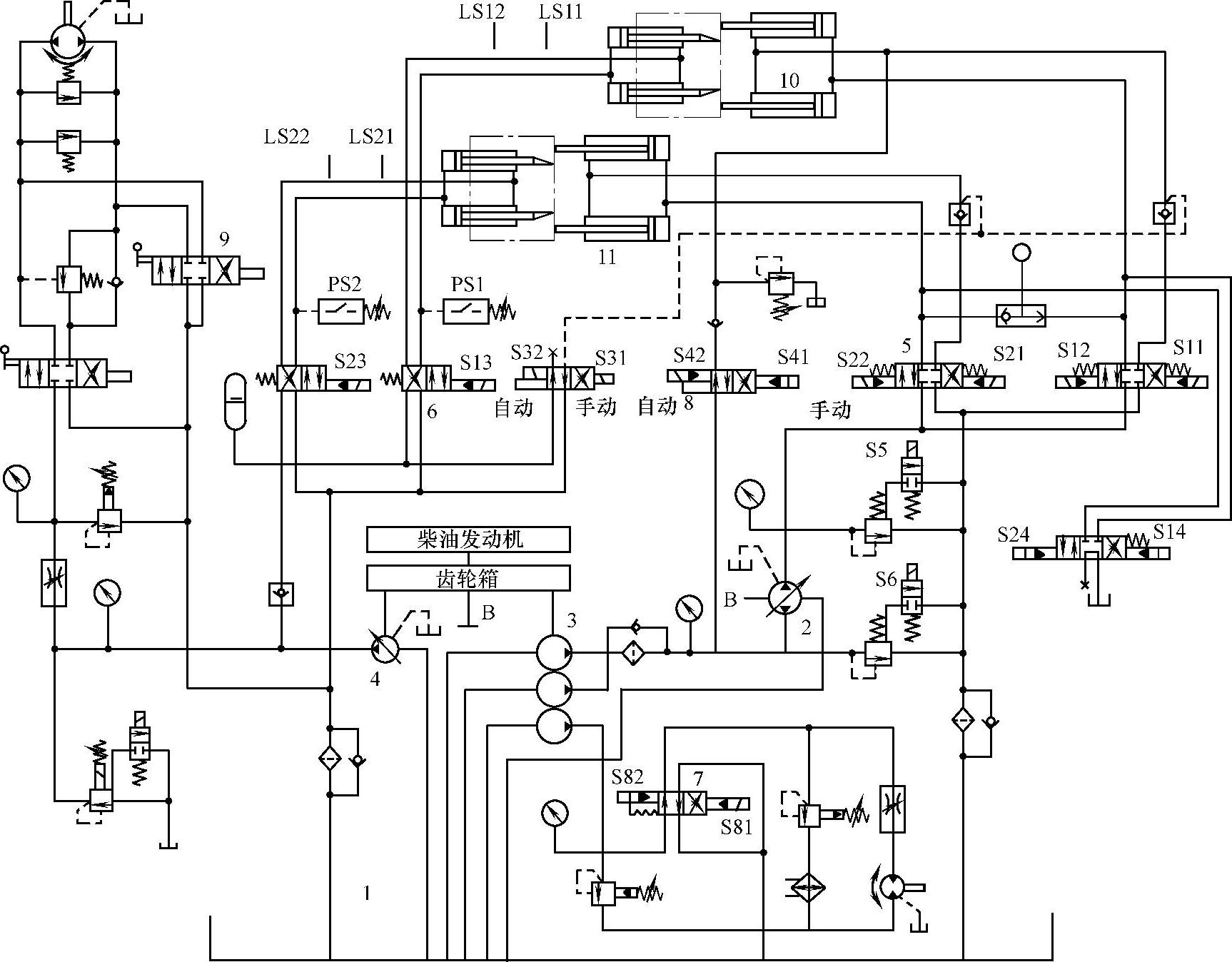

线型绞车液压系统由液压动力泵站、夹钳液压控制系统、卷缆机液压控制系统三部分组成。其液压系统原理如图5-7所示。

(1)液压动力泵站 液压动力泵站由柴油发动机、齿轮箱、泵组、冷却循环系统、油箱组件l组成。主泵2采用电液比例轴向柱塞变量泵,用于驱动绞车夹钳主推液压缸进行拖拉作业;控制泵4采用恒压定量柱塞泵,用于控制绞车夹钳夹紧液压缸动作和驱动卷缆机工作;低压泵组3采用三联齿轮泵,其中前两联用于为主泵补油,第三联用于冷却循环系统。

图5-7 线型绞车液压系统原理

1—油箱组件 2—主泵 3—低压泵组 4—控制泵 5—主阀组 6—控制阀组 7—冷却阀组 8—补油阀组 9—绞车阀组 10—1号夹钳液压缸组 11—2号夹钳液压缸组

(2)夹钳液压系统 夹钳液压系统包括1号夹钳液压缸组10、2号夹钳液压缸组11、主阀组5、控制阀组6、补油阀组8。

夹钳液压缸组10、11各包括一对主推液压缸和一对夹紧液压缸。其中,主推液压缸用于拖拉钢缆,完成作业,夹紧液压缸用于楔形夹钳对钢缆进行夹持和锁紧。主阀组5用于控制夹钳主推液压缸动作,控制阀组6用于控制夹钳夹紧液压缸动作。它们均有手动控制和自动控制两种作业模式。

2.液压系统的工作原理(https://www.xing528.com)

(1)绞车夹钳的工作原理 绞车夹钳是线型绞车主要的作业设备,其液压控制系统也是整个设备的关键。夹钳液压系统分手动、自动两种控制模式。

1)手动控制模式。手动控制使用时间短,一般用于以下几种情况:

①穿挂钢缆,调整夹钳位置,为自动控制模式做准备。一般将1号夹钳主推液压缸全缩回,2号夹钳主推液压缸全伸出。

②细微调整作业,常用于拖拉作业的开始和结束阶段。

③紧急情况下使用(如自动控制失灵等)。

手动控制时,S31、S41电磁铁通电,控制阀组6和补油阀组8控制阀换向;此时,夹钳夹紧液压缸无杆腔进油,夹钳处于夹持钢缆等待状态。操纵1号夹钳电控手柄,控制主阀组5换向,1号夹钳主推液压缸伸出、缩回,即实现单个夹钳前进、后退。

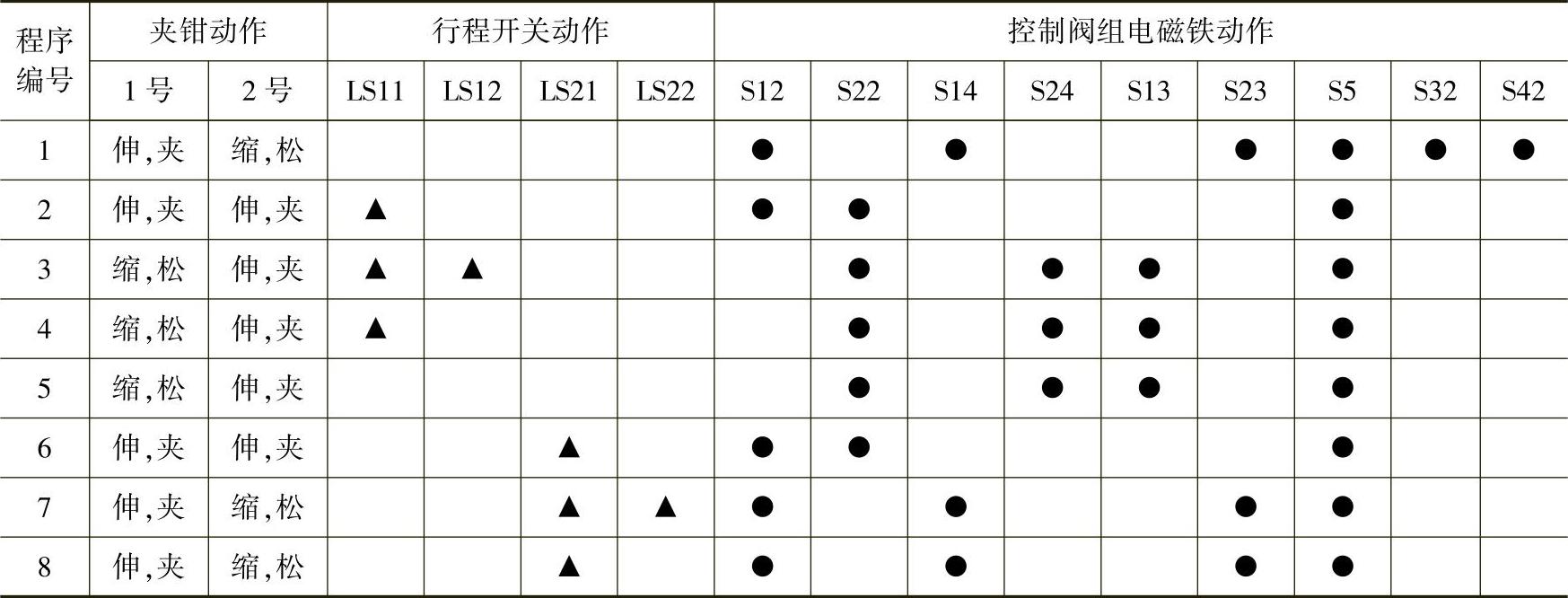

2)自动控制模式。在1号、2号夹钳行程的最终位置,分别装有两个连续的行程开关,其间距和位置均可调整,表示为LS11、LS12、LS21、LS22。起动自动控制模式后,夹钳液压系统的控制阀组按一定的动作程序顺序换向(自动控制程序见表5-1),循环往复,使1号、2号夹钳自动交替完成夹持、拖拉钢缆作业。

表5-1 自动控制程序

程序1:自动控制开始后,1号夹钳夹紧钢缆前进。其主推液压缸外伸后,有杆腔回油流向2号夹钳主推液压缸的有杆腔,推动2号夹钳回撤(松开钢缆状态);此时,由于补油阀组的S41电磁铁通电,补油泵对主泵补油后的多余流量也进入2号夹钳主推液压缸的有杆腔,使2号夹钳的回撤速度高于1号夹钳的外伸速度。当1号夹钳外伸到行程开关LS11时,2号夹钳已在起点就绪。

程序2:当1号夹钳外伸到行程开关LS11时,LS11控制2号夹钳也开始夹持、拖拉钢缆,与1号夹钳状态相同。此为保护性程序,防止1号、2号夹钳交替作业时发生掉缆现象,时间较短。

程序3、程序4、程序5:当1号夹钳外伸到行程开关LS12时,LS12控制1号夹钳松开钢缆,开始回撤,而2号夹钳保持原作业状态。与程序1类似,当2号夹钳外伸到行程开关LS21时,1号夹钳已回撤到起点。

程序6与程序2类似。当2号夹钳外伸到行程开关LS21时,LS21控制1号夹钳也开始夹持、拖拉钢缆,与2号夹钳状态相同。

程序7、程序8分别类似于程序3、程序4。当2号夹钳外伸到行程开关LS22时,LS22控制2号夹钳松开钢缆,开始回撤,而1号夹钳保持原作业状态此时,已开始程序1阶段。

控制程序从程序1到程序8循环往复,控制1号、2号夹钳交替作业,使钢缆被连续拖拉向前。

自动控制必须满足以下两个基本条件:①当一套夹钳前推到达1号行程开关时,另一套夹钳已回缩到起始位置;②当前推夹钳由1号行程开关到达2号行程开关时,另一套夹钳必须已完成夹紧钢缆动作。

(2)卷缆机液压系统的工作原理 卷缆机是线型绞车的基本配套设备,其工作原理类似于传统卷扬绞车。由于大吨位线型绞车使用的钢丝绳较粗(最大直径可达160mm),卷筒容量大(一般要求可卷绕钢丝绳长度为600~1000m),要求卷缆机液压驱动马达额定转矩较大,并配有大型减速器。卷缆机采用人工手动控制,有液压卷缆、液压放缆和自由放缆三种作业模式。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。