针对目前国内陆上风电场建设的实际情况,郑州新大方重工科技有限公司在原有风电起重机的基础上,开发了新型风电起重机——QLY1560型轮胎起重机。该起重机主要适用于丘陵、山地路况的陆上2.5MW以下风电机组的吊装,也适用于风电场后期的检修、维护和保养。其总体结构简图如图5-1所示。

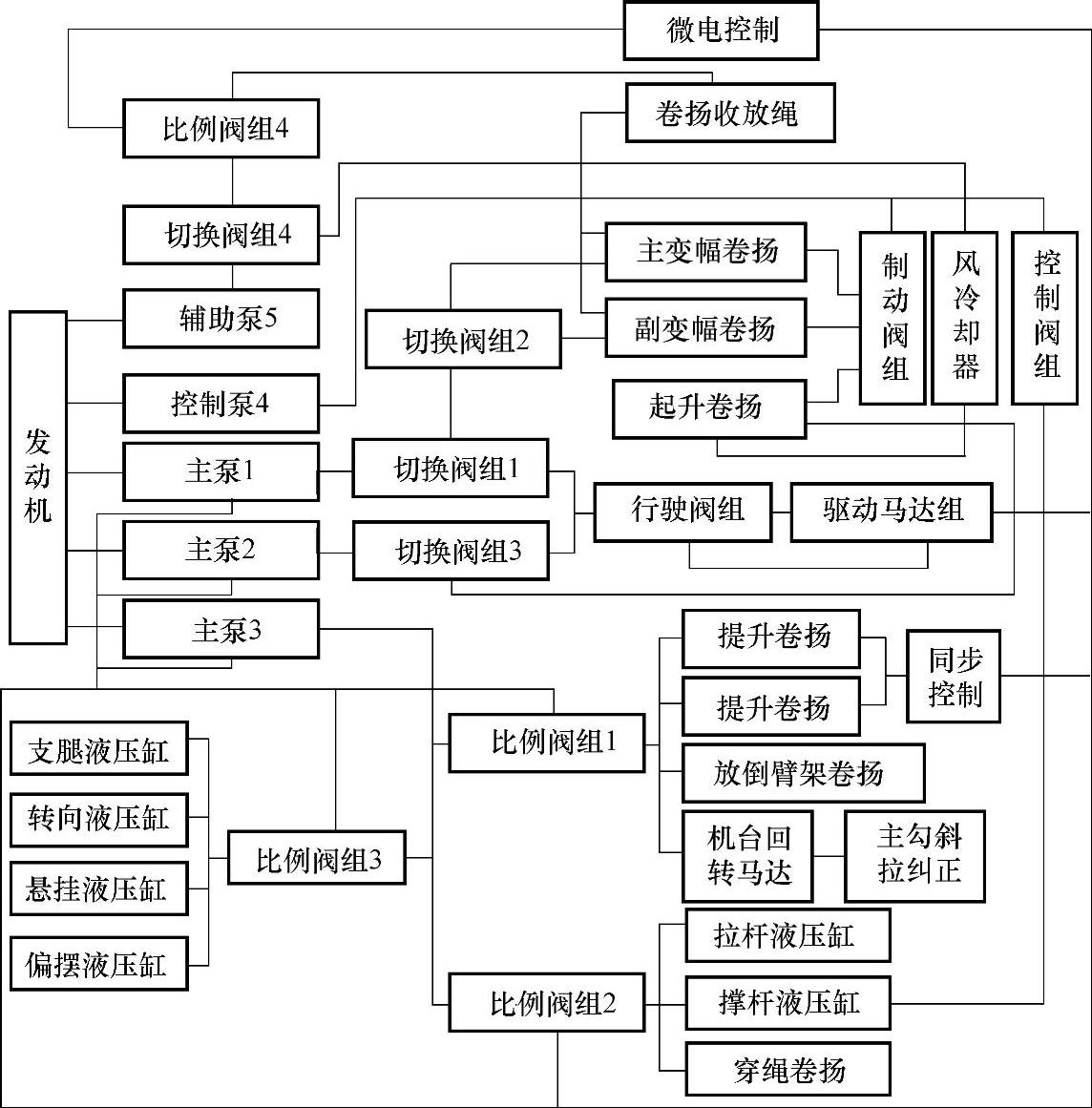

QLY1560型轮胎起重机为全液压多轮驱动,具有较强的上下坡驱动能力和一套有效防打滑及制动控制系统,保证了行车性能及安全;采用液压独立转向和独立液压悬挂;适用于各种工况,尤其适用于山区作业,是一种专为风电安装的山地起重机;其余功能有塔身的升降、起重臂变幅、放倒、机台回转和重物起吊等,这些均由液压驱动、控制来完成;其液压系统驱动原理如图5-2所示。

图5-1 QLY1560型轮胎起重机的总体结构简图

由图5-2可知:发动机驱动闭式液压系统主泵1和主泵2通过切换阀组1、2、3分别为上车主、副变幅卷扬和起升卷扬和下车驱动马达提供液压油源,为上车驱动三大卷扬工作,为下车驱动马达组行走;发动机驱动开式负载敏感系统主泵3分别向上车比例阀组1、2、4提供液压油源,实现上车提升卷扬、回转装置、放倒卷扬和拉杆液压缸、撑杆液压缸、穿绳卷扬等工作,向下车比例阀组3提供液压油源,实现支腿液压缸、转向液压缸、悬挂液压缸和偏摆液压缸工作;发动机驱动开式低压系统控制泵4和辅助泵5,控制泵4提供液压油源通过控制阀组分别控制卷扬的驻车制动和撑杆液压缸的动作,辅助泵5通过切换阀组分别为液压系统和起升马达降温及变幅卷扬的收放钢丝绳。下面将QLY1560型轮胎起重机液压系统分为上车液压系统和下车液压系统两部分进行介绍。

图5-2 液压系统驱动原理

1.上车液压系统

上车液压系统由起升卷扬,主、副变幅卷扬,塔身和起重臂放倒、复回卷扬及辅助撑杆配合系统,提升卷扬及插销机构,机台回转系统,卷扬制动控制系统,液压系统散热及卷扬收绳系统,以及上下车闭式液压系统动力切换等组成。

(1)起升卷扬 起升卷扬液压原理如图5-3所示。

起升卷扬驱动主勾用于吊装风电机组的关键装置;起升卷扬为闭式液压驱动,其原理为发动机驱动主泵2(图5-2)排出液压油源经过切换阀组后,液压油源切到起升卷扬马达4,马达带动减速器及辊筒,完成卷扬主勾升降;由微电控制泵的排量、卷扬转矩和速度。当吊装重载时,马达全排量,卷扬转矩最大,即吊装能力最强,为了较好地匹配发动机功率,此时液压设计为起吊速度较慢;当起吊轻载或空勾时,马达排量减小,卷扬马达为高速(马达转速仍在其许可的高速范围内),此时起吊速度较快,达到提高工作效率的目的。

系统中设置有冲洗阀组2,对闭式液压系统液压油液进行冲洗降温;为了确保吊装昂贵风电机组的安全,在系统中设置有平衡阀控制阀组3;具体在卷扬马达一端安装有平衡阀;其原理为,在吊装中如出现主胶管破裂等意外,将使马达失速,失速马达由转速传感器反馈控制器信号通过阀组控制使平衡阀关闭,即将失速下落的吊装部件停止;平衡阀的存在解决了主勾可能会发生二次自动落勾故障的可能;同时通过另一路控制油源解决了起升卷扬微动时卷扬出现振动的问题和平衡阀在闭式系统中工作时产生热量的问题,其原理为控制油路在工作时将平衡阀打开,使平衡通道畅通,达到卷扬微动不振动、平衡阀不发热的目的;系统中设置有制动器组件5、6和控制泵4(图5-2),配合起升卷扬,使起升卷扬除具有驻车制动和棘轮棘爪液压缸机械制动功能外,同时还具有在闭式液压系统静压制动、平衡阀制动等多道安全制动;系统中设置有辅助泵8(图5-2中辅助泵5),为液压系统和起升卷扬马达降温。

图5-3 起升卷扬液压原理

1—主泵 2—冲洗阀组 3—平衡阀控制阀组 4—起升卷扬马达 5、6—制动器组件 7—控制阀组 8—辅助泵 9—控制泵

(2)主、副变幅卷扬 主、副变幅卷扬为闭式液压驱动,发动机驱动主泵1排出液压油源经过切换阀组1后,把液压油源切换到主变幅卷扬马达,马达带动减速器及辊筒,驱动主变幅卷扬工作;当需要副变幅卷扬马达工作时,把通过切换阀组1的液压油源,继续通过切换阀组2,把液压油源切换到副变幅卷扬马达,马达带动减速器及辊筒,驱动副变幅卷扬工作。

(3)塔身和起重臂放倒、复回卷扬及辅助撑杆配合系统 当起重机吊装完成每台风电机组后,起重机塔身和起重臂需要放倒,降低起重机自身的重心高度,增加起重机在山区行走安全,为移至下一个风电机位而准备;撑杆液压缸进行伸出并锁紧(保压),使塔身垂直机台。在每次吊装、移位过程中,辅助撑杆需要液压缸进行动作(伸出、缩回)、浮动和液压锁紧(保压)等功能来满足起重机的工作需要。

(4)提升卷扬及插销机构 发动机驱动主泵3,主泵3排出液压油源通过比例阀组1,分别驱动两台提升卷扬,每台提升卷扬装有转速传感器,由它把信号反馈给比例阀,使两台提升卷扬同步工作,使三节塔身平稳提升到位并通过自动插销机构自动插销,同时塔身带起起重臂,使三节起重臂在自身重力作用下同时到位并通过自动插销机构自动插销,取消了高空作业工况。

(5)机台回转系统 发动机驱动主泵3,主泵3排出液压油源通过比例阀组1,驱动并联的两组回转马达,马达带动减速器驱动机台进行回转,速度可调,回转平稳,制动稳定,同时还具有主吊勾斜拉自动纠正功能和机台自由回转功能(自由回转速度可调)。

(6)卷扬制动控制系统 发动机驱动控制泵4,控制泵4排出油液,通过卷扬的制动阀组和撑杆液压缸的控制阀组,完成主、副变幅卷扬和起升卷扬的制动控制(驻车制动和全部卷扬棘轮棘爪液压缸机械制动控制),完成撑杆液压缸伸缩、锁紧和浮动等动作的控制。其特点是控制泵4的排量小、压力低,所需要驱动功率小,控制灵活可靠。(https://www.xing528.com)

(7)液压系统散热及卷扬收绳系统 发动机驱动辅助泵5,通过切换阀组4,当吊装作业时,辅助泵5排出油液经切换阀组4,经过风冷却器后,使冷却后的油液冲洗起升卷扬主马达壳体,使马达降温,然后油液回油箱,对液压系统和主马达进行散热;当吊装结束,塔身和起重臂收起时,辅助泵5通过切换阀组4,切换阀组4电磁阀得电,辅助泵5排出油液供比例阀组4,驱动主、副变幅卷扬,变幅卷扬马达为变量柱塞马达,微电控制马达排量较小,此时卷扬为小转矩工作状态,只用于卷扬收放钢丝绳的目的,比例阀组4回油口液压油经风冷却器后回油箱,仍用于液压系统散热的目的。此系统功能为液压系统和主马达散热,主、副变幅卷扬收放钢丝绳。

(8)上下车闭式液压系统动力切换 上车主、副变幅卷扬和起升卷扬与下车行走动力切换系统简称为上下车闭式液压系统动力切换,切换液压原理如图5-4所示。

闭式液压系统动力切换主要为上车起升卷扬、主变幅卷扬、副变幅卷扬和下车马达行走提供液压油源;闭式液压系统动力切换液压原理为,当上车工作时,主泵1和主泵2提供液压油源,切换阀组1和切换阀组3的控制电磁阀SD2和SD1失电,主泵2提供液压油源到起升卷扬,使起升卷扬工作,主泵1供液压油源到主变幅卷扬,使主变幅卷扬工作,当副变幅卷扬需要工作时,此时切换阀组2中的控制电磁阀SD3得电,主泵1提供液压油源到副变幅卷扬,使副变幅卷扬工作,此时主泵1停止向主变幅卷扬提供液压油源。

当吊装风电机组安装完成,需要移至另一个风电机位,主、副变幅卷扬和起升卷扬工作结束,下车准备行走,切换阀组1控制电磁阀SD2和切换阀组3控制电磁阀SD1得电,主泵1和主泵2提供的液压油源同时切换到下车驱动行走马达。利用闭式液压系统动力切换技术,一套动力源就满足了上车三大卷扬和下车行走的动力需求,节约费用。主泵1和主泵2均为驱动柱塞变量泵。

2.下车液压系统

下车液压系统主要由行走系统、轮胎转向及悬挂系统、辅助系统等组成。

(1)行走系统 行走液压原理如图5-5所示。

行走系统为全液压多轮驱动闭式液压系统,根据图5-5,发动机分别驱动主泵1和主泵2两台变量泵排出液压油源经过两套切换阀组后,把液压油源切换到下车合流后进入行驶阀组1和行驶阀组2,当路况良好时,行驶阀组1上四条通道上的电磁阀SD1和行驶阀组2上四条通道上的电磁阀SD2失电,使两行驶阀组上各自四通道畅通,没有限流,即可以认为液压油源直接合流后分别传递到四组驱动马达组至马达,马达带动减速器驱动轮胎使车辆行驶,连接马达为并联分布,由于每组轮胎行走时转速相同,因此每组马达所需要的油液相同,马达产生的转矩相同,系统没有节流损失,解决了行驶时“差力差速”问题,使各轮胎实现“纯滚动”走行,基本可实现无滑移或少滑移行驶。车辆行驶速度由闭式液压系统的流量和马达的排量来决定,闭式液压系统的流量通过微电控制泵的排量产生,其流量均分到各组马达上,马达的排量根据车辆负载的大小由微电控制来决定,以达到适应各种路况、载荷要求,使车辆行驶达到重载低速、空载高速的速度要求,使发动机功率匹配处于最佳状态。当在行驶中需要车辆停止时只要把马达排量变为最大,而泵的排量逐步变为零,行驶中

图5-4 切换液压原理

1—主泵1 2—切换阀组1 3—切换阀组2 4—主变幅卷扬 5—副变幅卷扬 6—起升卷扬 7—下车行走 8—切换阀组3 9—主泵2

的车辆就会平稳停止,这就是闭式液压系统驱动特有的行车制动特性。当路况恶劣时(尤其是在上坡或下坡时),使液压油源经两行驶阀组,行驶阀组1上四条通道上的电磁阀SD1和行驶阀组2上四条通道上的电磁阀SD2得电控制后,电磁阀通道切断,液压油源进行强制分流到每组马达,使每组马达进油量或每组马达的出油量进行限流来解决马达打滑和在下坡时出现打滑、溜坡等故障。同时增加了闭式液压系统补油阀组3和闭式液压系统冲洗阀组10来消除在行驶中产生的热量。

图5-5 行走液压原理

1、2—驱动马达组 3—闭式液压系统补油阀组 4—主泵2 5—行驶阀组1 6、7—驱动马达组 8—行驶阀组2 9—主泵1 10—闭式液压系统冲洗阀组

驱动为闭式液压系统,当行驶在山区上坡或下坡时,尤其是在下坡时如果其中一个马达打滑,传统的液压驱动系统就会使泵排出的液压油源全部供给打滑的马达,使打滑马达高速旋转(打滑),驱动系统马上失去高压即失去驱动力,同时使车辆失去了闭式系统特有的制动力,此时工况将会使起重机溜坡,导致危险故障发生。QLY1560型轮胎起重机驱动闭式液压系统设计,增加了行驶阀组,使车辆在平地或较好路况时仍保留原有成熟技术,即驱动油液合流均布至每组马达,驱动行驶,在上坡或下坡时驱动油液通过行驶阀组进行强制分流解决起重机在山区行走出现轮胎打滑、溜坡等技术问题。QLY1560型轮胎起重机驱动液压技术已成为山地起重机的关键所在。

(2)轮胎转向及悬挂系统 轮胎转向系统为液压独立转向,其原理为主泵3排出液压油源经过比例阀组3驱动每组转向液压缸,液压缸转向角度由每组角度传感器反馈控制器控制比例阀来实现轮胎转向所需要的转角,实现横行、斜行及八字行等转向模式。悬挂系统由图5-5可知,由于车辆行走机构的特殊设计,其行走部分为四部分驱动马达组,即1、2和6、7驱动马达组组成,结合山区行走,四点分布受力,每点由一片比例阀控制每组驱动马达组上的多组悬挂,并使多组悬挂受力一致,确保四点受力及比例阀调平。

(3)辅助系统 辅助系统由支腿液压缸、偏摆液压缸和穿绳卷扬组成。当需要吊装作业前,四点分布的支腿液压缸结合偏摆液压缸工作,把四点支腿液压缸偏摆到矩形理想位置上,然后支腿液压缸通过比例阀控制顶升,起重机作业平台自动调平,支腿液压缸液压锁紧,每条支腿液压缸支撑力实时监控,并确保吊装安全。穿绳卷扬为辅助机构,用于穿钢丝绳的目的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。