液压系统的安装有预安装、第一次安装和第二次安装三道程序,包括液压管道、液压元件(包括液压阀类元件、液压缸和液压泵)及辅助元件的安装等内容。

1.液压管道的安装

液压管道是连接液压泵、各种液压阀和执行机构(液压缸、液压马达等)的通道。管道的选择是否合理、安装是否正确、清洗是否干净等,对液压系统的工作性能影响很大。

(1)管道的检查 为保证液压管道具有足够的耐压强度,在输送液压油过程中能量损失小,安装使用方便,要求管道必须内壁光滑清洁、无砂、无锈蚀、无氧化铁皮。

检查管道时,若发现管道内外侧已腐蚀或有明显变色,管道被割口,壁内有小孔,管道表面凹入深度达管道直径的20%以上,管道伤口裂痕深度为管道壁厚的10%以上等情况,均不能使用。

检查长期存放的管道,若发现内部腐蚀严重时,应用酸液彻底冲洗内壁,清洗干净,再检查其耐用程度合格后,才能进行安装。

检查经加工弯曲的管道时,应注意管道的弯曲半径不宜太小,弯曲曲率太大,将导致管道应力集中的增加,降低管道的疲劳强度,同时也易出现锯齿形皱纹。用填充物弯曲管道时,其最小弯曲半径R:钢管热弯曲,R>3D;钢管冷弯曲,R>6D。其中,D为管道外径。管道弯曲处最大截面的圆度误差不应超过15%;弯曲处外侧壁厚的减薄不应超过管道壁厚的20%;弯曲处内侧部分不允许有扭伤、压坏或凹凸不平的皱纹;弯曲处内外侧部分都不允许有锯齿形或形状不规则的现象。扁平弯曲部分的最小外径应为原管外径的70%以下。

(2)管道的安装

1)吸油管的安装及要求:

①吸油管路要尽量短、弯曲少,以减少吸油管的阻力,避免吸油困难,产生吸空现象。各类泵的吸程高度要求有所不同,但一般不得大于500mm。

②吸油管连接应严密,不得有泄漏,以免泵在工作时吸进空气,导致系统产生噪声,甚至无法吸油。

③吸油管上应安装过滤器,过滤精度通常为100~200目,过滤器的通油能力至少相当于泵的额定流量的两倍,同时要考虑清洗时拆装方便。

2)回油管的安装及要求:

①执行机构的主回油路及溢流阀的回油管应伸到油面以下,以防止油飞溅而混入气泡。

②溢流阀的回油管不允许和泵的进油口直接连通,可单独接回油箱,也可与主回油管冷却器相通,以避免油温上升过快。

③具有外部泄漏的减压阀、顺序阀、电磁阀等的泄油口与回油管连通时不允许有背压,否则应单独接回油箱,以免影响阀门的正常工作。

④安装水平面的油管应有3/1000~5/1000的坡度。管路过长时,每500mm应固定一个夹持油管的管夹。

3)压油管的安装及要求。压油管的安装位置应既靠近设备和基础,同时又要便于支管的连接和检修,为了防止压油管振动,应将管道安装在牢固的地方。在振动的地方要加阻尼来消振,或将木块、硬橡胶的衬垫装在管夹上,使铁板不直接接触管道。

安装压油管时,应符合下列要求:

①管线要尽量短,转弯数少,过渡平滑,尽量减少上下弯曲和接头数量,并保证管道的伸缩变形。在有活接头的地方,管道的长度应能保证接头的拆卸安装方便。系统中主要管道或辅件能自由拆装,而不影响其他元件。

②在设备上安装管道时,应布置成平行或垂直方向,注意整齐,管道的交叉要尽量少。

③平行或交叉的管道之间应有10mm以上的空隙,以防止干扰和振动。

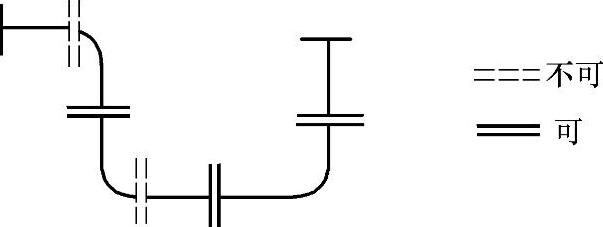

④管道不能在圆弧部分接合,必须在平直部分接合。法兰盘要与管道中心线成直角。在有弯曲的管道上安装法兰时,只能安装在长的直线部分,如图4-6所示。

图4-6 在有弯曲管道上安装法兰的位置

⑤管道的最高部分应设有排气装置,以便起动时放掉管道中的空气。

4)橡胶软管的安装及要求。橡胶软管用于两个有相对运动部件之间的连接。由于软管在高温下工作时寿命短,因此应安装在远离热源的地方,还应做到:

①要避免急转弯,其弯曲半径R应大于9~10倍的软管外径,至少应在离接头6倍直径处弯曲。

②软管的弯曲同软管接头的安装应在同一运动平面上,以防扭转。若软管两端的接头需在两个不同的平面上运动时,应在适当的位置安装夹子,把软管分成两部分,使每一部分在同一平面上运动。

③软管长度应有一定余量。因为软管受压时,要产生长度和直径的变化。因此,在弯曲使用的情况,不能马上从端部接头处开始弯曲;在直线使用的情况,不要使端部接头和软管间受拉伸,所以要考虑在长度上留有适当余量,使它比较松弛。(https://www.xing528.com)

④在安装和工作时,软管不应有扭转现象;不应与其他管道接触,以免磨损破裂;在连接处应自由悬挂,以免受其自重而产生弯曲。

2.液压元件的安装

液压元件的安装方法和具体要求,在产品说明书中通常都有详细的说明,安装时必须加以注意。现介绍液压元件在安装时应注意的事项。

(1)液压阀类元件的安装及要求 液压元件安装前,对拆封的液压元件要先查验合格证书和审阅说明书,如果是手续完备的合格产品,又不是长期露天存放、内部已经锈蚀了的产品,不需要另做任何试验,也不建议重新清洗拆装。试车时出了故障,要准确判断故障点,不得已时才对元件重新拆装,尤其是对国外产品更不允许随意拆装,以免影响产品出厂时的精度。

安装阀类元件时,还应注意以下几点:

1)安装时应注意各阀件进油口和回油口的方位。

2)安装的位置无规定时,应安装在便于使用、维修的位置上。

3)用法兰安装的阀件,螺钉应均匀拧紧而且不能拧得过紧,因为过紧有时也会造成密封不良。必须拧紧,而原密封件或材料不能满足密封要求时,应更换密封件的形式或材料。

4)有些阀件为了制造、安装方便,往往开有相同作用的两个孔,安装后不用的一个要堵死。

5)需要调整的阀类,通常按顺时针方向旋转,增加流量或压力;按逆时针方向旋转,减少流量或压力。

6)在安装时,若有些阀件及连接件购置不到时,允许用通过流量超过其额定流量40%的液压阀件代用。

(2)液压缸的安装及要求 液压缸的安装应扎实可靠,配管连接不得有松弛现象,缸的安装面与活塞的滑动面应保持足够的平行度和垂直度。安装液压缸应注意以下事项:

1)对于脚座固定式的移动缸的中心线应与负载作用力的中心线同心,以避免引起侧向力,侧向力容易使密封件磨损及活塞损坏。对移动物体的液压缸安装时,使液压缸与移动物体在导轨面上的运动方向保持平行,其平行度误差一般不大于0.05mm/m。

2)安装液压缸缸体的密封压盖螺钉,其拧紧程度以保证活塞在全行程上移动灵活、无阻滞和轻重不均匀的现象为宜。螺钉拧得过紧,会增加阻力,加速磨损;过松会引起漏油。

3)在行程大和工作油温高的场合,液压缸的一端必须保持浮动,以防止热膨胀的影响。

4)液压缸安装在机械设备的导轨上时,必须注意液压缸下导轨的平行度和直线度,其误差均应小于0.1mm/全长。

(3)液压泵的安装及要求 液压泵布置在单独油箱上时,有两种安装方式:卧式和立式。立式安装时,管道和泵等均在油箱内部,便于收集漏油,外形整齐。卧式安装时,管道露在外面,安装和维修比较方便。

液压泵一般不允许承受径向负载,因此常用电动机直接通过弹性联轴器连接传动。安装时要求电动机与液压泵的轴应有较高的同心度,其偏差应在0.1mm以下,倾斜角不得大于1°,以避免增加泵轴的额外负载并引起噪声。必须用带或齿轮传动时,应使液压泵卸掉径向和轴向载荷。液压马达与泵相似,对某些马达允许承受一定的径向或轴向载荷,但不应超过规定允许数值。

通常规定,液压泵吸油口的安装高度距离油面不大于0.5m。某些泵允许有较高的吸油高度,而有一些泵则规定吸油口必须低于油面,个别无自吸能力的泵则需另设辅助泵供油。

安装液压泵还应注意以下事项:

1)液压泵的进口、出口和旋转方向应符合泵上标明的要求,不得反接。

2)安装联轴器时,不要用力敲打泵轴以免损伤泵转子。

3.辅助元件的安装

液压系统的辅助元件包括油管、管接头、过滤器、蓄能器、油箱、冷却器、加热器、密封装置以及压力计、压力开关等。

辅助元件在液压系统中起辅助作用,但在安装时丝毫不容忽视,否则也会严重影响液压系统的正常工作。

辅助元件的安装(管道的安装前面已介绍)主要应注意下述几点:

1)应严格按照设计要求的位置进行安装,并注意整齐、美观。

2)安装前应用煤油进行清洗、检查。

3)在符合设计要求的情况下,尽可能考虑使用、维修方便。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。