机器设备的动作要求是由其特有的功能决定的,在许多情况下机器设备的运动动作复杂多变,往往需要多个运动部件的相互协调、配合与联动才能完成,这些机器设备中的液压系统一定要有多个相互有联系的液压执行件才能满足上述要求。在一个液压系统中,如果由一个油源给多个执行元件供油,各执行元件会因回路中压力、流量的相互影响而在动作上受到牵制。可以通过压力、流量、行程控制来实现多执行元件预定动作的要求,这种控制回路就称为多执行元件控制回路。

1.顺序动作回路

顺序动作回路的功用在于使几个执行元件严格按照预定顺序依次动作。按控制方式不同,顺序动作回路分为压力控制和行程控制两种。

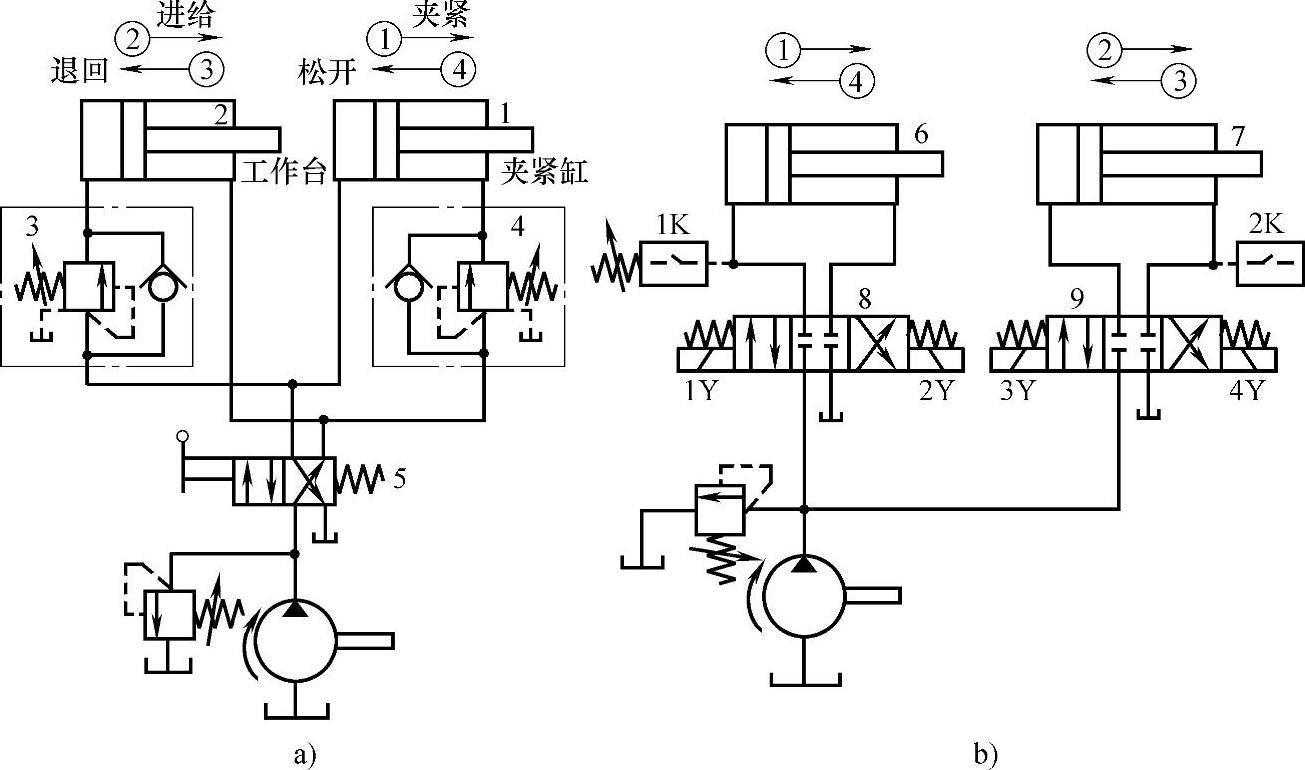

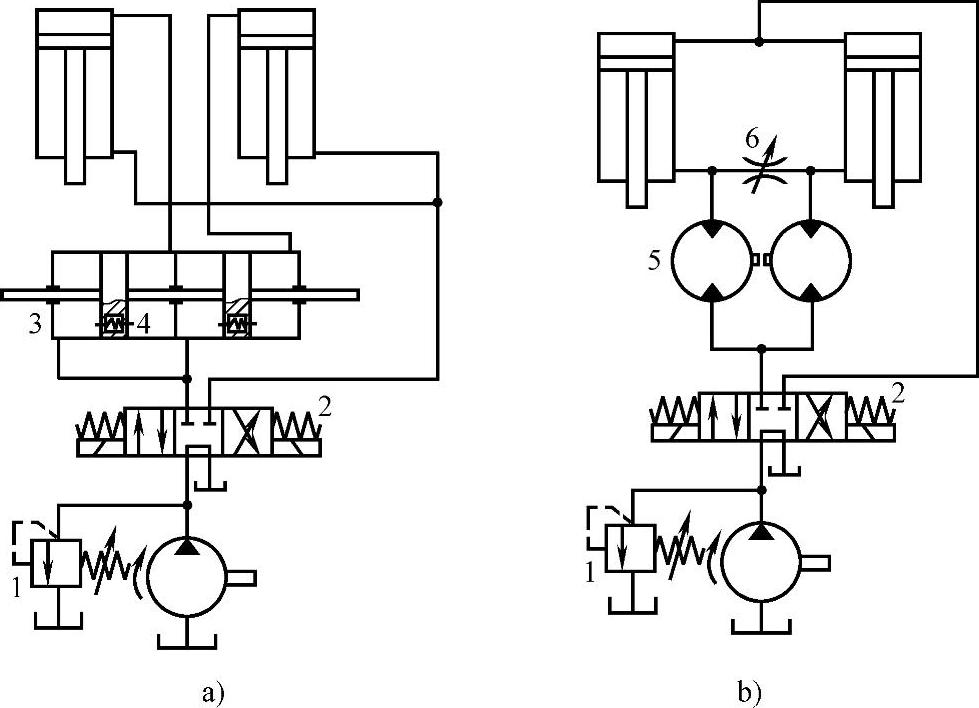

(1)压力控制顺序动作回路 利用液压系统工作过程中运动状态变化引起的压力变化使执行元件按顺序先后动作,这种回路就是压力控制顺序动作回路。如图3-34a所示,假设钻机工作时液压系统的动作顺序:①夹钎器夹住钻杆→②推进器进给→③推进器退回→④夹钎器松开。

图3-34 压力控制顺序动作回路

a)顺序阀控制的顺序动作回路 b)压力继电器控制的顺序动作回路

1—夹紧缸 2—进给缸 3、4—顺序阀 5—换向阀 6、7—液压缸 8、9—电磁换向阀

其控制回路的工作过程:回路工作前,夹紧缸1和进给缸2均处于起点位置,当换向阀5左位接入回路时,夹紧缸1的活塞向右运动使夹具夹紧工件,夹紧工件后会使回路压力升高到顺序阀3的调定压力,阀3开启,此时缸2的活塞才能向右运动进行切削加工;加工完毕,通过手动或操纵装置使换向阀5右位接入回路,缸2活塞先退回到左端点后,引起回路压力升高,使阀4开启,缸1活塞退回原位将夹具松开,这样就完成了一个完整的多缸顺序动作循环,如果要改变动作的先后顺序,就要对两个顺序阀在油路中的安装位置进行相应的调整。

如图3-34b所示,压力继电器控制的顺序动作回路是用压力继电器控制电磁换向阀来实现顺序动作的回路。按起动按钮,电磁铁1Y得电,电磁换向阀8的左位接入回路,缸6活塞前进到右端点后,回路压力升高,压力继电器1K动作,使电磁铁3Y得电,电磁换向阀9的左位接入回路,缸2活塞向右运动;按返回按钮,1Y、3Y同时失电,且4Y得电,使阀8中位接入回路、阀9右位接入回路,导致缸6锁定在右端点位置、缸7活塞向左运动,当缸7活塞退回原位后,回路压力升高,压力继电器2K动作,使2Y得电,阀8右位接入回路,缸6活塞后退直至到起点。在压力控制的顺序动作回路中,顺序阀或压力继电器的调定压力必须大于前一动作执行元件的最高工作压力的10%~15%,否则在管路中的压力冲击或波动下会造成误动作,引起事故。这种回路只适用于系统中执行元件数目不多、负载变化不大的场合。

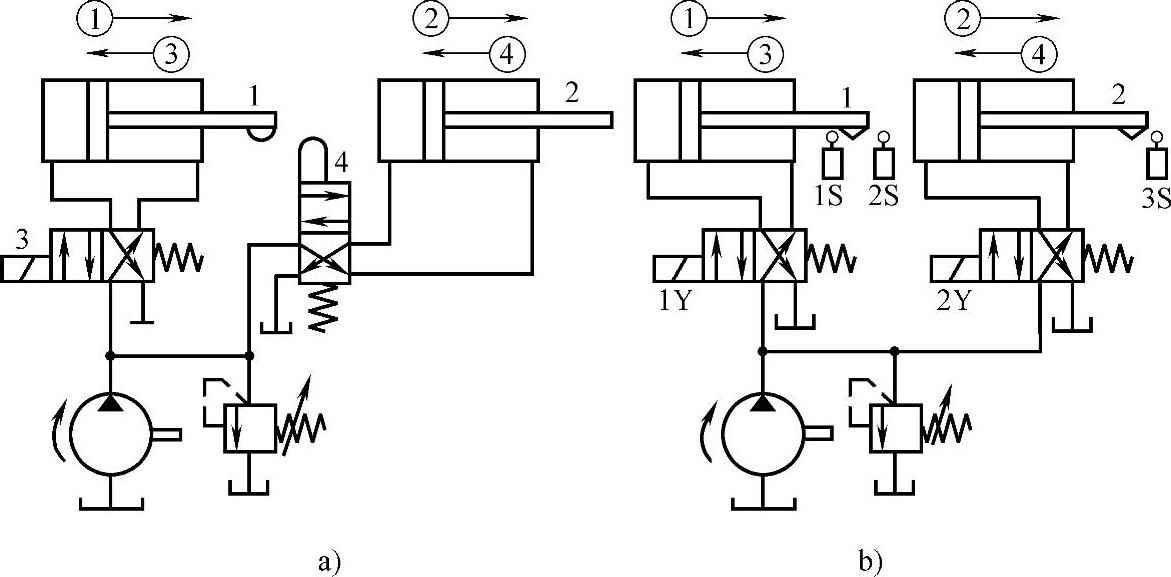

(2)行程控制顺序动作回路 图3-35a所示是采用行程阀控制的多缸顺序动作回路。图示位置两液压缸活塞均退至左端点。当电磁阀3左位接入回路后,液压缸1活塞先向右运动,当活塞杆上的行程挡块压下行程阀4后,液压缸2活塞才开始向右运动,直至两个液压缸先后到达右端点;将电磁阀3右位接入回路,使液压缸1活塞先向左退回,在运动当中其行程挡块离开行程阀4后,行程阀4自动复位,其下位接入回路,这时液压缸2活塞才开始向左退回,直至两个液压缸都到达左端点。这种回路动作可靠,但要改变动作顺序较为困难。

图3-35b所示是采用行程开关控制电磁换向阀的多缸顺序动作回路。按起动按钮,电磁铁1Y得电,液压缸1活塞先向右运动,当活塞杆上的行程挡块压下行程开关2S后,使电磁铁2Y得电,液压缸2活塞才向右运动,直到压下3S,使1Y失电,液压缸1活塞向左退回,而后压下行程开关1S,使2Y失电,液压缸2活塞再退回。在这种回路中,调整行程挡块位置,可调整液压缸的行程,通过电控系统可任意改变动作顺序,方便灵活,应用广泛。

图3-35 行程控制顺序动作回路

a)行程阀控制的顺序回路 b)行程开关控制的顺序回路

1、2—液压缸 3—电磁阀 4—行程阀

2.同步回路

同步回路的功用是使系统中多个执行元件克服负载、摩擦阻力、泄漏、制造质量和结构变形上的差异,而保证在运动上的同步。同步运动分为速度同步和位置同步两类。速度同步是指各执行元件的运动速度相等,而位置同步是指各执行元件在运动中或停止时都保持相同的位移量。实现多缸同步动作的方式有多种,它们的控制精度和价格也相差很大,实际中应根据工程机械液压系统的具体要求,进行合理的设计。

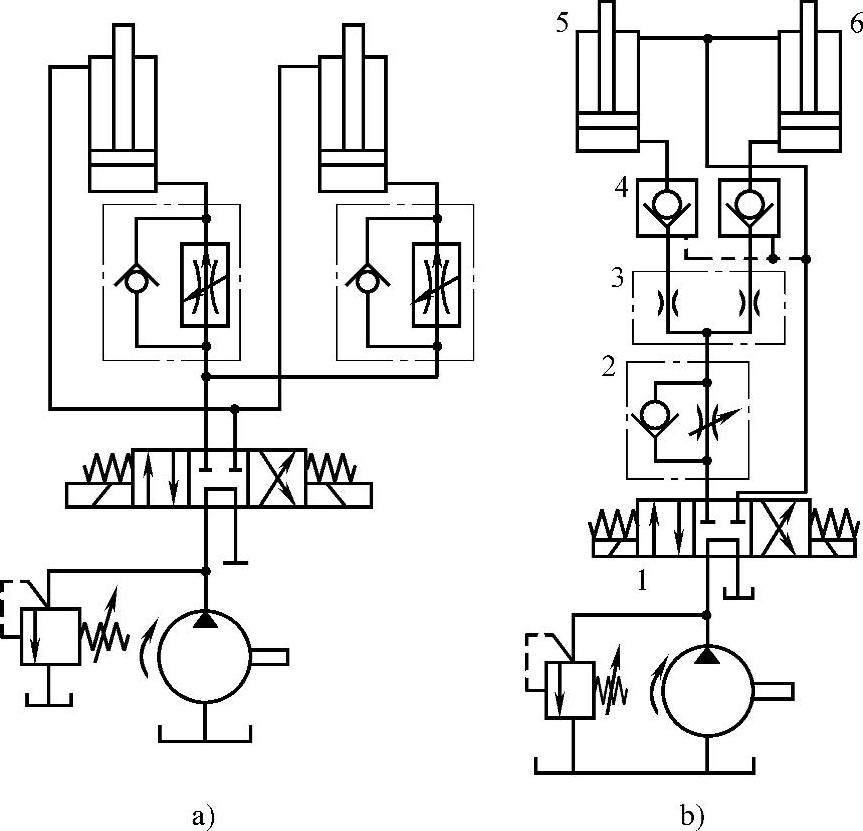

(1)采用流量控制阀的同步回路 图3-36a中,在两个并联液压缸的进(回)油路上分别串接一个单向调速阀,仔细调整两个调速阀的开口大小,控制进入两液压缸或自两液压缸流出的流量,可使它们在一个方向上实现速度同步。这种回路结构简单,但调整比较麻烦,同步精度不高,不宜用于偏载或负载变化频繁的场合。

如图3-36b所示,采用分流集流阀3(同步阀)代替调速阀来控制两液压缸的进入或流出的流量,分流集流阀具有良好的偏载承受能力,可使两液压缸在承受不同负载时仍能实现速度同步。回路中的单向节流阀2用来控制活塞的下降速度,液控单向阀4是防止活塞停止时的两缸负载不同而通过分流阀的内节流孔窜油。由于同步作用靠分流集流阀自动调整,使用较为方便,但效率低,压力损失大,不宜用于低压系统。

图3-36 采用流量控制阀的同步回路(https://www.xing528.com)

a)用调速阀的同步回路 b)采用分流集流阀的同步回路

1—换向阀 2—单向节流阀 3—分流集流阀 4—液控单向阀 5、6—液压缸

(2)采用串联液压缸的同步回路 将有效工作面积相等的两个液压缸串联起来便可实现两缸同步,这种回路允许较大偏载,因偏载造成的压差不影响流量的改变,只导致微量的压缩和泄漏,因此同步精度较高,回路效率也较高。这种情况下泵的供油压力至少是两液压缸工作压力之和。由于制造误差、内泄漏及混入空气等因素的影响,经多次行程后,将积累为两液压缸显著的位置差别。为此,回路中应具有位置补偿装置,如图3-37所示。

当两液压缸活塞同时下行时,若液压缸5活塞先到达行程端点,则挡块压下行程开关1S,电磁铁3Y得电,换向阀3左位接入回路,液压油经换向阀3和液控单向阀4进入液压缸6上腔,进行补油,使其活塞继续下行到达行程端点。如果液压缸6活塞先到达端点,行程开关2S使电磁铁4Y得电,换向阀3右位接入回路,液压油进入液控单向阀4的控制腔,打开阀4,液压缸5下腔与油箱接通,使其活塞继续下行到达行程端点,从而消除积累误差。

(3)采用同步缸或同步马达的同步回路 如图3-38a所示,同步缸3是两个尺寸相同的缸体和两个活塞共用一个活塞杆的液压缸,活塞向左或向右运动时输出或接受相等容积的油液,在回路中起着配流的作用,使有效面积相等的两个液压缸实现双向同步运动。同步缸的两个活塞上装有双作用单向阀4,可以在行程端点消除误差。和同步缸一样,用两个同轴等排量双向液压马达5作为配油环节,输出相同流量的油液也可实现两缸双向同步。如图3-38b所示,节流阀6用于行程端点消除两缸位置误差。这种回路的同步精度比采用流量控制阀的同步回路高,但专用的配流元件使系统复杂、制作成本高。

图3-37 带补偿装置的串联液压缸的同步回路

1—溢流阀 2、3—换向阀 4—液控单向阀 5、6—液压缸

图3-38 采用同步缸或同步马达的同步回路

a)采用同步缸的同步回路 b)采用同步马达的同步回路

1—溢流阀 2—换向阀 3—同步缸 4—双作用单向阀 5—液压马达 6—节流阀

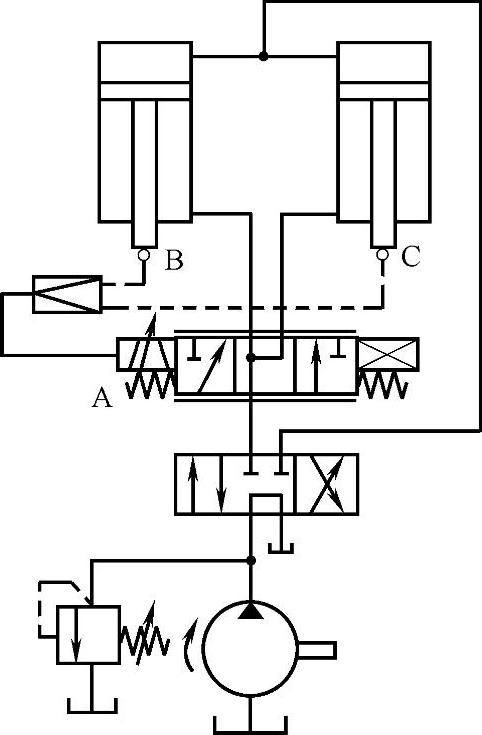

(4)采用比例阀或伺服阀的同步回路 当液压系统有很高的同步精度要求时,必须采用比例阀或伺服阀的同步回路。如图3-39所示,伺服阀A根据两个位移传感器B、C的反馈信号,持续不断地调整阀口开度,控制两个液压缸的输入或输出流量,使它们获得双向同步运动。

图3-39 采用伺服阀的同步回路

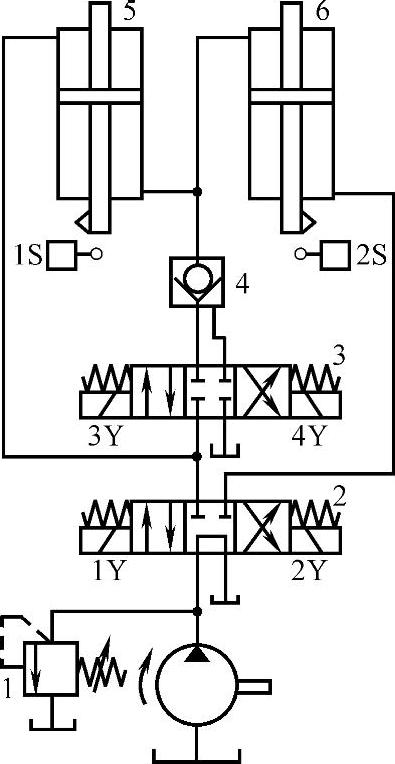

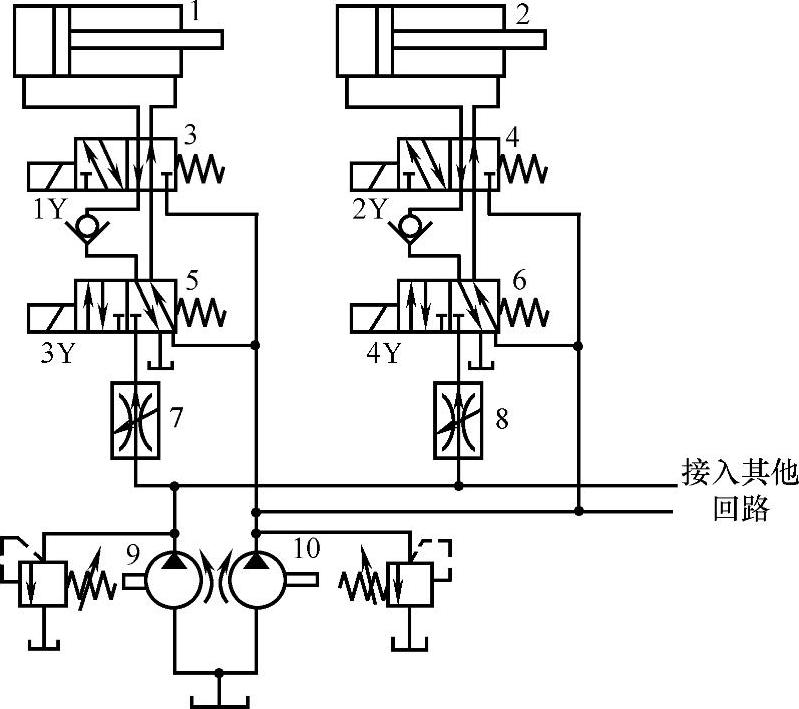

3.多执行元件互不干扰回路

系统中几个执行元件在完成各自工作循环时彼此互不影响。图3-40所示是通过双泵供油来实现多缸快慢速互不干扰的回路。液压缸1和2各自要完成“快进→工进→快退”的自动工作循环。当电磁铁1Y、2Y得电,两缸均由大流量泵10供油,并做差动连接实现快进。如果液压缸1先完成快进动作,挡块和行程开关使电磁铁3Y得电,1Y失电,大泵进入液压缸1的油路被切断,而改为由小流量泵9供油,由调速阀7获得慢速工进,不受液压缸2快进的影响。当两液压缸均转为工进、都由小流量泵9供油后,若液压缸1先完成了工进,挡块和行程开关使电磁铁1Y、3Y都得电,液压缸1改由大流量泵10供油,使活塞快速返回。

这时液压缸2仍由小流量泵9供油继续完成工进,不受液压缸1影响。当所有电磁铁都失电时,两液压缸都停止运动。此回路采用快、慢速运动由大、小流量泵分别供油,并由相应的电磁阀进行控制的方案来保证两缸快慢速运动互不干扰。

图3-40 多缸快慢速互不干扰的回路

1、2—液压缸 3、4、5、6—换向阀 7、8—节流阀 9—小流量泵 10—大流量泵

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。