液压执行元件除了在输出速度或转速、输出力或转矩方面有要求外,对其运动方向、停止及其停止后的定位等性能也有不同的要求。通过控制进入执行元件液流的通、断或变向来实现液压系统执行元件的起动、停止或改变运动方向的回路称为方向控制回路。常用的方向控制回路有换向回路、锁紧回路和制动回路。

1.换向回路

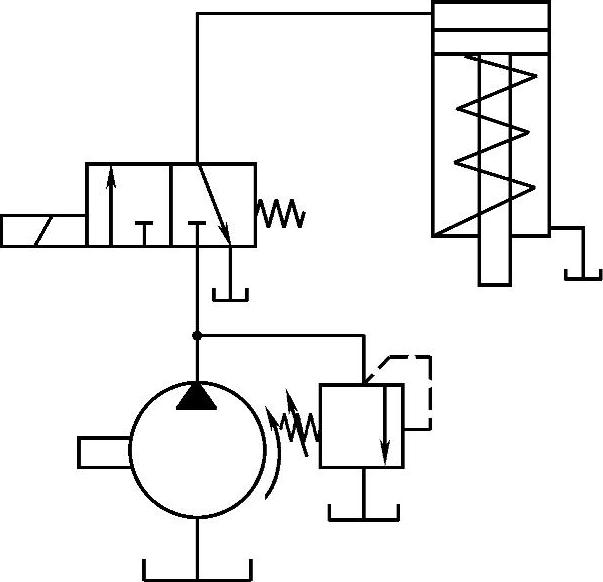

(1)采用换向阀的换向回路 采用不同操纵形式的二位四通(五通)换向阀、三位四通(五通)换向阀都可以使执行元件直接实现换向。二位换向阀只能使执行元件实现正、反向换向运动;三位换向阀除了能够实现正、反向换向运动,还有中位机能,不同的滑阀中位机能可使系统获得不同的控制特性,如锁紧、卸荷、浮动等。对于利用重力或弹簧力回程的单作用液压缸,用二位三通阀就可使其换向,如图3-12所示。

采用电磁阀换向最为方便,但电磁阀动作快,换向有冲击、换向定位精度低、换向操作力较小、可靠性相对较低,且交流电磁铁不宜做频繁切换,以免线圈烧坏;采用电液换向阀,可通过调节单向节流阀(阻尼器)来控制换向时间,其换向冲击较小,换向控制力较大,但换向定位精度低、换向时间长、不宜频繁切换;采用机动阀换向,可以通过工作机构的挡块和杠杆,直接控制换向阀换向,这样既省去了电磁阀换向的行程开关、继电器等中间环节,换向频率也不会受电磁铁的限制,换向过程平稳、准确、可靠,但机动阀必须安装在工作机构附近,且当工作机构运动速度很低时、行程挡块推动杠杆带动换向阀阀芯移至中间位置时,工作机构可能因失去动力而停止运动,出现换向死点,使执行机构停止不动,而当工作机构运动速度较高时,又可能因换向阀芯移动过快而引起换向冲击。由此可见,采用任何单一换向阀控制的换向回路,都很难实现高性能、高精度、准确的换向控制。

(2)采用机-液复合换向阀的换向回路 对一些需要频繁连续往复运动且对换向过程又有很多要求的工作机构,必须采用复合换向控制的方式,常用机动滑阀作为先导阀,由它控制一个可调式液动换向阀实现换向。

图3-12 单作用缸换向回路

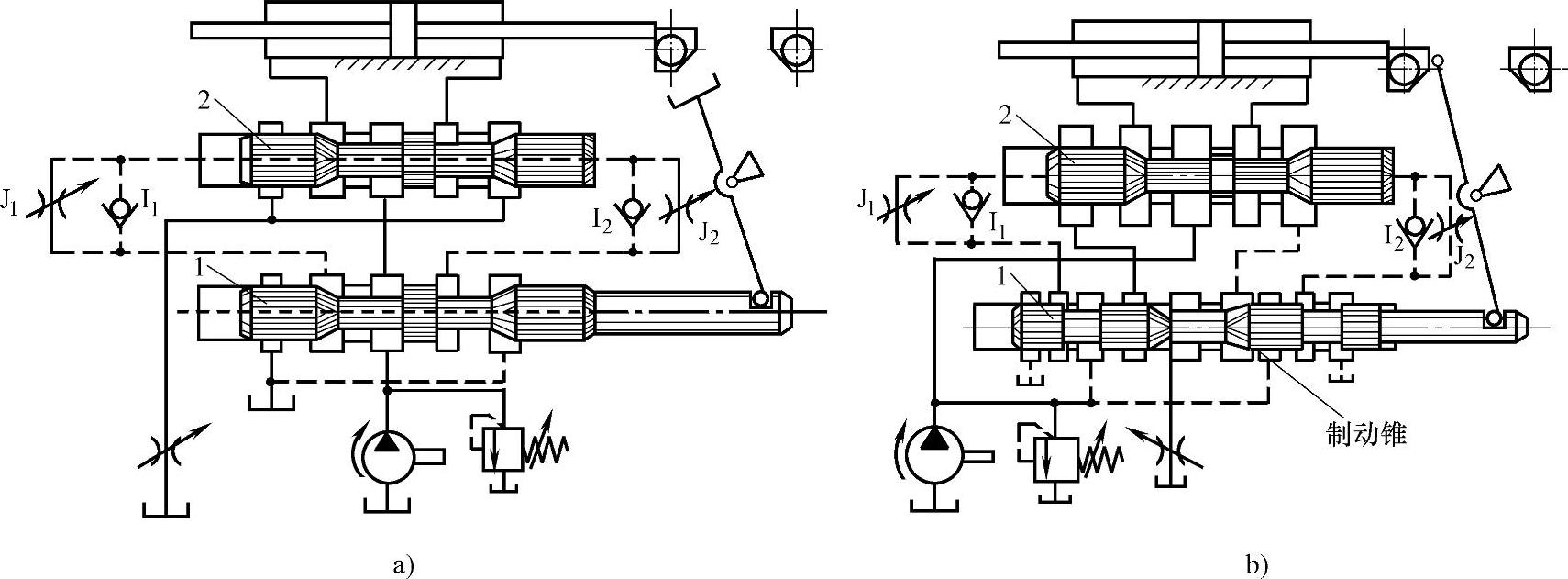

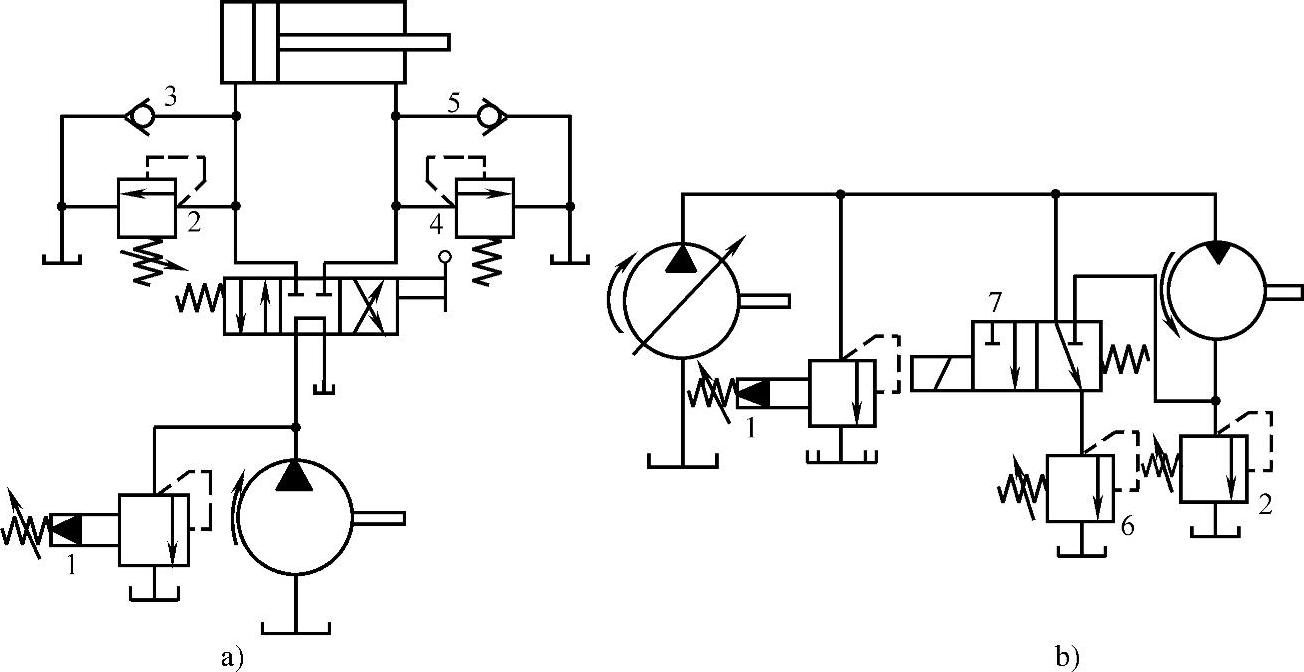

图3-13所示为采用机-液复合换向阀的换向回路,按照运动部件制动原理不同,机-液复合换向阀的换向回路分为时间控制制动式换向和行程控制制动式换向两种。

图3-13 采用机-液复合换向阀的换向回路

a)时间控制制动式换向 b)行程控制制动式换向

1—先导阀 2—主换向阀

它们的主要区别在于时间控制制动式换向的主油路只受主换向阀2的控制,液压缸的回油只经过主换向阀2(液动换向阀),不经过先导阀1(机动阀),换向过程中没有先导换向阀的预制动作用;而行程控制制动式换向的主油路不仅要经过主换向阀,其回油还受先导阀1的控制,换向时在挡铁和杠杆的作用下,先导阀阀芯上的制动锥可逐渐将液压缸的回油通道关小,使工作部件实现预制动,使工作台运动的速度变得很小的时候,主油路才开始换向。当节流器J1、J2的开口调定后,不论工作台原来的速度快慢如何,前者工作台制动的时间基本不变,而后者工作台预先制动的行程基本不变。采用时间控制制动式换向的换向冲击小、换向冲出量大、换向精度低,这种回路主要用于工作部件运动速度大、换向频率高、换向精度要求不高的场合。采用行程控制制动式换向的高速换向冲击大、换向冲出量小、换向精度高,这种回路适用于工作部件运动速度不大,但对换向精度要求很高的场合。

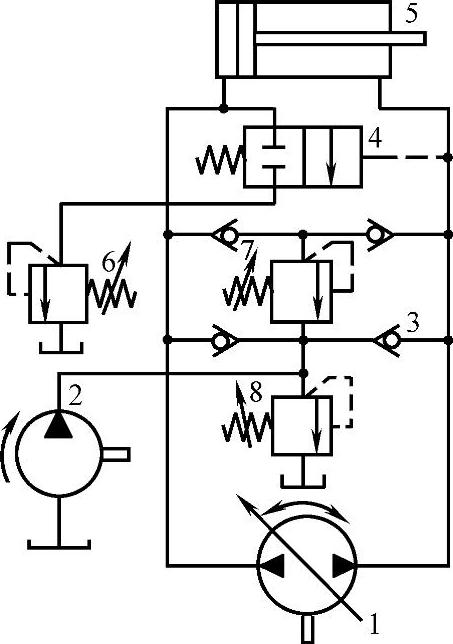

(3)采用双向变量泵的换向回路 在闭式回路中可用双向变量泵变更供油方向来直接实现液压缸(马达)换向。

如图3-14所示,执行元件是单杆双作用液压缸5,活塞向右运动时,其进油流量大于排油流量,双向变量泵1吸油侧流量不足,可用辅助泵2通过单向阀3来补充;变更双向变量泵1的供油方向,活塞向左运动时,排油流量大于进油流量,泵1吸油侧多余的油液通过由缸5进油侧压力控制的二位二通液控换向阀4和溢流阀6排回油箱;溢流阀6和8既可使活塞向左或向右运动时泵吸油侧有一定的吸入压力,又可使活塞运动平稳。溢流阀7是防止系统过载的安全阀。这种回路适用于压力较高、流量较大的场合。

(https://www.xing528.com)

(https://www.xing528.com)

图3-14 采用双向变量泵的换向回路

1—双向变量泵 2—辅助泵 3—单向阀 4—二位二通液控换向阀 5—单杆双作用液压缸 6、7、8—溢流阀

图3-15 采用液控单向阀的锁紧回路

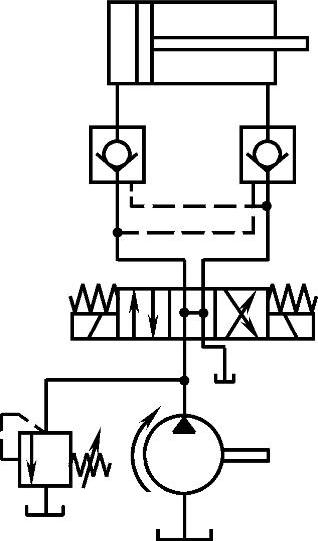

2.锁紧回路

锁紧回路的功能是通过切断执行元件的进油、出油通道来使它停在任意位置,并防止停止运动后因外界因素而发生窜动、下滑现象。使液压缸锁紧的最简单的方法是利用三位换向阀的M形或O形中位机能来封闭液压缸的两腔,使活塞在行程范围内任意位置停止。但由于滑阀的内泄漏,不能长时间保持停止位置不动,锁紧精度不高。最常用的方法是采用液控单向阀作为锁紧元件,如图3-15所示,在液压缸的两侧油路上都串接一个液控单向阀(液压锁),活塞可以在行程的任何位置上长期锁紧,不会因外界原因而窜动,其锁紧精度只受液压缸的泄漏和油液压缩性的影响。为了保证锁紧迅速、准确,换向阀应采用H形或Y形中位机能。图3-15所示回路常用于汽车起重机的支腿油路和混凝土泵车臂架的收放油路上。

3.制动回路

制动回路的功能在于使执行元件平稳地由运动状态转换成静止状态。要求对油路中出现的异常高压和负压的情况能做出迅速反应,并应使制动时间尽可能短,冲击尽可能小。

图3-16a所示为采用溢流阀的液压缸制动回路。在液压缸两侧油路上设置反应灵敏的小式直动式溢流阀2和4,换向阀切换时,活塞在溢流阀2或4的调定压力值下实现制动。如活塞向右运动换向阀突然切换时,活塞右侧油液压力由于运动部件的惯性而突然升高,当压力超过阀4的调定压力,阀4打开溢流,缓和管路中的液压冲击,同时液压缸左腔通过单向阀3补油。活塞向左运动,由溢流阀2和单向阀5起缓冲和补油作用。缓冲溢流阀2和4的调定压力一般比主油路溢流阀1的调定压力高5%~10%。

图3-16b所示为采用溢流阀的液压马达制动回路。在液压马达的回油路上串接一溢流阀2。换向阀7电磁铁得电时,马达由泵供油而旋转,马达排油通过背压阀6回油箱,背压阀调定压力一般为0.3~0.7MPa。当电磁铁失电时,切断马达回油,马达制动。由于惯性负载作用,马达将继续旋转为泵工况,马达的最大出口压力由溢流阀2限定,即出口压力超过阀2的调定压力时阀2打开溢流,缓和管路中的液压冲击。泵在阀3调定的压力下低压卸载,并在马达制动时实现有压补油,使其不致吸空。溢流阀2的调定压力不宜调得过高,一般等于系统的额定工作压力。溢流阀1为系统的安全阀。

图3-16 采用溢流阀的制动回路

a)液压缸制动回路 b)液压马达制动回路

1、2、4—溢流阀 3、5—单向阀 6—背压阀 7—换向阀

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。