柱塞泵是靠柱塞在缸体中做往复运动造成密封容积的变化来实现吸油与压油的液压泵,与齿轮泵和叶片泵相比,这种泵有许多优点:①构成密封容积的零件为圆柱形的柱塞和缸孔,加工方便,可得到较高的配合精度,密封性能好,在高压下工作仍有较高的容积效率;②只需改变柱塞的工作行程就能改变流量,易于实现变量;③柱塞泵中的主要零件均受压应力作用,材料强度性能可得到充分利用。由于柱塞泵压力高,结构紧凑,效率高,流量调节方便,故在需要高压、大流量、大功率的系统中和流量需要调节的场合,如龙门刨床、拉床、液压机、工程机械、矿山冶金机械、船舶上得到了广泛的应用。柱塞泵按柱塞的排列和运动方向不同,可分为径向柱塞泵和轴向柱塞泵两大类。

1.径向柱塞泵

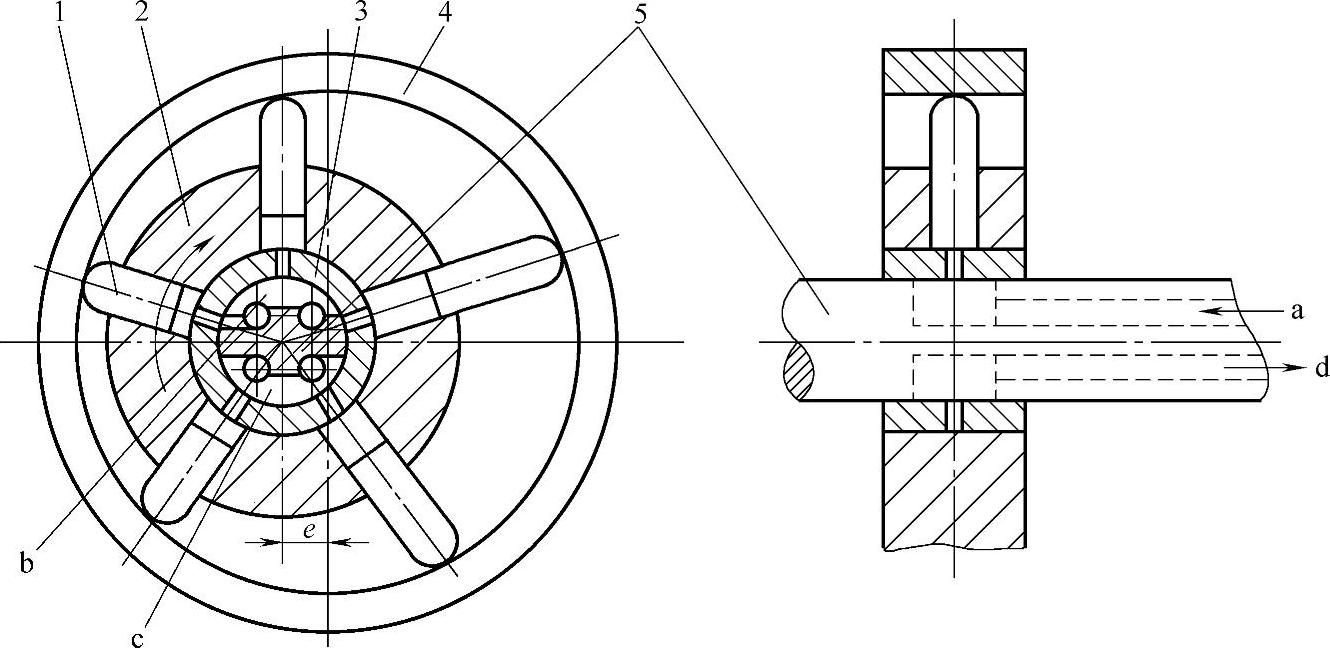

(1)径向柱塞泵的工作原理 径向柱塞泵的工作原理如图2-12所示,柱塞1径向排列装在缸体2中,缸体由主动机带动连同柱塞1一起旋转,所以缸体2一般也称为转子,柱塞1在离心力(或在低压油)的作用下抵紧定子4的内壁,当转子按图示方向回转时,由于定子和转子之间有偏心距e,柱塞绕经上半周时向外伸出,柱塞底部的容积逐渐增大,形成部分真空,因此便经过衬套3(衬套3压紧在转子内,并和转子一起回转)上的油孔从配油轴5和吸油口b吸油;当柱塞转到下半周时,定子内壁将柱塞向里推,柱塞底部的容积逐渐减小,向配油轴的压油口c压油,当转子回转一周时,每个柱塞底部的密封容积完成一次吸、压油,转子连续运转,即完成压、吸油工作。配油轴固定不动,油液从配油轴上半部的两个孔a流入,从下半部两个油孔d压出,为了进行配油,配油轴在和衬套3接触的一段加工出上下两个缺口,形成吸油口b和压油口c,留下的部分形成封油区。封油区的宽度应能封住衬套上的吸压油孔,以防吸油口和压油口相连通,但尺寸也不能大得太多,以免产生困油现象。

图2-12 径向柱塞泵的工作原理

1—柱塞 2—缸体 3—衬套 4—定子 5—配油轴

(2)径向柱塞泵的排量和流量计算 当转子和定子之间的偏心距为e时,柱塞在缸体孔中的行程为2e,设柱塞个数为z,直径为d时,泵的排量为

设泵的转速为n,容积效率为ηV则泵的实际输出流量为

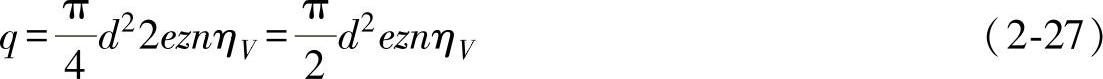

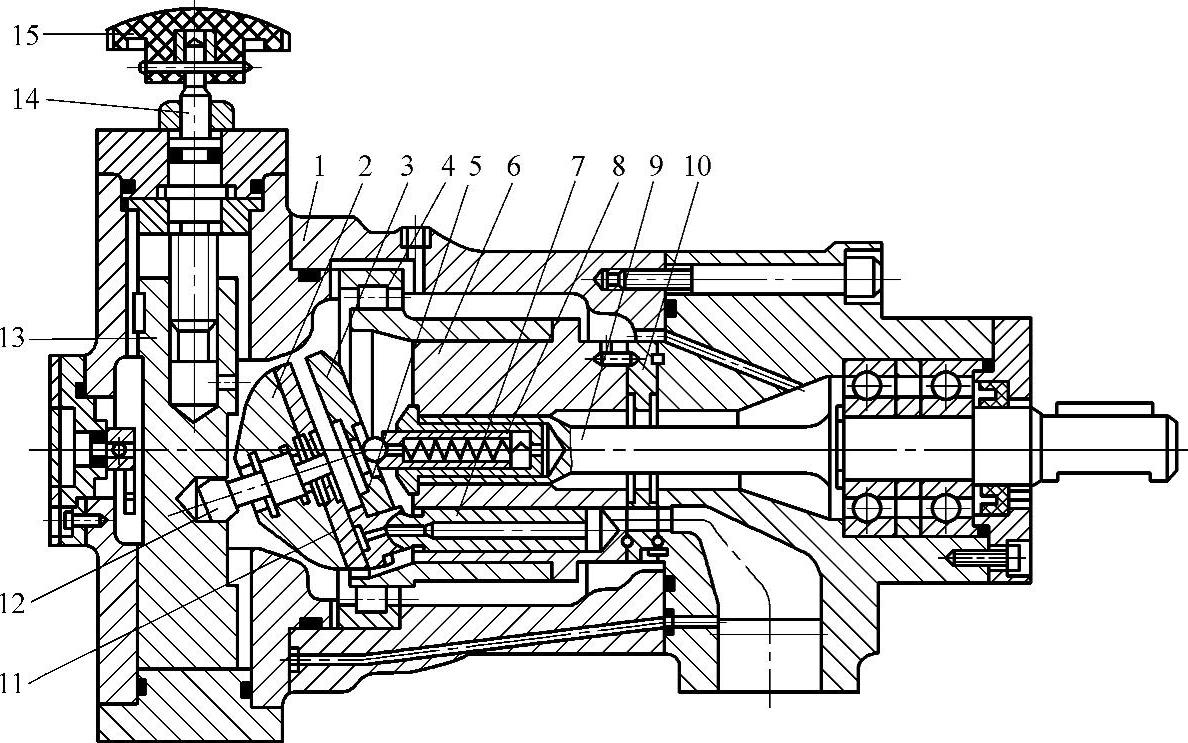

(3)径向柱塞泵的典型结构 图2-13所示为连杆型阀式径向柱塞泵的结构。

图2-13 连杆型阀式径向柱塞泵的结构

1—偏心轮和主轴 2—连杆 3—连接环 4—销子 5—壳体 6—柱塞 7—缸体 8—阀体 9—锥形吸油阀 10—排气螺钉 11—压油阀

2.轴向柱塞泵

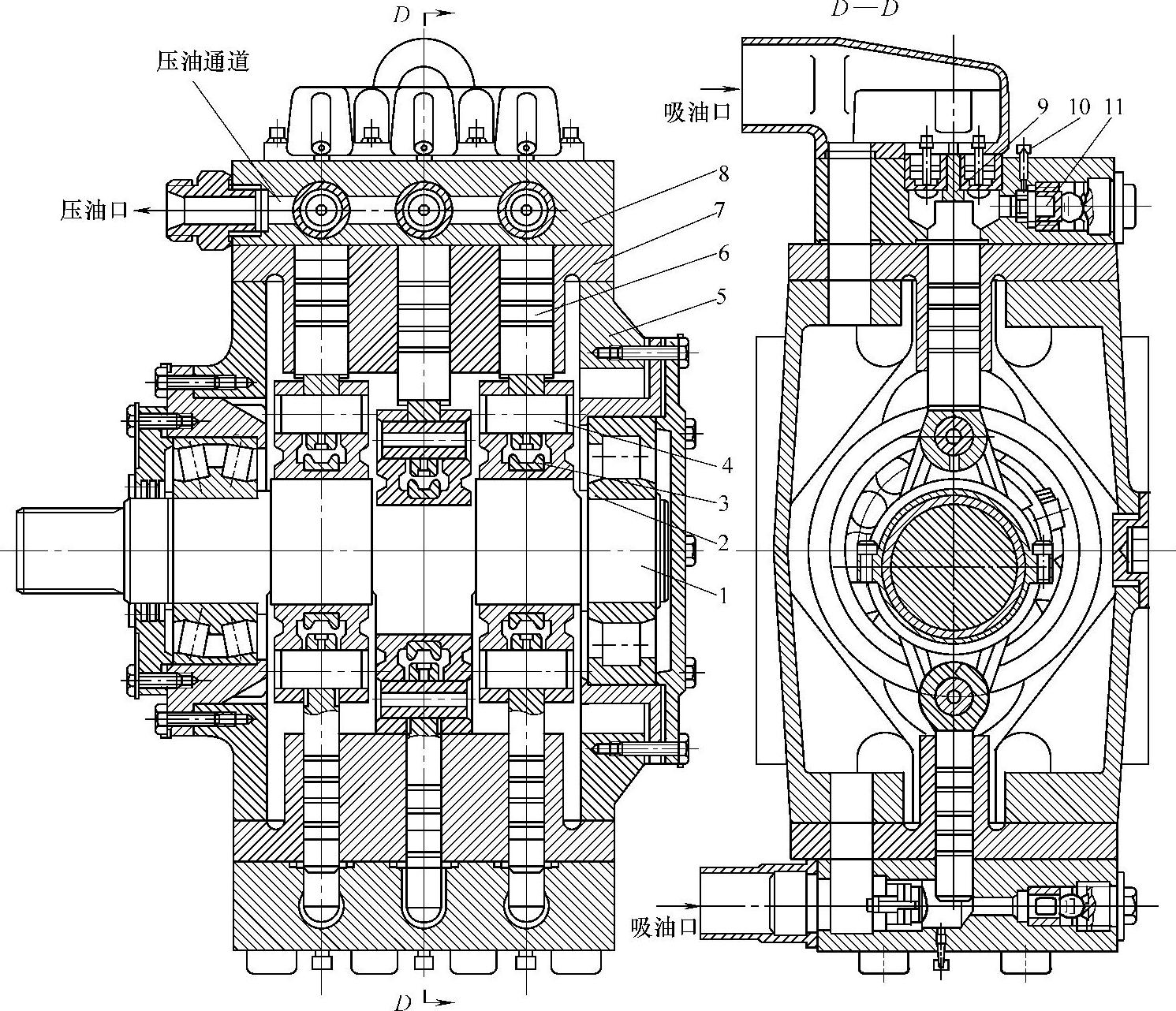

(1)轴向柱塞泵的工作原理 轴向柱塞泵是将多个柱塞配置在一个共同缸体的圆周上,并使柱塞中心线和缸体中心线平行的一种泵。轴向柱塞泵有两种形式,直轴式(斜盘式)轴向柱塞泵和斜轴式(摆缸式)轴向柱塞泵。图2-14所示为直轴式轴向柱塞泵的工作原理,这种泵主体由缸体1、配油盘2、柱塞3和斜盘4组成。柱塞沿圆周均匀分布在缸体内。斜盘轴线与缸体轴线倾斜一角度,柱塞靠机械装置或在低压油作用下压紧在斜盘上(图中为弹簧),配油盘2和斜盘4固定不转,当主动机通过传动轴使缸体转动时,由于斜盘的作用,迫使柱塞在缸体内做往复运动,并通过配油盘的配油窗口进行吸油和压油。如图2-14中所示回转方向,当缸体转角在π~2π范围内,柱塞向外伸出,柱塞底部缸孔的密封工作容积增大,通过配油盘的吸油窗口吸油;在0~π范围内,柱塞被斜盘推入缸体,使缸孔容积减小,通过配油盘的压油窗口压油。缸体每转一周,每个柱塞各完成吸、压油一次,如改变斜盘倾角γ,就能改变柱塞行程的长度,即改变液压泵的排量,改变斜盘倾角方向,就能改变吸油和压油的方向,即成为双向变量泵。

配油盘上吸油窗口和压油窗口之间的密封区宽度l应稍大于柱塞缸体底部通油孔宽度l1。但不能相差太大,否则会发生困油现象。一般在两配油窗口的两端部开有小三角槽,以减小冲击和噪声。

斜轴式轴向柱塞泵的缸体轴线相对传动轴轴线成一倾角,传动轴端部用万向铰链、连杆与缸体中的每个柱塞相连接,当传动轴转动时,通过万向铰链、连杆使柱塞和缸体一起转动,并迫使柱塞在缸体中做往复运动,借助配油盘进行吸油和压油。这类泵的优点是变量范围大,泵的强度较高,但和上述直轴式相比,其结构较复杂,外形尺寸和自重均较大。

轴向柱塞泵结构紧凑,径向尺寸小,惯性小,容积效率高,目前最高压力可达40.0MPa,甚至更高,一般用于工程机械、压力机等高压系统中;但其轴向尺寸较大,轴向作用力也较大,结构比较复杂。

(https://www.xing528.com)

(https://www.xing528.com)

图2-14 直轴式轴向柱塞泵的工作原理

1—缸体 2—配油盘 3—柱塞 4—斜盘 5—传动轴 6—弹簧

(2)轴向柱塞泵的排量和流量计算 如图2-14所示,柱塞的直径为d,柱塞分布圆直径为D,斜盘倾角为γ时,柱塞的行程s=Dtanγ,所以当柱塞数为z时,轴向柱塞泵的排量为

设泵的转速为n,容积效率为ηV,则泵的实际输出流量为

实际上,由于柱塞在缸体孔中运动的速度不是恒速的,因而输出流量是有脉动的,当柱塞数为奇数时,脉动较小,且柱塞数多脉动也较小,因而一般常用的柱塞泵的柱塞个数为7、9或11。

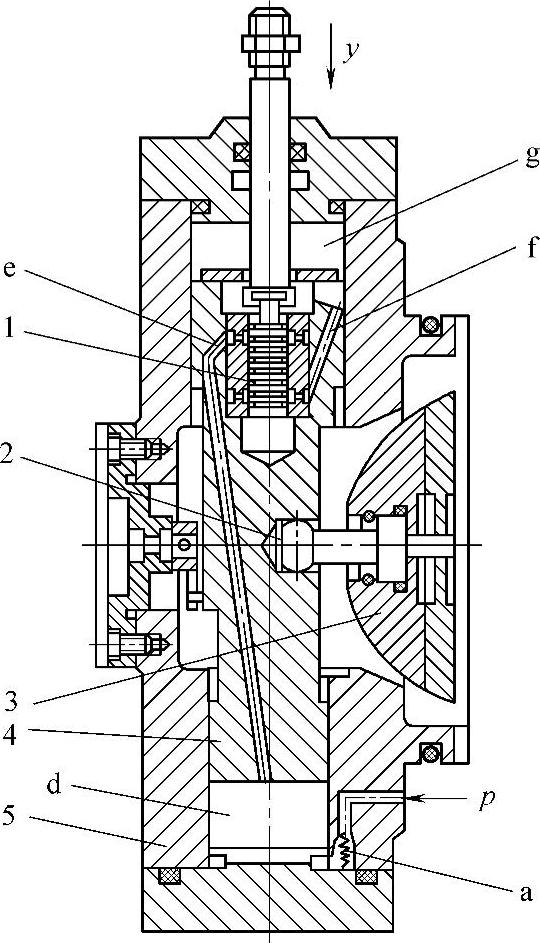

(3)轴向柱塞泵的典型结构 图2-15所示为一种直轴式轴向柱塞泵的结构。传动轴9由电动机带动旋转,缸体6随之旋转,缸体中的柱塞7的球头上的滑履5被回程盘压向斜盘,因此柱塞7随着斜盘的斜面在缸体6中往复运动,实现油泵的吸、排油。泵的配油由配油盘10实现。改变斜盘倾角,就改变了泵的输出流量。

(4)变量机构 由式(2-29)可知,若要改变轴向柱塞泵的输出流量,只要改变斜盘的倾角,即可改变轴向柱塞泵的排量和输出流量。下面介绍常用的轴向柱塞泵的手动变量和伺服变量机构的工作原理。

图2-15 直轴式轴向柱塞泵的结构

1—泵体 2—斜盘 3—压盘 4—缸体外大轴承 5—滑履 6—缸体 7—柱塞 8—弹簧 9—传动轴 10—配油盘 11—斜盘耐磨盘 12—轴销 13—变量活塞 14—螺杆 15—手轮

图2-16 轴向柱塞泵的伺服变量机构

1—阀芯 2—铰链 3—斜盘 4—变量活塞 5—壳体

1)手动变量机构。如图2-15所示,转动手轮15,使螺杆14转动,带动变量活塞13做轴向移动(因导向键的作用,变量活塞只能做轴向移动,不能转动)。通过轴销12使斜盘2绕变量机构壳体上的圆弧导轨面的中心(即钢球中心)旋转,从而使斜盘倾角改变,达到变量的目的。当流量达到要求时,可用锁紧螺母锁紧。这种变量机构结构简单,但操纵不轻便,且不能在工作过程中变量。

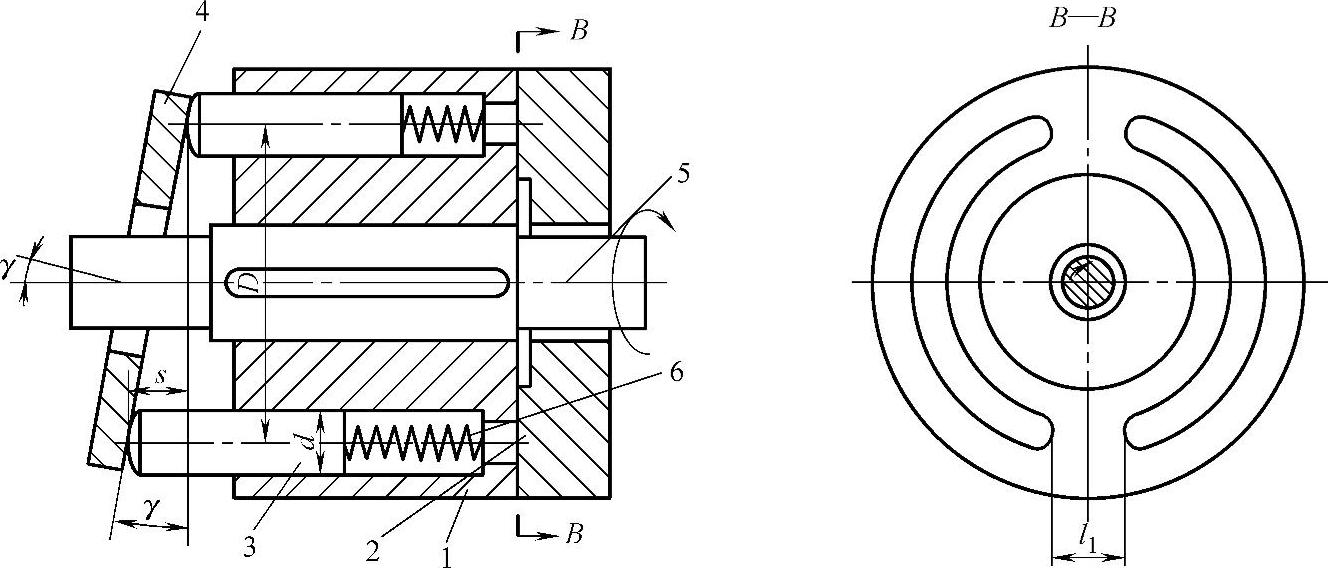

2)伺服变量机构。图2-16所示为轴向柱塞泵的伺服变量机构,以此机构代替图2-15所示轴向柱塞泵中的手动变量机构,就成为手动伺服变量泵。

伺服变量机构的工作原理:泵输出的液压油由通道经单向阀a进入变量机构壳体的下腔d,液压力作用在变量活塞4的下端。当与伺服阀阀芯1相连接的拉杆不动时(图示状态),变量活塞4的上腔g处于封闭状态,变量活塞不动,斜盘3在某一相应的位置上。当使拉杆向下移动时,推动阀芯1一起向下移动,d腔的液压油经通道e进入上腔g。由于变量活塞上端的有效面积大于下端的有效面积,向下的液压力大于向上的液压力,故变量活塞4也随之向下移动,直到将通道e的油口封闭为止。变量活塞的移动量等于拉杆的位移量。当变量活塞向下移动时,通过轴销带动斜盘3摆动,斜盘倾斜角增加,泵的输出流量随之增加;当拉杆带动伺服阀阀芯向上运动时,阀芯将通道f打开,上腔g通过卸压通道接通油箱而卸压,变量活塞向上移动,直到阀芯将卸压通道关闭为止。它的移动量也等于拉杆的移动量。这时斜盘也被带动做相应的摆动,使倾斜角减小,泵的流量也随之相应地减小。由上述可知,伺服变量机构是通过操作液压伺服阀动作,利用泵输出的液压油推动变量活塞来实现变量的。故加在拉杆上的力很小,控制灵敏。拉杆可用手动方式或机械方式操作,斜盘可以倾斜±18°,故在工作过程中泵的吸、压油方向可以变换,因而这种泵就成为双向变量液压泵。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。