叶片泵的结构比齿轮泵复杂,但其工作压力较高,且流量脉动小,工作平稳,噪声较小,寿命较长,所以叶片泵被广泛应用于机械制造中的专用机床、自动线等中低液压系统中,但其结构复杂,吸油特性不太好,对油液的污染也比较敏感。

根据各密封工作容积在转子旋转一周吸、排油液次数的不同,叶片泵分为两类,即完成一次吸、排油液的单作用叶片泵和完成两次吸、排油液的双作用叶片泵。单作用叶片泵多为变量泵,工作压力最大为7.0MPa。双作用叶片泵均为定量泵,一般最大工作压力也为7.0MPa,改进结构的高压叶片泵的最大工作压力可达16.0~21.0MPa。

1.单作用叶片泵

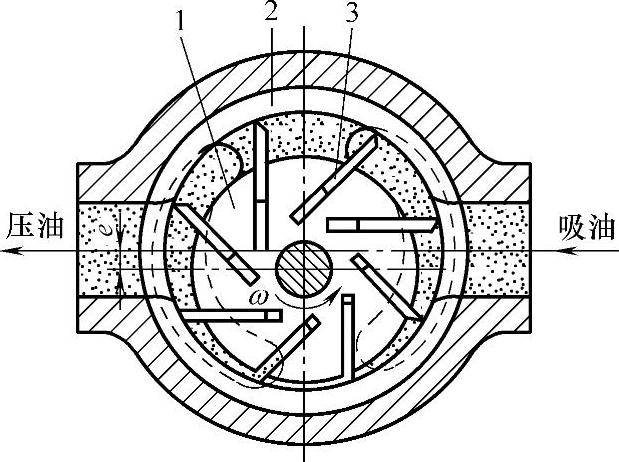

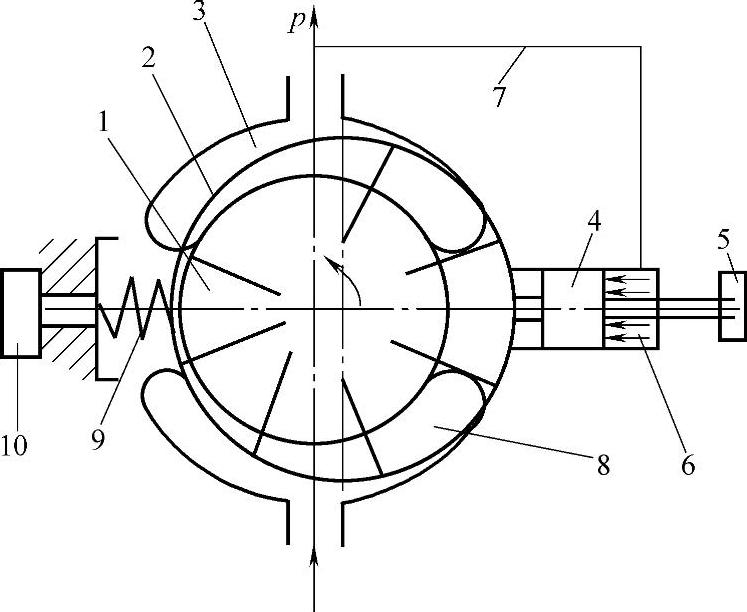

(1)单作用叶片泵的工作原理 单作用叶片泵的工作原理如图2-5所示,单作用叶片泵由转子1、定子2、叶片3和端盖等组成。定子具有圆柱形内表面,定子和转子间有偏心距。叶片装在转子槽中,并可在槽内滑动,当转子回转时,由于离心力的作用,使叶片紧靠在定子内壁,这样在定子、转子、叶片和两侧配油盘间就形成若干个密封的工作空间,当转子按图示的方向回转时,在图的右部,叶片逐渐伸出,叶片间的工作空间逐渐增大,从吸油口吸油,这是吸油腔。在图的左部,叶片被定子内壁逐渐压进槽内,工作空间逐渐缩小,将油液从压油口压出,这是压油腔。在吸油腔和压油腔之间,有一段封油区,把吸油腔和压油腔隔开,这种叶片泵在转子每转一周,每个工作空间完成一次吸油和压油,因此称为单作用叶片泵。转子不停地旋转,泵就不断地吸油和排油。

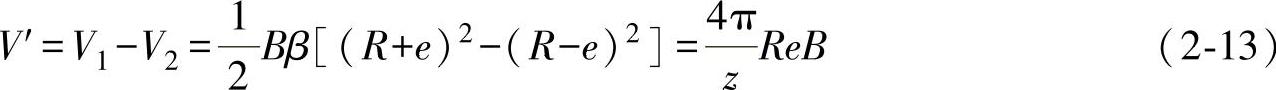

(2)单作用叶片泵的排量和流量计算 单作用叶片泵的排量为各工作容积在主轴旋转一周时所排出的液体的总和,如图2-6所示,两个叶片形成的一个工作容积V′近似地等于扇形体积V1和V2之差,即

式中 R——定子的内径(m);

e——转子与定子之间的偏心距(m);

B——定子的宽度(m);

β——相邻两个叶片间的夹角,β=2π/z;

z——叶片的个数。

图2-5 单作用叶片泵的工作原理

1—转子 2—定子 3—叶片

图2-6 单作用叶片泵排量计算简图

因此,单作用叶片泵的排量为

V=zV′=4πReB (2-14)

故当转速为n,泵的容积效率为ηV时,泵的理论流量和实际流量分别为

qi=Vn=4πReBn (2-15)

q=qiηV=4πReBnηV (2-16)

在式(2-14)~式(2-16)的计算中并未考虑叶片的厚度以及叶片的倾角对单作用叶片泵排量和流量的影响,实际上叶片在槽中伸出和缩进时,叶片槽底部也有吸油和压油过程,一般在单作用叶片泵中,压油腔和吸油腔处的叶片的底部是分别和压油腔及吸油腔相通的,因而叶片槽底部的吸油和压油恰好补偿了叶片厚度及倾角所占据体积而引起的排量和流量的减小,这就是在计算中不考虑叶片厚度和倾角影响的缘故。

单作用叶片泵的流量也是有脉动的,理论分析表明,泵内叶片数越多,流量脉动率越小。此外,奇数叶片的泵的脉动率比偶数叶片的泵的脉动率小,所以单作用叶片泵的叶片数均为奇数,一般为13片或15片。

(3)单作用叶片泵的结构特点

1)改变定子和转子之间的偏心距便可改变流量。偏心反向时,吸油、压油方向也相反。

2)处在压油腔的叶片顶部受到液压油的作用,该作用要把叶片推入转子槽内。为了使叶片顶部可靠地和定子内表面相接触,压油腔一侧的叶片底部要通过特殊的沟槽和压油腔相通。吸油腔一侧的叶片底部要和吸油腔相通,这里的叶片仅靠离心力的作用顶在定子内表面上。

3)由于转子受到不平衡的径向液压作用力,因此这种泵一般不宜用于高压。

4)为了更有利于叶片在惯性力作用下向外伸出,必须使叶片有一个与旋转方向相反的倾斜角,该角度称为后倾角,其大小一般为24°。

2.双作用叶片泵

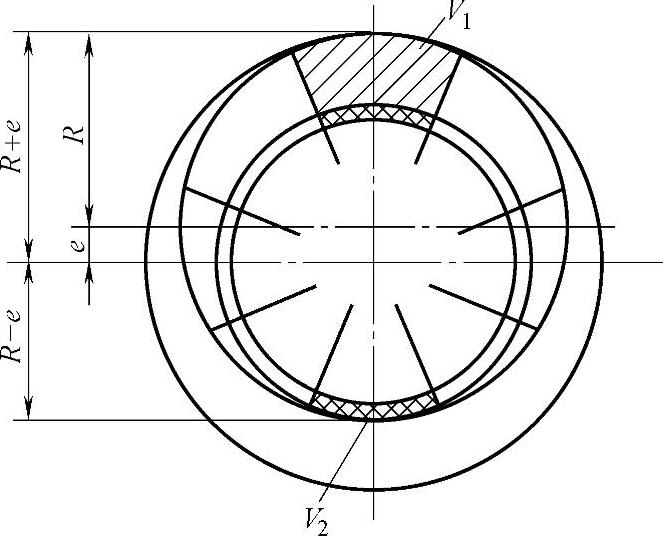

(1)双作用叶片泵的工作原理 双作用叶片泵的工作原理如图2-7所示,双作用叶片泵也是由定子1、转子2、叶片3和配油盘(图中未画出)等组成的。

转子和定子中心重合,定子内表面近似为椭圆柱形,由两段长半径圆弧R、两段短半径圆弧r和四段过渡曲线所组成。当转子转动时,叶片在离心力和(减压后)根部液压油的作用下,在转子槽内做径向移动而压向定子内表面,由叶片、定子的内表面、转子的外表面和两侧配油盘间形成若干个密封空间,当转子按图示方向旋转时,处在小圆弧上的密封空间经过渡曲线而运动到大圆弧的过程中,叶片外伸,密封空间的容积增大,要吸入油液;在从大圆弧经过渡曲线运动到小圆弧的过程中,叶片被定子内壁逐渐压进槽内,密封空间容积变小,将油液从压油口压出,因而,当转子每转一周,每个工作空间要完成两次吸油和压油,所以称之为双作用叶片泵。这种叶片泵由于有两个吸油腔和两个压油腔,并且各自的中心夹角是对称的,所以作用在转子上的油液压力相互平衡,因此双作用叶片泵又称为卸荷式叶片泵,为了使径向力完全平衡,密封空间数(即叶片数)应当是偶数。

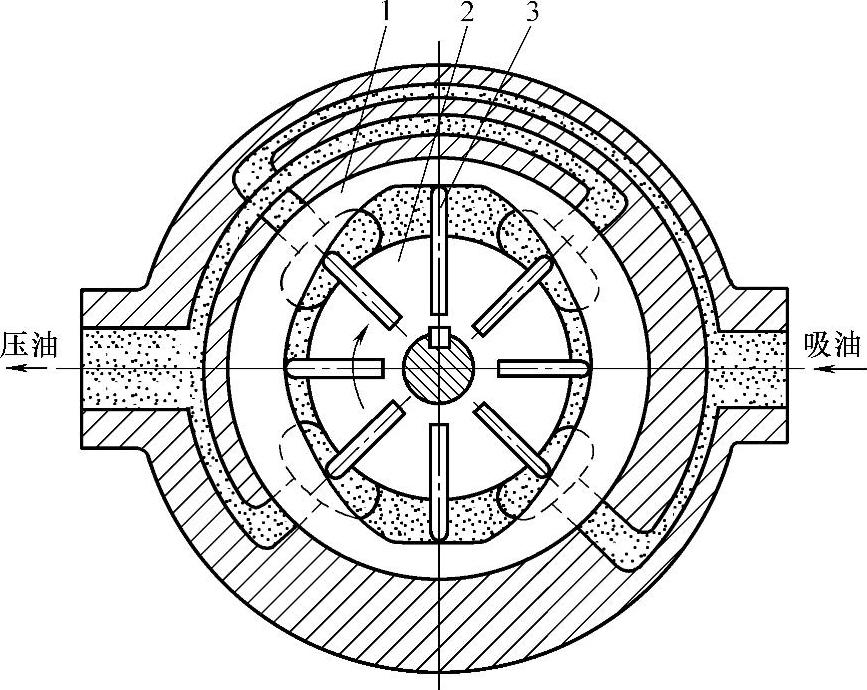

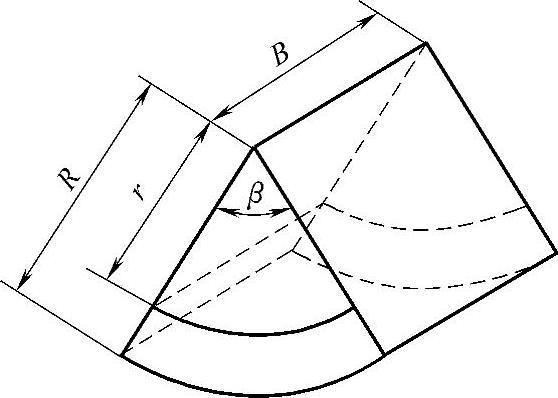

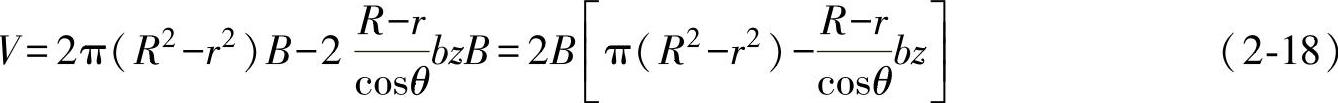

(2)双作用叶片泵的排量和流量计算 双作用叶片泵的排量计算简图如图2-8所示。

图2-7 双作用叶片泵的工作原理

1—定子 2—转子 3—叶片

图2-8 双作用叶片泵排量计算简图

由于转子在转一周的过程中,每个密封空间完成两次吸油和压油,所以当定子的大圆弧半径为R,小圆弧半径为r,定子宽度为B,两叶片间的夹角β=2π/z时,每个密封容积排出的油液体积为半径为R和r、扇形角为β、厚度为B的两扇形体积之差的两倍,因而在不考虑叶片的厚度和倾角时,双作用叶片泵的排量为

V′=2π(R2-r2)B (2-17)

一般在双作用叶片泵中,叶片底部全部接通液压油腔,因而叶片在槽中做往复运动时,叶片槽底部的吸油和压油不能补偿由于叶片厚度所造成的排量减小,为此当双作用叶片泵的叶片厚度为b、叶片安放的倾角为θ时的排量为(https://www.xing528.com)

所以当双作用叶片泵的转速为n,泵的容积效率为ηV时,泵的理论流量和实际输出流量分别为

如不考虑双作用叶片泵的叶片厚度,其输出流量是均匀的,但实际上叶片是有厚度的,长半径圆弧和短半径圆弧也不可能完全同心,尤其是叶片底部槽与压油腔相通,因此泵的输出流量将出现微小的脉动,但其脉动率较其他形式的泵(螺杆泵除外)小得多,且在叶片数为4的整数倍时最小,为此,双作用叶片泵的叶片数一般为12片或16片。

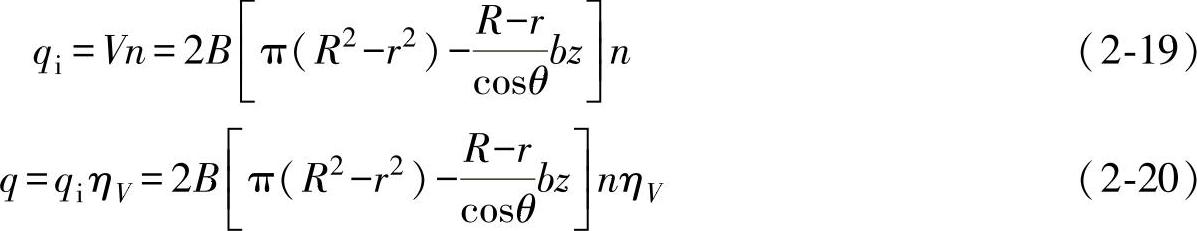

3.双级叶片泵和双联叶片泵

(1)双级叶片泵 为了得到较高的工作压力,也可以不用高压叶片泵,而用双级叶片泵。双级叶片泵是由两个普通压力的单级叶片泵装在一个泵体内在油路上串接而成的,如果单级泵的压力可达7.0MPa,双级泵的工作压力就可达14.0MPa。

双级叶片泵的工作原理如图2-9所示,两个单级叶片泵的转子装在同一根传动轴上,当传动轴回转时就带动两个转子一起转动。第一级泵经吸油管从油箱吸油,输出的油液就送入第二级泵的吸油口,第二级泵的输出油液经管路送往工作系统。设第一级泵输出压力为p1,第二级泵输出压力为p2,正常工作时p2=2p1。但是由于两个泵的定子内壁曲线和宽度等不可能做得完全一样,两个单级泵每转一周的容量就不可能完全相等。如果第二级泵每转一周的容量大于第一级泵,第二级泵的吸油压力(也就是第一级泵的输出压力)就要降低,第二级泵前后压差就加大,因此载荷就增大;反之,第一级泵的载荷就增大,为了平衡两个泵的载荷,在泵体内设有载荷平衡阀。第一级泵和第二级泵的输出油路分别经管路1和2通到平衡阀的大滑阀和小滑阀的端面,两滑阀的面积比A1/A2=2。如果第一级泵的流量大于第二级时,油液压力p1就增大,使p1>p2/2,因此p1A1>p2A2,平衡阀被推向右,第一级泵的多余油液从管路1经阀口流回第一级泵的进油管路,使两个泵的载荷获得平衡;如果第二级泵流量大于第一级时,油液压力p1就降低,使p1A1<p2A2,平衡阀被推向左,第二级泵输出的部分油液从管路2经阀口流回第二级泵的进油口而获得平衡,如果两个泵的容量绝对相等时,平衡阀两边的阀口都封闭。

图2-9 双级叶片泵的工作原理

1、2—管路

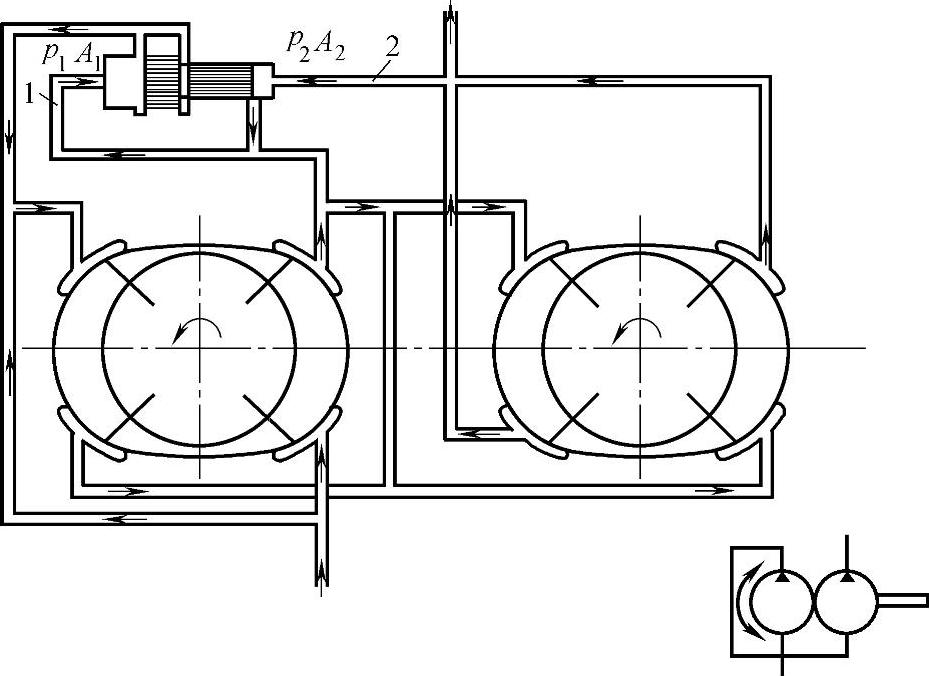

(2)双联叶片泵 双联叶片泵是由两个单级叶片泵装在一个泵体内在油路上并联组成的。两个叶片泵的转子由同一传动轴带动旋转,有各自独立的出油口,两个泵可以是相等流量的,也可以是不等流量的。

双联叶片泵常用于有快速进给和工作进给要求的机械加工的专用机床中,这时双联泵由一小流量和一大流量泵组成。当快速进给时,两个泵同时供油(此时压力较低),当工作进给时,由小流量泵供油(此时压力较高),同时在油路系统上使大流量泵卸荷,这与采用一个高压大流量的泵相比,可以节省能源,减少油液发热。这种双联叶片泵也常用于机床液压系统中需要两个互不影响的独立油路中。

4.限压式变量叶片泵

(1)限压式变量叶片泵的工作原理 限压式变量叶片泵是单作用叶片泵,根据前面介绍的单作用叶片泵的工作原理,改变定子和转子间的偏心距e,就能改变泵的输出流量,限压式变量叶片泵能借助输出压力的大小自动改变偏心距e的大小来改变输出流量。当压力低于某一可调节的限定压力时,泵的输出流量最大;压力高于限定压力时,随着压力增加,泵的输出流量线性地减少,其工作原理如图2-10所示。

图2-10 限压式变量叶片泵的工作原理

1—转子 2—定子 3—吸油窗口 4—活塞 5—螺钉 6—活塞腔 7—通道 8—压油窗口 9—调压弹簧 10—调压螺钉

泵的出口经通道7与活塞腔6相通。在泵未运转时,定子2在调压弹簧9的作用下,紧靠活塞4,并使活塞4靠在螺钉5上。这时,定子和转子有一偏心量e0,调节螺钉5的位置,便可改变e0。当泵的出口压力p较低时,则作用在活塞4上的液压力也较小,若此液压力小于上端的弹簧作用力,当活塞的面积为A、调压弹簧的刚度为ks、预压缩量为x0时,有

pA<ksx0 (2-21)

此时,定子相对于转子的偏心量最大,输出流量最大。随着外负载的增大,液压泵的出口压力p也将随之提高,当压力升至与弹簧力相平衡的控制压力pB时,有

pBA=ksx0 (2-22)

当压力进一步升高,使pA>ksx0,这时,若不考虑定子移动时的摩擦力,液压作用力就要克服弹簧力推动定子向上移动,随之泵的偏心量减小,泵的输出流量也减小。pB称为泵的限定压力,即泵处于最大流量时所能达到的最高压力,调节调压螺钉10可改变弹簧的预压缩量x0,即可改变pB的大小。

设定子的最大偏心量为e0,偏心量减小时,弹簧的附加压缩量为x,则定子移动后的偏心量e为

e=e0-x (2-23)

这时,定子上的受力平衡方程式为

pA=ks(x0+x) (2-24)

将式(2-21)、式(2-22)代入式(2-23)可得

e=e0-A(p-pB)/ks(p≥pB) (2-25)

式(2-25)表示了泵的工作压力与偏心量的关系,由此可以看出,泵的工作压力越高,偏心量就越小,泵的输出流量也就越小,且当p=ks(e0+x0)/A时,泵的输出流量为零。控制定子移动的作用力是将液压泵出口的液压油引到柱塞上,然后再加到定子上去的,这种控制方式称为外反馈式。

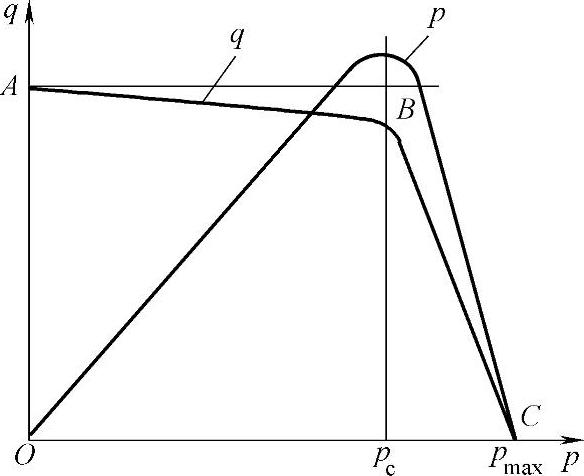

(2)限压式变量叶片泵的特性曲线 限压式变量叶片泵在工作过程中,当工作压力p小于预先调定的限定压力pc时,液压作用力不能克服弹簧的预紧力,这时定子的偏心距保持最大不变,因此泵的输出流量qA不变,但由于供油压力增大时,泵的泄漏流量Δq也增加,所以泵的实际输出流量q也略有减少,如图2-11限压式变量叶片泵的特性曲线中的AB段所示。

调节螺钉5(见图2-10)可调节最大偏心量(初始偏心量)的大小,从而改变泵的最大输出流量qA,特性曲线AB段上下平移,当泵的供油压力p超过预先调整的压力pB时,液压作用力大于弹簧的预紧力,此时弹簧受压缩,定子向偏心量减小的方向移动,使泵的输出流量减小,压力越高,弹簧压缩量越大,偏心量越小,输出流量越小,其变化规律如特性曲线中的BC段所示。调节调压弹簧9可改变限定压力pc的大小,这时特性曲线中的BC段左右平移,而改变调压弹簧的刚度时,可以改变BC段的斜率,弹簧越“软”(ks值越小),BC段越陡,pmax值越小;反之,弹簧越“硬”(ks值越大),BC段越平坦,pmax值也越大。当定子和转子之间的偏心量为零时,系统压力达到最大值,该压力称为截止压力,实际上由于泵的泄漏存在,当偏心量尚未达到零时,泵向系统的实际输出流量已为零。

图2-11 限压式变量叶片泵的特性曲线

(3)限压式变量叶片泵与双作用叶片泵的区别

1)在限压式变量叶片泵中,当叶片处于压油区时,叶片底部通液压油,当叶片处于吸油区时,叶片底部通吸油腔,这样叶片的顶部和底部的液压力基本平衡,这就避免了定量叶片泵在吸油区定子内表面严重磨损的问题。如果在吸油腔叶片底部仍通液压油,叶片顶部就会给定子内表面以较大的摩擦力,以致减弱了压力反馈的作用。

2)限压式变量叶片泵的叶片也有倾角,但倾斜方向正好与双作用叶片泵相反,这是因为限压式变量叶片泵的叶片上下压力是平衡的,叶片在吸油区向外运动主要依靠其旋转时的离心惯性作用。根据力学分析,这样的倾斜方向更有利于叶片在离心惯性作用下向外伸出。

3)限压式变量叶片泵结构复杂,轮廓尺寸大,相对运动的机件多,泄漏较大,轴上承受不平衡的径向液压力,噪声较大,容积效率和机械效率都没有定量叶片泵高,但是它能按负载压力自动调节流量,在功率使用上较为合理,可减少油液发热。

限压式变量叶片泵对既要实现快速行程,又要实现工作进给(慢速移动)的执行元件来说是一种合适的油源:快速行程需要大的流量,负载压力较低,正好使用特性曲线的AB段,工作进给时负载压力升高,需要流量减少,正好使用其特性曲线的BC段,因而合理调整拐点压力pB是使用该泵的关键。目前这种泵被广泛用于要求执行元件有快速、慢速和保压阶段的中低压系统中,有利于节能和简化回路。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。