实际黏性液体在流动时存在阻力,为了克服阻力就要消耗一部分能量,这样就有能量损失。在液压传动中,能量损失主要表现为压力损失,这就是实际液体流动的伯努利方程中hw项的含义。液压系统中的压力损失分为两类。一类是油液沿等直径直管流动时所产生的压力损失,称之为沿程压力损失。这类压力损失是由液体流动时的内、外摩擦力所引起的。另一类是油液流经局部障碍(如弯头、接头、管道截面突然扩大或收缩)时,由于液流的方向和速度的突然变化,在局部形成旋涡引起油液质点间,以及质点与固体壁面间相互碰撞和剧烈摩擦而产生的压力损失,称之为局部压力损失。

压力损失过大也就是液压系统中功率损耗的增加,这将导致油液发热加剧、泄漏量增加、效率下降和液压系统性能变坏。

在液压传动与控制技术中,研究阻力的目的:

1)正确计算液压系统中的阻力。

2)找出减少流动阻力的途径。

3)利用阻力所形成的压差Δp来控制某些液压元件的动作。

液体在直管中流动时的压力损失是由液体流动时的摩擦引起的,称之为沿程压力损失,它主要取决于管路的长度、内径、液体的流速和黏度等。液体的流态不同,沿程压力损失也不同。液体在圆管中层流流动在液压传动中最为常见,因此,在设计液压系统时,常希望管道中的液流保持层流流动的状态。

1.层流时的压力损失

层流状态时,液体流经直管的沿程压力损失可描述为

由此可见,层流状态时,液体流经直管的压力损失与动力黏度、管长、流速成正比,与管径平方成反比。

在实际计算压力损失时,为了简化计算,将μ=vdρ/Re,代入式(1-36),且分子分母同乘以2g得

式中 λ——沿程阻力系数,λ=64/Re。

而实际由于各种因素的影响,对光滑金属管取λ=75/Re,对橡胶管取λ=80/Re。

2.湍流时的压力损失

层流流动中各质点有沿轴向的规则运动,而无横向运动。湍流的重要特性之一是液体各质点不再是有规则的轴向运动,而是在运动过程中互相渗合脉动。这种极不规则的运动,引起质点间的碰撞,并形成旋涡,使湍流能量损失比层流大得多。

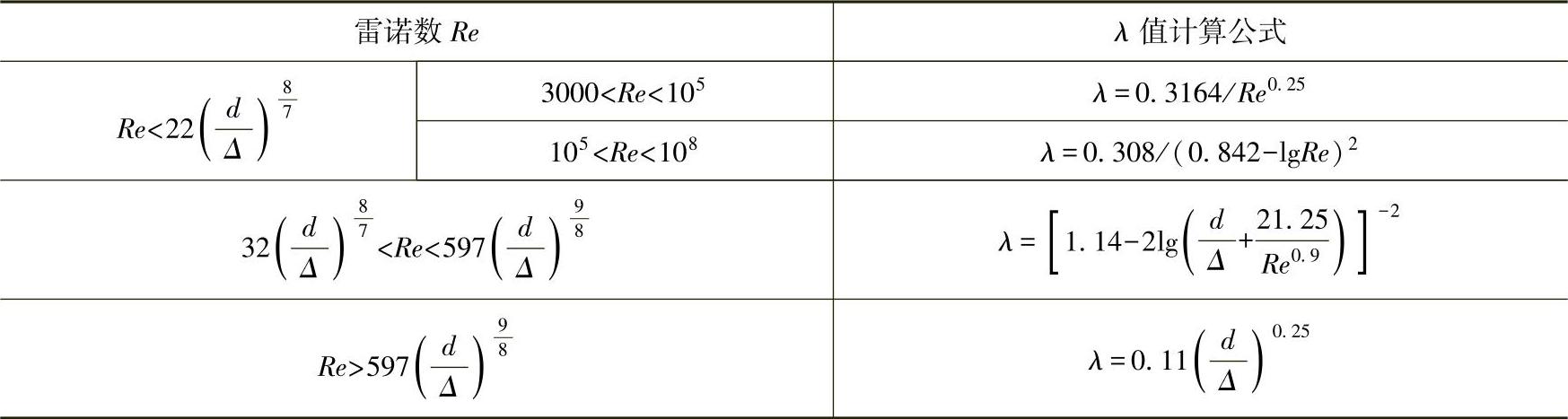

由于湍流流动现象的复杂性,完全用理论方法加以研究至今,尚未获得令人满意的成果,故仍用试验的方法加以研究,再辅以理论解释,因而湍流状态下液体流动的压力损失仍用式(1-37)来计算,式(1-37)中的λ值不仅与雷诺数Re有关,而且与管壁表面粗糙度Δ有关。圆管湍流时的λ值见表1-2。(https://www.xing528.com)

表1-2 圆管湍流时的λ值

注:表中d为圆管直径。

3.局部压力损失

局部压力损失是液体流经阀口、弯管、通流截面变化等所引起的压力损失。液流通过这些地方时,由于液流方向和速度均发生变化,形成旋涡(见图1-17),使液体的质点间相互撞击,从而产生较大的能量损耗。

图1-17 截面面积突然扩大处的局部损失

局部压力损失的计算式可以表达为

式中 ζ——局部阻力系数,其值仅在液流流经突然扩大的截面时可以用理论推导方法求得,其他情况均须通过试验来确定;

v——液体的平均流速,一般情况下指局部阻力下游处的流速。

4.管路系统中的总压力损失与效率

管路系统的总压力损失等于所有沿程压力损失和所有局部压力损失之和,即

应用式(1-39)计算系统的压力损失,要求两个相邻局部阻力区间的距离(直管长度)应大于10~20倍直管内径;否则,液流经过一局部阻力区后,还没稳定下来,又要经过另一局部阻力区,将使扰动更严重,阻力损失将大大增加,实际压力损失可能比用式(1-39)计算出的值大好几倍。

由前面推导的压力损失计算公式可知,减少流速、缩短管路长度、减少管路截面的突变、提高管壁加工质量等,都可以使压力损失减少。在这些因素中,流速的影响最大,特别是局部压力损失与速度的平方成比例关系。故在液压传动系统中,管路的流速不应过高。但流速过低又会使管路及阀类元件的尺寸加大,造成成本增高,有时在结构上也不允许。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。