【实例1】某电厂330MW机组锅炉末级过热器出口管排,管排间距为110mm,每排管子间距为171mm;管子规格为φ51×10mm,材质为12Cr1MoV,焊口位置为垂直固定。热处理工艺如下。

1.加热设备及材料

所用热处理机具、材料如下:

(1)DWK—360kW—A型电脑温控仪(6路36点):一台。

(2)EH—100型打点记录仪:四台。

(3)组合式炉具(2.5kW外径160mm内径54mm高300mm)。

(4)钢丝钳、#16铁丝、酸铝针刺毯。

(5)镍铬-烤铜K型简装热电偶:8只(带压片)。

(6)电源引出线:4套(按顺序编号A1、A2、A3、A4)。

(7)热电偶引出线:1根(8芯)(按顺序编号1、2、3、4)。

(8)补偿导线:4根(每根2m)。

2.热处理参数

根据DL/T869—2004,12Cr1MoV钢的热处理温度为720~750℃,取730℃,恒温时间为0.5h。

加热宽度≥60mm,保温宽度≥10×10=100(mm),保温厚度≥40mm。

采用的组合式炉具,上述要求都能满足。

升、降温速度不大于300℃/h,可选290℃/h,降温过程中300℃以下可不控制。

3.热处理操作工艺

第一步,检查设备是否能正常工作,热电偶、炉具是否完好。根据现场和所选炉具情况及热处理工艺要求,每4只焊口使用一只热电偶控温,使用一台记录仪打出一条曲线。

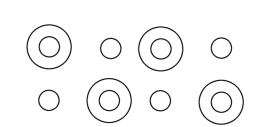

第二步,安装热电偶和加热器,如图10-22所示焊口交错处理,控温热电偶采用铁丝绑扎,绑扎在温度最高的焊缝上,其余热电偶分别布置在其它焊口的代表性位置(如低温点)

图10-22 热电偶和加热器的安装

热电偶的固定要可靠,观察测温点与焊缝是否紧密接触,确认后再用手晃动压片,压片不动为宜。固定热电偶的两根金属丝除测温处外其他部分不得相连,也不能与其他物体连接。

炉具安装时,有引出线的部分朝下,注意不要碰坏热电偶。安装使焊缝在炉具的中心部位。安装前清理焊件表面的焊瘤、焊渣等,检查固定热电偶的铁丝头,不要使其接触电炉丝,以免造成短路,损坏炉具设备。

安装完后,用铁丝将炉具与相邻的管子连接,以免炉具下滑。在每只炉具的上方覆盖少许硅酸铝针刺毯,减少上方散热。

第三步,接线。热电偶接线与电源接线要相互对应,不可接错,热电偶的补偿导线不要扭交成盘,且不能与高温处接触。4只炉具要相互串联,电源线绝缘良好,带电部分不能接地。(https://www.xing528.com)

第四步,根据措施选择参数,设定热处理工艺曲线。

第五步,开机运行。4路输出分步启动,以便观察热电偶是否与输出相对应,运行时注意对四路输出的功率进行比较,若相差10%应查明原因。处理这种规格的合金钢焊口,温度达到730℃时的输出功率冬季一般为95%,夏季为90%。随时注意天气情况,出现异常做好防雨措施,搭好防雨棚。在防雨棚下方,焊口上方用铁皮与硅酸铝针刺毯做好隔离层,使热处理工作顺利完成。

第六步,作出记录,对曲线编号,做出工作日志,对异常情况作出标注并写明处理措施。对热处理焊口与曲线对应,并对人员、时间作出详细的记录。

第七步,热处理完成后,认真检查记录仪记录的曲线,出现异常查明原因。做硬度检查,发现不合格时,查明原因重新热处理,热处理合格后作好热处理标识。

【实例2】某电厂锅炉出口主汽管道,材料为12Cr1MoV,规格φ610×90mm,水平固定位置,采用氩弧焊(GTAW)打底,焊条电弧焊(SMAW)盖面焊接,焊丝为TIG—R31,φ2.5mm,焊条为R317,φ3.2mm、φ4.0mm,请制定焊后热处理工艺。

1.选择加热方法及设备

选用DWK—C—180温控设备,采用柔性陶瓷加热器电加热。K型铠装热电偶,保温材料为硅酸铝针刺毯。

2.选择热处理参数

根据DL/T869—2004,12Cr1MoV钢的热处理温度为720~750℃,我们选中间值730℃,恒温时间为4h。

加热宽度≥6×90=540(mm),保温宽度10×90=900(mm),保温厚度≥50mm,升、降温速度≤6250/90=65(℃/h),降温过程中300℃以下可不控制。

3.加热器与热电偶选择

根据上面的参数,首先确定加热炉的规格数量。

由于管径较大,需要分区控制,计划采用4只控温点,分四区控温,控温点在焊缝上、下、左、右各布置一个。

根据管子周长估计加热炉长度:

管子的周长为610×3.14=1915.4(mm)

加热炉长度为1915.4/4=478.85(mm)

根据加热宽度及加热炉长度,可以定做专门的加热炉,也可在本单位现有的加热炉中选择组合使用。我们根据现有炉具,选用了4片520mm×450mm(10kW)的炉子及2片860mm×260mm(10kW)的炉子,4片520mm×450mm的炉子连接起来,由于炉子稍短,每两个炉子间各空出20~30mm的间隙,也基本能保证沿周向温度均匀分布,炉子沿圆周布置,略偏向焊缝一侧20mm左右,4只控温热电偶分别压在4片炉子下的焊缝中心。2片860mm×260mm(10kW)连接起来,上下布置,布置在前面4片炉子的偏离的一侧,由上、下两个控温点控温,每片炉子下设一个监视测温点。

热电偶采用K分度铠装热电偶,经校验合格。

这样共需要6路电源60kW功率进行加热。

4.热电偶、加热器及保温层的固定

热电偶采用螺丝压紧式,保证热端接触良好。

加热炉先用铁丝将接口连接好,尽量贴紧管壁绑扎牢固,然后在炉子外部用铁丝绑扎2道,防止加热过程中炉子下垂。

采用2000mm×600mm×25mm的硅酸铝针刺毯做保温材料,沿轴向平行布置两道,两道保温层搭接长度不小于100mm,敷设两层,用铁丝绑扎牢固。

上面的工作完毕,设置好安全标志,做好防雨措施。然后接线,认真检查无误后,开机设置热处理工艺曲线,开始运行。运行时要精力集中,随时注意各个温度测点的数值,发现异常情况要及时处理。

热处理完毕,对处理完的焊口要做好标识。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。