在进行热处理时,我们要通过一定的监控方式,来实现热处理的温度升、降及保温的控制,也就是温度监控。通常温度监控有两种方法,一种是人工监控,另一种是自动监控,随着科学技术的不断发展,工业自动化程度的不断提高,热处理工作一般都是通过自动监控来实现的。

(一)人工温控

这种监控方法,现在多用于火焰预热或热处理。在火焰加热的过程中,通过非接触式的测温方式,监视温度的变化,然后来调整火焰加热范围及时间,每隔一定的时间做一次记录,直到完成。

在电加热时,一般用调节电压或闭合、断开电源的方法,进行人工手动调节。在很多新型的热处理温控设备中,既有自动控制,也有手动控制,可适用不同的热处理要求。这种方法调节控制温度呈阶梯形,精度差,特别是受人的因素影响很大,对热处理的质量不能确保。但在一些对加热精度要求不高的场合,这是一种便捷的方式。另外,当自动控制系统故障时,作为一种辅助控温方式,是实现热处理工作连续性的一种有效手段。

(二)自动温控

采用自动温控设备来实现热处理温度的自动调节,完成热处理工作,这是目前采用最多的温控方式。这种温控设备采用PID调节系统,调节精度高,可实现温度的精确控制,调节精度可达到1℃以内。

在前面我们介绍的动圈式仪表中,温度调节采用的是二位调节方式,二位调节的缺点是:被调节的炉温总在一定的范围内上下波动,调节精度较低。特别是当热惯性较大时,采用调节精度更低,有时低到百分之十几。这样低的调节精度,常常不能满足新的金属材料和热处理工艺的要求。为了提高炉温调节精度,人们在生产实践中又采用了PID调节方式,调节精度可以达到0.5%。现在这些新型设备大多采用这种调节方式。

1.炉温PID自动调节系统概述

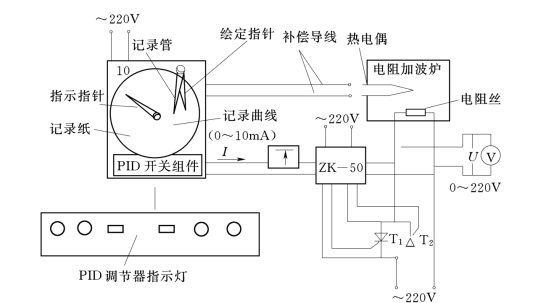

图10-16是电阻加热炉温度PID自动调节系统的示意图。图中,电阻炉是调节对象,炉温是被调节量。

图10-16 电阻加热炉温度PID自动调节系统的示意图

电炉的温度可根据仪表指示进行手动调节,也可自动调节。使用PID调节器进行自动调节时,炉温的自动调节过程如下:当电炉受到干扰(如环境温度变化,炉中装料不同)使炉温偏离给定值时,在PID调节器的输入端就有一个偏差信号(测量值偏离给定值越大,偏差信号越大。测量值大于给定值时,偏差为正,反之为负),PID调节器根据偏差信号的大小和方向可以按照与其成比例(P)、积分(I)、微分(D)的调节规律(即PID调节规律)输出0~10mA的电流,这个电流通过可控硅ZK—50触发器去改变可控硅元件的导通角,调节电炉的端电压,使炉温向着减小偏差的方向变化,直到回到预期的数值为止。由于电炉温度靠PID调节器输出电流控制,而调节器的输出电流与偏差信号成PID的关系,所以炉温与偏差信号之间也具有PID的调节规律。

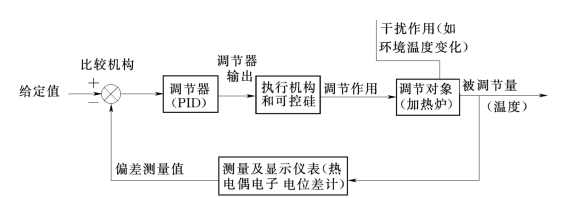

PID调节系统可用图10-17所示的方框图表示。图中![]() 表示比较机构,它是调节器的一个组成部分。

表示比较机构,它是调节器的一个组成部分。

图10-17 PID调节系统示意图

在炉温自动调节系统中,调节器是一个很重要的环节,它把被调节量与给定值进行比较,发现一个与偏差信号有关的输出信号。调节器的输出信号随输入信号(偏差信号)而变化,所依从的规律直接关系到自动调节系统受到干扰后被调节量(炉温)能否回到给定值,或者以何种途径经多长时间才能回到给定值的问题,即关系到整个系统的调节质量。所以,研究调节器的调节规律以及如何实现这些规律是非常必要的。

2.IPD调节器的调节规律及实现方法

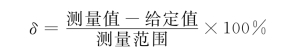

如果从自动调节系统中取出一个调节器,它的作用可用图![]() 表示,图中δ为调节器的偏差输入,习惯上常以绝对值在测量仪表全量程中所占的百分数表示,即

表示,图中δ为调节器的偏差输入,习惯上常以绝对值在测量仪表全量程中所占的百分数表示,即

例如:在图中的调节系统中,当电子电位差计的测量范围为0~1100℃,给定值温度为980℃,测量温度为969℃,其偏差δ为

![]()

图中I为调节器的输出电流,在我们所讨论的调节器中,I为直流电流,可在0~10mA的范围内变化。

所谓调节器的调节规律,就是调节器的输出信号随输入信号(偏差信号)变化的规律。这个规律常称为调节特性,可用数学公式或特性曲线表示。由于调节器的调节规律是反映调节器输入、输出变化量之间的关系,所以一般都把调节器的输入和输出信号用增量的形式表示。在研究调节器调节规律时,常采用给调节器输入端加一个特定的阶跃信号Δδ(突然增加或减小一个恒定量)的办法,看其输出信号ΔI是如何变化的。如果调节器的输出信号ΔI是按照输入信号Δδ成比例(P)、积分(I)、微分(D)的规律而变化,则该调节器称为PID调节器。

根据东北电力试验研究院实验工厂的试验进行管道焊口热处理,加热炉功率10~50kW时,PID的匹配参数P=60%、I=4、D=3.0为宜。

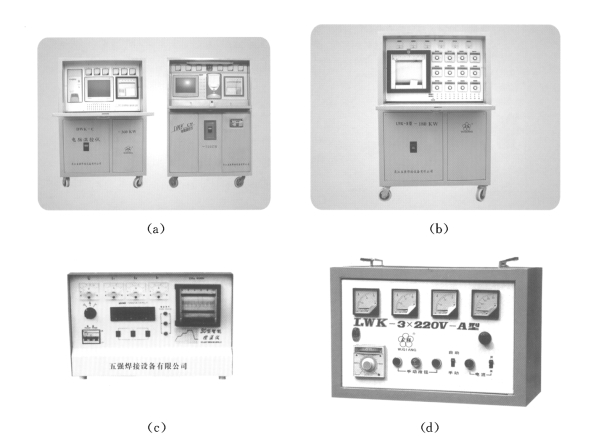

(三)热处理温控设备介绍

近些年来,自动控温、自动记录的管道焊口热处理装置不断涌现,很多厂家制造了多种型号的自动温控设备,这些设备多采用PID调节方式,有的设备还采用了模糊控制,操作简单,控温精度高。目前电站热处理常用的自动温控热处理设备型号有:DWK、LWK、ZWK及CTCS等系列产品,如图10-18所示。其中,图10-18(c)、(d)均为便携式温控电源箱,体积小,重量轻,移动方便,适用于发电厂小范围锅炉管排及管道的检修工作。图10-18(a)、(b)所示两种温控设备是较大型的,有120、180、240kW及360kW等不同的规格,适用于热处理工作量比较大的锅炉压力容器、压力管道的制造、安装。多路输出,多点控温,可实现同时对多种不同加热对象进行程序控制。同时进行很多厂家的DWK型温控设备都采用微机视窗系统,输入界面友好、方便,彩色显示屏更便于观察各路输出的运行情况,控温准确,操作方便。有的设备可将热处理记录曲线存储在硬盘中,既可作为历史记录供随时调阅,也可进行打印输出。

(https://www.xing528.com)

(https://www.xing528.com)

图10-18 电站热处理常用的自动温控热处理设备

下面,我们就以吴江某热处理设备厂生产的DWK系列微机温控设备为例,简单介绍一下这种设备的温控系统操作。

在热电偶、加热炉及保温层敷设好后,将电源线路及测量线路全部接好,检查无误,将电源线接入温控柜的输出端,热偶线与温控柜的相应端子接好,温控柜就可以通电输入控制参数了。

DWK温控系统是以PC机为基础开发的热处理设备,在每次通电后,在批处理文件的引导下,经过日期、时间的修正后自动进行系统工作状态。出现的第一个画面是模拟钟的显示,在钟的上方显示所有功能画面的标题,需要哪个画面,可用光标自由选取。如从操作次序来讲,首先应选的是操作说明画面,其次是人机对话操作画面,然后是运行状态控制画面,最后是参数表与棒图画面,共有画面五个,以下对各画面功能及操作方法作详细说明。

(1)简捷操作方法说明画面,它是以文字的形式,介绍了一些关键操作方法,以便于用户使用。

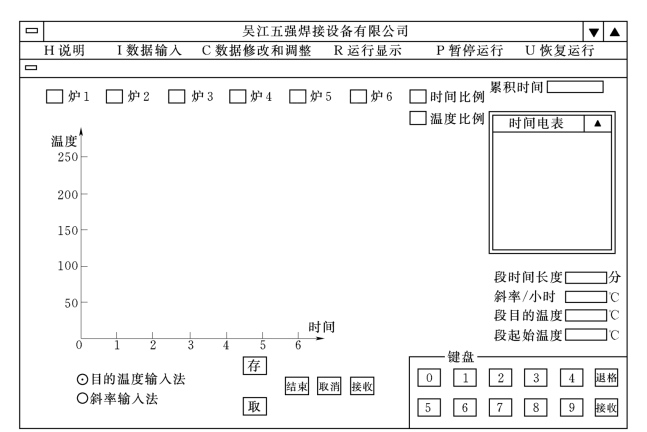

(2)人机对话操作画面(数据输入)(见图10-19)。

图10-19 人机对话操作画面

1)6炉12点的组合。每路2点为一个小画面,能任意设置温控曲线,也可以和其它炉点组合以扩展温控点和增大功率,而每炉2点只能同时接受一个计划温度的控制。

每次设置工艺曲线前先确定炉号,用光标移动到所需炉号上,按一下键,此时,炉号后的□中显示一个“×”,说明指令已接受。

在组合炉与点时,必须注意热电偶的控温点与炉号是否对应,不得接错。

2)工艺曲线的两种输入法。直角坐标中温度与时间轴比率的调整:考虑到工艺曲线在坐标中获得最佳的显示,根据最高工作温度和总的加热时间把纵横坐标作适当调整,然后再输入工艺曲线的每一个参数。调整比例可按[温度比例]键或[时间比例]键,屏幕将有菜单显示,根据菜单可选取合适的比例。

目的温度输入法:在每次开机后就自动处于目的温度输入法状态,操作时只要设置两个参数,一个参数是本段工艺曲线将要达到的温度,另一个是达到这个温度所需要的时间。

斜率输入法:用光标移动到屏幕上[斜率输入法]几个字附近,轻按一下键,此时文字后面的○变为⊙,说明已进入斜率输入法状态,操作时也只要设置两个参数,一个是升温或降温的速率(度/小时),另一个参数是将要达到的温度。

以上两种输入状态可以随时任意切换,并且在输入目的温度、时间、速率三个参数中的任意两个参数后都将显示第三个参数。

在输入参数时,先把光标移到该参数的小窗口,按一下键后,小窗口中的光标闪烁以示可以输入该参数,在输入具体数据时,若按错一个数字键,可以有[退格]键来消除该数字。

每次输入一段曲线的两个参数后,都必须按一次[接受]键,此时对应的窗口将显示出第三个参数,然后再在屏幕中间的[接受]键上按一下,这样屏幕上便显示该段曲线的图像,如对该段曲线否定,可以按一下[取消]键,每按一下[取消]键便取消一段曲线,故用该键既便于修改又可以消除画面上的工艺曲线。

工艺曲线中红色代表升温段,绿色代表保温段,蓝色代表降温段。

3)工艺曲线的储存。在输入各参数并显示出整条工艺曲线后,认为有必要储存起来,可按一下屏幕上的[存]字键,将会出现一个新的对话框,可存储工艺曲线;按一下[取]字,按对话框提示,就可将工艺曲线取出来,再次使用。

4)结束键的功能。无论是人机对话的输入形式还是用取出工艺曲线的形式,当直角坐标系中显示工艺曲线被确认后,查看一下该曲线控制的炉号是否被选中,最后轻按一下[结束键],以结束曲线输入的操作,再用光标转换到运行状态画面(见图10-20)。

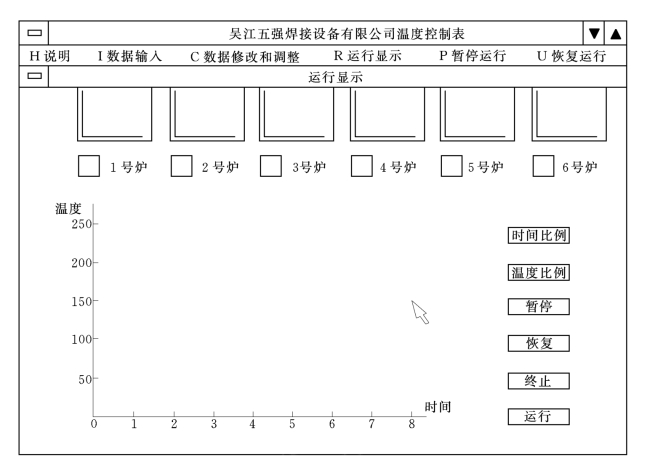

图10-20 运行控制画面

(3)运行控制画面。图中,六个小画面是6炉的工艺曲线缩小图,右侧的六个功能键只对被选中的炉号操作起作用。坐标系中可用鼠标点击小画面取到任一炉号的放大画面,以方便观察当前炉号运行至曲线的某一位置。

当从人机对话画面切换到运行显示画面后,观察工艺曲线是否已在设定的炉号中,否则要重新设置。然后选中要运行的炉号,按[运行]键进入运行状态。运行过程中,可随时使用[终止][暂停][恢复]键进行炉子的运行控制。

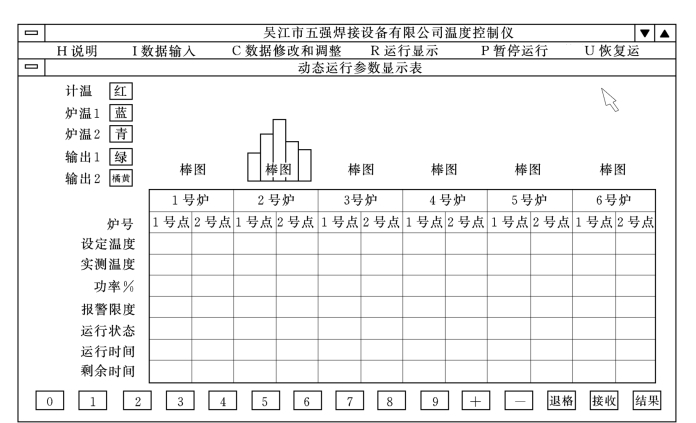

(4)动态运行参数显示表。炉子投入运行后,为了能全面观察所有数据,点击菜单中的[数据修改和调整],可进入动态运行参数显示画面(见图10-21)。在这里,我们可清晰地观察到按工艺曲线运行的计划温度、实测温度、运行时间、剩余时间等参数,以及炉子运行状态,包括正常、断偶、超温、欠温、过流、停炉、将停、待启、暂停等九种状态。所有的参数,除了实际炉温、运行时间、剩余时间、运行状态外,其它数据可根据需要修正。在顶部还设置了彩色棒图拟量显示,便于较远距离地观察到这些参数大约的数值。

图10-21 动态运行参数显示画面

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。