1.水

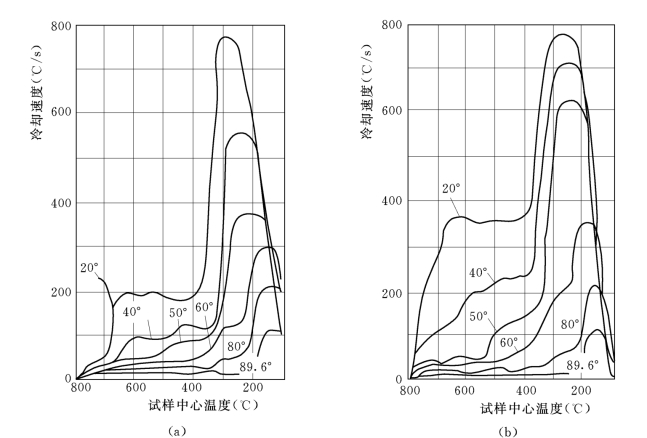

水的化学稳定性高,热容量大,具有良好的物理和化学性能,使得水成为比油和空气冷却能力都强的淬火介质。又因为水的来源广泛,价格低廉,因而成为使用最早、应用最普遍的一种淬火介质。图7-9为水在静止和流动状态的冷却速度特性曲线,可见水的蒸汽膜阶段温度较高,在800~380℃范围内。蒸汽膜阶段的冷速缓慢,约180℃/s。温度低于380℃以下才进入沸腾阶段,使冷却速度急剧上升,280℃左右冷速达到最大值,约770℃/s。也就是说,水的冷却速度特性恰恰与理想淬火介质相反。因而水作为淬火介质有如下主要缺点:①水的冷却能力随水温的变化很敏感,水温上升,冷却能力急剧下降,并使对应于最大冷却速度的温度移向低温,故使用温度一般为20~40℃,最高不允许超过60℃;②在马氏体转变区的冷却速度太大,易使工件严重变形甚至开裂;③不溶或微溶杂质会显著降低其冷却能力。因此,水一般只适用于截面尺寸不大、形状较简单的碳钢工件的淬火。

图7-9 水的冷却特性

(a)静止水;(b)循环水

2.氯化钠水溶液

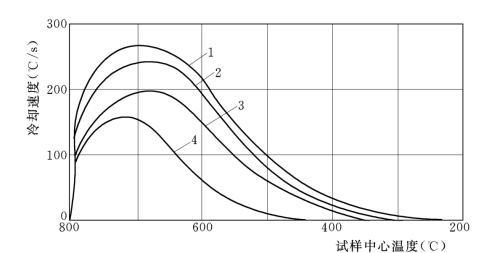

氯化钠加入水中,降低了蒸汽膜的稳定性,提高了特性温度,能显著提高水的冷却能力。当工件进入5%氯化钠水溶液中,蒸汽膜几乎立即破坏。20℃时不同浓度的氯化钠水溶液的冷却速度特性曲线见图7-10。由图可知,氯化钠浓度达到15%时,最大冷却速度的数值最大。浓度继续增大,最大冷却速度的数值反而减小。温度对10%氯化钠水溶液冷却性能的影响见图7-11。与水相比,淬火临界温度区域的冷却速度随溶液温度升高降低得比较多,而低温区间降低得少一些,整个过程冷却速度趋于均匀。

图7-10 20℃氯化钠水溶液的冷却速度特性曲线

图7-11 温度对10%氯化钠水溶液冷却能力的影响

氯化钠水溶液冷却能力强,价格便宜,应用广泛。采用5%~10%的氯化钠溶液作为淬火介质,工件不仅得到高的硬度,而且硬度均匀,因此多被用于淬透性较低的钢种。高浓度的氯化钠水溶液冷却速度变得比较小,可应用于要求变形和开裂倾向小的工件。氯化钠水溶液淬火介质的缺点是工件淬火后容易生锈,淬火后要进行仔细清洗。

3.氯化钙饱和水溶液

这种淬火介质的配制方法是将氯化钙放入淬火槽中,加水充分搅拌,使其均匀溶解。由于氯化钙淬火介质的粘度与温度及比重有关,为防止介质由于温度升高使比重和粘度下降,所以要配制成饱和溶液。淬火介质在使用过程中,溶液的比重应控制在1.40~1.46之间。比重为1.40的氯化钙饱和水溶液23℃时的冷却特性如图7-12所示。该图表明,溶液温度对介质的冷却能力影响不大。介质的使用温度一般在60℃以下,最好控制在40℃以下。

图7-12 比重为1.40的氯化钙饱和水溶液23℃时的冷却特性

1—冷却曲线;2—冷却速度特性曲线

这种淬火介质具有配制容易、冷却能力强、变形小、不易老化、原料来源广和价格便宜等优点,特别适合于45钢、40Cr钢形状复杂或壁厚变化较大的工件。以前用油淬这类钢,硬度达不到要求,使用盐水—油双液淬火,变形量过大且易发生开裂。改用氯化钠饱和水溶液后,可完全消除淬火裂纹和软点等缺陷,变形量小。

4.碱水溶液

常用的碱水溶液为苛性钠水溶液和碳酸钠水溶液。水中加入5%的苛性钠,冷却过程的第一阶段及蒸汽膜阶段几乎不存在,所以可看成冷却过程一开始就是沸腾阶段。碱水溶液使工件迅速冷却的原因基本与氯化钠水溶液相同。15%苛性钠水溶液的冷却能力最强,其特性温度比水的特性温度高,故在高温及中温区域冷却速度比水快得多,而在250℃以下的冷却速度比水慢得多。此外,由于苛性钠水溶液可与灼热工件的氧化皮相互作用析出氢气,使氧化皮迅速脱落,淬火后工件具有银白色的光亮表面。但苛性钠水溶液有较高的腐蚀性,劳动条件差,使用时应采取通风和其它防护措施。另一方面,使用过程中溶液易吸收空气中的二氧化碳逐渐改变其成分,每隔一定时期需要进行检验或更换新的溶液。

不同浓度的碳酸钠水溶液的冷却速度特性曲线见图7-13。浓度为5%时冷却能力最强,最大冷却速度可达1650℃/s左右。通常使用的3%~5%浓度的碳酸钠水溶液在650~550℃温度区间的平均冷却速度约为900℃/s,在300~200℃温度区间为50~150℃/s,对防止软点、变形和开裂有一定效果。

图7-13 不同浓度的碳酸钠水溶液的冷却速度特性曲线

碱水溶液的冷却能力随温度的升高有所降低,溶液温度过高,淬火后容易出现软点。溶液温度通常控制在60℃以下。碱水与氯化钠水溶液相似,其缺点是在淬火危险温度区域的冷却速度比较大。

5.合成淬火剂

合成淬火剂的主要成分是聚乙烯醇,附加少量的防腐剂、防锈剂及消泡剂而制成。国内生产的这种介质的组成成分见表7-8。

表7-8 聚乙烯醇合成淬火介质的组成成分(重量%)

(https://www.xing528.com)

(https://www.xing528.com)

聚乙烯醇在水中溶解后,增加了水的粘度,降低了导热系数。在冷却的第一阶段,在蒸汽膜的外面还包围一层粘性膜,工件处于两层膜的包围之中,热量不易传出,冷却速度缓慢。在第二阶段,沸腾冲破了粘性膜,加快了冷却速度。在第三阶段,工件表面形成了一层粘胶状塑料薄膜,这层薄膜导热性能差,降低了淬火危险区域的冷却速度。因此,水淬易开裂的工件采用这种淬火介质就避免了开裂,而且金相组织和硬度也完全达到了要求。这种淬火介质具有许多优点:根据钢种可合理选择溶液的浓度;冷却速度可以调节;无毒、无臭、不燃烧和使用安全等,因而在国外早已得到广泛应用。

6.油

各种矿物油、植物油均可作为淬火介质。作为淬火介质,油的性能特点主要表现在冷却性能和化学性能两个方面。前者决定它的冷却能力和冷却特性,后者决定它的使用寿命。

采用油作为淬火介质主要是因为在油中淬火,工件的变形的开裂倾向小。在冷却过程的第一阶段,蒸汽膜是由油的蒸汽和油中易挥发物质的气体组成的混合气体。油的蒸汽膜通常在500~600℃左右崩溃,比水的蒸汽膜的持续温度范围窄,导致特性温度向高温方向移动,与最大冷却速度对应的温度也跟着向高温方向移动。水与油的冷却能力的比较见图7-14。从图中可以看出,20℃10号机械油的最大冷却速度为450℃左右,而同温度的水在300℃左右。油的比重愈大、沸点愈高,冷却能力愈强。由于油的沸点比水高得多,使得油的对流冷却阶段开始得早些,使对流阶段的范围变宽。因为这个阶段的冷却速度较小(远低于水),所以不仅减小了工件表面与心部的温差,降低了热应力,同时又因为以缓慢的冷却速度通过马氏体转变温度区间,大大减小了组织应力,使工件能够安全地通过淬火危险温度区域。这是油的冷却特性,也是油的主要优点。因此,油作为淬火介质广泛应用于形状复杂、厚度不均匀的工件,它可以避免冷却速度过大引起的巨大应力。

图7-14 20℃水与20℃10号机械油冷却能力对比

1—20℃水;2—20℃10号机械油

但是,淬火油接触高温工件、空气或水,其化学性质会发生一些变化。油与灼热的工件接触会发生裂化和聚合反应,与空气可发生氧化反应,遇水还会分解变质。因此,油的主要缺点是:燃点低,易引起火灾;价格贵、成本高;高温区冷却能力较低,只能用于合金钢及小件碳素钢;容易老化,使用寿命短;有烟雾,污染环境。

7.碱浴和硝盐浴

碱浴和硝盐浴是两种不发生物态变化的淬火介质。烧碱的沸点很高,工件淬入这类介质后的冷却主要以对流和热传导方式进行。在高温区间,传导和对流的速度快,冷却速度大;在低温区间,工件和介质的温差小,传导和对流进行得慢,冷却速度也比较缓慢。这种冷却特性非常适合于形状复杂的工模具的分级淬火和等温淬火。

由于水分能使碱浴的熔点降低,流动性提高,因此碱浴应含有一定量的水分,以保持良好的流动性。另外,常在碱浴中加入少量亚硝酸盐或硝酸盐,这不仅使水分不易蒸发,改善其流动性,而且使碱浴中杂质下沉在工件表面形成一层氧化膜,这种氧化膜能防止工件锈蚀。常用的碱浴淬火介质的成分及性能见表7-9,其冷却速度特性曲线如图7-15所示。

表7-9 常用碱浴淬火介质的成分及性能

图7-15 碱浴淬火介质冷却速度特性曲线

硝盐在高温区间的冷却能力比油大但比碱浴低,而在低温区间冷却速度极小,因此是形状复杂工件分级或等温淬火的理想淬火介质,多用于碳素工具钢和合金工具钢的工模具的淬火。常用的硝盐浴成分见表7-10。170℃时硝盐的冷却速度特性曲线见图7-16,曲线1硝盐的熔点为130℃,曲线2硝盐的熔点为100℃。由图可明显地看到后者的冷却能力比前者强。同一成分的硝盐浴,随着使用温度的降低,介质与工件间的温差增大,这就增大了对流和传导的速度,其结果表现为介质的冷却能力增强,如图7-17所示。

表7-10 常用硝盐浴淬火介质的成分及性能

图7-16 硝盐浴淬火介质冷却速度特性曲线

图7-17 不同温度硝盐浴的冷却速度特性曲线

8.气体淬火介质

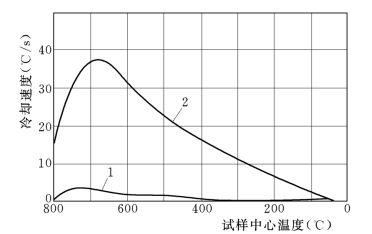

静止空气和高速流动空气的冷却速度特性曲线见图7-18,可以看出当工件温度为800℃时两者的冷却能力很快达到极大值,然后几乎呈线性关系降低,工件表面能够得到均匀一致的冷却。静止空气的冷却能力不到水的百分之一,只适用于硬化性能好的细小合金钢工件。高速流动空气适用于硬化性能好的大型高合金钢工件,可以避免由于使用其它淬火介质而产生开裂的危险。在高速流动空气中淬火,能使形状复杂和截面厚薄不一的工件获得比较均匀的机械性能。

图7-18 静止空气和高速流动空气的冷却速度特性曲线

1—静止空气;2—高速流动空气

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。