(一)淬火介质冷却能力评价

工件淬火时,能否获得所需要的冷却速度,取决于淬火介质的冷却能力。淬火介质的冷却能力,通常是指介质从工件表面夺走热量的能力。淬火介质的冷却能力可采用直接和间接的方法来评价,通常有如下五种方法。

1.冷却曲线

采用银球或其它试样,加热到800℃或900℃后投入到被测介质中,记录试样温度随冷却时间的变化关系曲线,这条曲线即可表示淬火介质的冷却能力,如图7-6所示。

2.冷却速度特性曲线

在不同冷却时刻,淬火介质的冷却能力不同,工件的冷却速度也就不同。将在某一淬火介质中工件的温度和冷却速度之间的关系称为该淬火介质的冷却速度特性。冷却曲线不能显示工件在不同温度下的冷却速度,对冷却曲线进行微分计算就可得到冷却速度随温度变化的曲线。图7-7即为对图7-6进行微分计算后得到的冷却速度特性曲线。冷却速度特性曲线能较全面地反映淬火介质的冷却能力,故应用也比较广泛。

图7-6 试样在20℃氯化锌—苛性钠水溶液中的冷却曲线

图7-7 20℃氯化锌—苛性钠水溶液冷却速度特性曲线

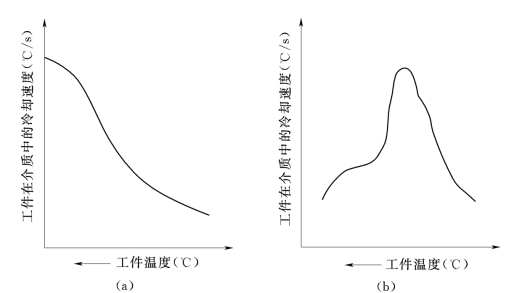

没有物态变化的淬火介质和有物态变化的淬火介质由于其冷却机理、淬火冷却过程截然不同,因而其冷却特性也有很大差异。图7-8为两类介质的冷却速度特性曲线。

图7-8 两类淬火介质的冷却速度特性

(a)没有物态变化的淬火介质;(b)有物态变化的淬火介质

3.淬火介质的换热系数

换热系数表征了工件与周围介质的换热能力,因此可以反映淬火介质的冷却能力。为评价淬火介质的冷却能力,可采用下式简便地定义换热系数

![]()

式中 h——换热系数,kcal/(m2·h·℃);

Q——在Δt时间内工件向介质散发的热量,kcal;

S——淬火介质与工件接触的表面积,m2;

TW——工件表面的温度,℃;

T0——淬火介质的温度,℃;(https://www.xing528.com)

Δt——时间,h。

介质的换热系数并非常数,它随工件表面的温度和淬火介质的温度而变化。换热系数可以直接测量,但一般比较困难,通常根据冷却曲线通过逆运算来求得。

4.淬火介质的冷却强度

冷却强度是判断淬火介质的非常重要的方法之一。为了反映不同介质对工件的冷却能力,并便于相对比较,规定以18℃静止水的冷却能力作为标准,定义其冷却强度H=1。某介质的冷却强度就用在该介质中的淬火效果与在18℃静止水中淬火效果的比值来表示。这样H值反映了介质相对冷却能力的大小。表7-5为几种常用淬火介质的冷却强度。

表7-5 几种常用淬火介质的冷却强度

虽然这种方法得到了广泛应用,但只能粗略估计不同种类的淬火介质的冷却能力。为了精确反映由于介质组分等因素变化对冷却能力的影响,可采用冷却曲线来求得淬火介质的冷却强度值H(cm-1)。根据冷却曲线上试样表面温度由800℃降低到300℃所需要的时间(s),查表7-6就可得到相应的H值。

表7-6 淬火介质的冷却强度值H(cm-1)

5.淬火工件的硬度或硬化层的深度

对于同一工件,淬火后的硬度或硬化层的深度主要与淬火介质的冷却能力有关,因此可用来间接和简便地评价淬火介质的冷却能力,多用于生产时对几种淬火介质的冷却能力进行相互比较。通常采用一组化学成分、形状和尺寸均一致的试样加热后分别在不同的淬火介质中冷却,根据表面的硬度值和硬化层的深度,就可说明各淬火介质冷却能力的相对大小。

(二)淬火介质冷却能力影响因素

决定和影响淬火介质冷却能力的因素,不外乎介质的物理性质和使用时的工作条件(如介质的初始温度和是否搅拌等)。这些因素都是通过改变介质三个不同冷却阶段的时间起作用的。比如,凡是使蒸汽膜阶段延长的因素都会降低介质的冷却能力;凡是延长沸腾阶段的因素都能提高介质的冷却能力。也就是说,蒸汽膜阶段与对流阶段短而沸腾阶段长的介质,即特性温度高而沸点低的介质,其冷却能力强。特性温度与沸点的高低主要由介质本身的物理性质决定,但也受外界因素的影响而发生变化,因此可将其影响因素分为内在因素和外在因素。

1.内在因素的影响

介质的比热、汽化热、蒸汽压、导热性、粘度和表面张力等均为其内在因素。其中,介质的汽化热是决定第一、二阶段冷却强烈程度的最主要的因素。液体介质的汽化热与比热愈大,其吸热能力就愈强,冷却能力也就愈强。介质的比热基本决定着第三阶段的冷却速度。比热愈小、粘度愈大、流动性愈差,就越不利于对流散热。此外,表面张力愈小,介质就越容易与工件表面接触而越易带走热量。总之,汽化热与比热大而表面张力和粘度小的介质具有较强的冷却能力。对给定的某种介质,在一定的条件下,这些性质都是固定值,也就是说这些性质是介质的固有性质,因而它们的冷却能力基本上也是确定的。

2.外在因素的影响

(1)添加剂。为了改善淬火介质的冷却性能,常在其中添加某些物质。根据加入的目的的不同,可将添加剂分为四种:①提高蒸汽膜稳定性的添加剂:所有不溶于或微溶于淬火介质的物质,均能提高蒸汽膜的稳定性。如在水中混入油或肥皂等物质,形成悬浊液或乳浊液,能加速蒸汽膜的形成和提高蒸汽膜的稳定性,从而降低了水的冷却能力;②降低蒸汽膜稳定性的添加剂:与淬火介质形成溶液的物质均能降低蒸汽膜的稳定性。如水中溶入盐、碱等物质后,当水剧烈汽化时,它们的微粒沉积在工件表面上成为气泡的核心,使蒸汽膜提前破裂,提高了水的冷却能力;③在工件表面上形成导热性能差的薄膜的添加剂:如水中加入聚乙烯醇时,能在工件表面形成极薄的塑料膜,这层塑料膜的导热性能差,因而降低了工件的冷却速度;④为改善淬火介质其它性能而加入的添加剂:如加入的抗氧化剂、光亮剂、防锈剂及防腐剂等,也在不同程度上影响了淬火介质的冷却性能。

(2)温度。温度变化对淬火介质的冷却能力有明显的影响,但影响规律随介质而异。水及水溶液的温度升高会降低其冷却能力,但两者降低的程度有所不同。对油则相反,温度升高,流动性变好,有利于散热,冷却能力将增大,粘度大的油表现得更加明显。

(3)搅拌。当表面温度高于介质的特性温度时,淬火介质的搅拌能破坏稳定的蒸汽膜,使冷却的第二阶段提前到来,提高冷却速度,并使工件冷却均匀。淬火介质的搅拌可通过工件搅动或介质循环或二者结合的方式来实现。但应注意控制搅拌的速度,过大的搅拌速度将会在工件截面尺寸急剧变化的地方形成涡流,造成冷却不均匀,带来有害的作用。表7-7为搅拌程度对各种淬火介质的冷却强度H的影响。由表可见,用喷射水的方法冷却,其冷却强度为静水时的四倍。这是因为喷射水冷却不存在蒸汽膜阶段,工件的冷却完全靠喷射到表面上的水的汽化来进行,冷却能力显著增加。

表7-7 搅拌程度对各种淬火介质的冷却强度H的影响

(4)工件表面状态。工件表面覆盖一层盐壳、薄氧化膜或无水硼砂等,在冷却时有利于促进蒸汽膜的破裂,从而加快工件的冷却。但当氧化膜过厚,则有相反的影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。