涂装是为了对能够满足实际使用的材料,进行一定时间内的防护、装饰以及其他表面性能的提升或实现而设计并执行的材料表面处理工艺。涂装当中,涂料性能将决定对材料表面进行涂装处理之后,能否满足设计要求。因而涂料是涂装选材的重中之重,决定整个涂装设计与涂装处理的成败。

想要有效地选择能够满足相应性能和装饰需求的涂料,就必须对涂料有一定的了解,熟悉各种类别涂料的优缺点,甚至对于颜填料的功能与性能都有所了解。而涂料可根据不同的分类标准做出多种分类。本书按照涂料成膜基料物质的结构和性能做分类标准,分别进行介绍。按成膜基料物质的分类,可以把涂料分为无机涂料和有机涂料两大类。

(1)无机涂料

无机涂料的成膜物质主要有:硅酸盐、磷酸盐、铬酸盐三大成膜物质,其中硅酸盐涂料是应用最为广泛的无机成膜物质,硅酸盐类的物质有硅酸钾/钠、硅酸锂以及无机陶瓷涂料,该类涂料主要是用于无机富锌涂料以及无机耐高温涂料等领域。其中在无机富锌涂料当中,由于硅酸盐类涂料所形成的涂膜具有极佳的耐候性,且环保性能极佳,在早期的富锌涂料中被广泛地应用,但是该涂料只能在现场进行配制和施工,给应用带来诸多不便,同时该成膜物质耐水以及耐潮气等性能不佳,因而后续涂料发展的过程中,其应用逐步被局限。

磷酸盐成膜在涂料行业当中,主要应用于钢铁件在进行了酸洗和水洗之后,为了保证钢铁表面短期不产生锈蚀而进行磷化处理,使钢铁表面形成磷化膜。由于磷化形成的膜的可调配性能比较差,因而在涂料行业当中,基本上只有在钢铁表面做磷化的时候会利用磷酸盐成膜。由于磷元素作为水污染的重要有机物质,磷化的废水含有大量的磷酸盐,易造成水体的富营养化,因而为了环保,磷的排放受到了严格控制。当前磷化在涂装产业当中的应用日趋规范,做磷化处理的企业都必须按照相应的要求进行含磷污水 处理。

铬酸盐当中重铬酸盐具有自身成膜的功能,同时具有强氧化性,能够对钢铁表面进行氧化、钝化,在早期钢铁材料的防腐当中具有相当的地位,甚至在多种金属钝化领域中有极为重要的价值。但是重铬酸盐含有六价铬,是一种能够给人和动物带来极大伤害的重金属物质。因而当前重铬酸盐在涂装行业的应用仅局限于极为特殊的相关领域当中,且随着环保型防腐产品的不断进步,未来铬酸盐体系涂料的市场空间将会越来越小。

作为基础成膜物质的无机涂料的还有陶瓷涂料,实际上陶瓷涂料属于硅酸盐类无机涂料。最早陶瓷涂料要经过高温烧结而成,具有耐高温、高硬度、耐磨、抗划伤等性能,广泛用在耐极致高温的行业以及耐火材料领域当中。此外,陶瓷涂料还应用于钢铁防腐的涂装处理工艺,以及热喷镀等表面处理工艺。该类处理方法,也将喷涂成膜的高温金属作为涂料使用。

(2)有机涂料

在涂料行业当中,通常讲到的涂料就是指有机涂料,而根据有机涂料主体成膜物质的化学结构,我们可以将有机涂料分为以下几大类。

① 丙烯酸涂料

丙烯酸涂料是以聚丙烯酸酯类树脂为基础的成膜物质,通过加入耐候颜填料、耐候添加剂等物质,经研磨、调漆等工艺制备而成的涂料。其成膜物质的主体结构有两种,如图2—2所示。

图2—2 丙烯酸树脂的主体结构分子式

无论是哪种聚丙烯酸酯的均聚物都难以成为涂料成膜物质,因而丙烯酸树脂通常都是以共聚物形式呈现,而且绝大多数的丙烯酸树脂都是多种单体(丙烯酸丁酯、丙烯酸甲酯、甲基丙烯酸甲酯、丙烯酸乙酯、羟基丙烯酸酯、苯乙烯等)共聚而成的。由于丙烯酸酯共聚物(苯乙烯等芳香类单体共聚除外)的结构对于光波的主吸收峰处于太阳光广谱之外,所以涂料用丙烯酸树脂具有优异的耐光性和抗户外老化性能。其中聚甲基丙烯酸酯的户外耐候性趋近于聚四氟乙烯等氟碳聚合物的耐候性。

可用于丙烯酸树脂共聚的常用单体如表2—1所示。

表2—1 丙烯酸树脂单体及对涂膜性能的影响

丙烯酸树脂的合成设计是根据成膜物质的性能要求,选择不同单体以及添加量,通过控制合成过程来控制树脂的分子量及分布,最终确定制备出丙烯酸树脂。

在涂料应用当中丙烯酸树脂主要有两大类:热塑性丙烯酸树脂和热固性丙烯酸树脂。用不同性质的丙烯酸树脂制备的涂料,便拥有了相应丙烯酸树脂的性能。

热塑性丙烯酸树脂是指在树脂合成过程中不加或添加极少量的反应官能团的单体,仅选择丙烯酸酯类单体和少量特殊功能单体聚合制备而成。热塑性丙烯酸树脂又分为溶剂型热塑性丙烯酸树脂和水性热塑性丙烯酸乳胶。

溶剂型热塑性丙烯酸树脂通常的重均分子量为80 000 ~ 90 000,具有优良的耐候性、保光性、耐化学药品性和耐水性,附着力好、能够抛光,但树脂分子量较高,树脂黏度大,只能通过高溶剂比例开稀之后使用,通常该类树脂形成的涂膜不会太厚,涂膜丰满度不够,柔韧性、抗冲击性能、耐腐蚀性能以及耐热性能都比热固性丙烯酸树脂加热固化后形成的涂膜差。最大的弊端就是具有受热发黏,低温发脆的性能缺陷。

水性热塑性丙烯酸乳胶通常重均分子量在10万以上,该体系制备的涂料具有丙烯酸树脂的耐候性、保光性、附着力好等性能优点,依旧存在耐腐蚀性、柔韧性、抗冲击性、耐热性不佳的弊病,且由于乳化剂的存在,其耐化学药品性和耐水性下降;也正因乳化之后乳胶黏度较低,施工性好,所以可实现较高的施工固含量。

热固性丙烯酸树脂是指带有反应官能团的单体和丙烯酸酯单体共聚而成的一类具有反应活性的聚合物。最初热固性丙烯酸以溶剂型为主,随着水性热固性丙烯酸树脂的市场需求的增多,人们在单体当中引入亲水基团,进而有了水性丙烯酸树脂和水性丙烯酸乳胶等产品。热固性丙烯酸树脂要依据树脂本身所带的反应基团选择适当的交联剂才能最终形成热固性丙烯酸涂膜。其中热固性丙烯酸树脂的官能单体和对应交联剂如表2—2所示。

表2—2 热固性丙烯酸树脂的官能单体与对应交联剂

热固性丙烯酸树脂具有优良的耐候性、保光性、耐化学药品性、耐水性、抛光性及较好的附着力,而且能够具有较高的施工固含量,进而有更好的光泽和饱满度,由于最终涂膜形成了交联网状结构,使得涂膜具有较好的抗热性,也避免了受热发黏、遇冷发脆的缺陷。但涉及自交联以及常温反应的交联剂时,不能长期储存,需在规定时间内用完。

丙烯酸涂料基于自身结构的多样性,可满足诸多应用要求,其应用领域极为广泛,几乎涵盖了日常民用和工业用途的涂料领域。其适用于汽车、船舶、机械设备、矿山、家具、仪器仪表、建筑内外墙、地坪、金属制品、户外广告牌、护栏等金属或非金属表面的装饰和防护涂装。

② 环氧涂料

环氧涂料泛指含有两个或两个以上环氧基团的有机高分子树脂作为主体成膜基料的涂料。环氧树脂分子结构当中含有活性环氧基团、羟基以及醚键、胺键、酯键等极性基团,所以对于金属、陶瓷、玻璃、混凝土、木材等极性基材有优良的附着力,环氧树脂自身有很强的内聚力,分子结构致密,具有很好的力学性能,耐酸碱盐以及油类化学品,耐水、耐腐蚀性能、绝缘性能优良,固化收缩率低,具有一定的耐热性等。但是环氧树脂当中含有芳香醚键(最常用的双酚A型环氧树脂),涂膜在日光(尤其是紫外线)照射后易发生降解断链,易失光、逐渐粉化,同时固化温度通常要求在10℃ 以上。

环氧树脂种类较多,而且新品种也不断增多,分类方法也有多种。我们就以最为常见的按照化学结构进行分类,则环氧树脂可分为缩水甘油类环氧树脂和非缩水甘油类环氧树脂两大类。

a.缩水甘油类环氧树脂

缩水甘油类环氧树脂可看成缩水甘油(![]() )的衍生化合物。主要有缩水甘油醚类、缩水甘油酯类和缩水甘油胺类这三小类。由于在涂料行业当中最常用的为缩水甘油醚类环氧树脂,因而下面我们着重介绍该类环氧树脂。

)的衍生化合物。主要有缩水甘油醚类、缩水甘油酯类和缩水甘油胺类这三小类。由于在涂料行业当中最常用的为缩水甘油醚类环氧树脂,因而下面我们着重介绍该类环氧树脂。

缩水甘油醚类环氧树脂是指分子中含有缩水甘油醚的化合物,应用最为广泛的是双酚A二缩水甘油醚(Diglycidyl Ether of Bisphenol A,DGEBA),约占总体环氧树脂应用的85%,DGEBA的化学结构式如图2—3所示。

另外,缩水甘油醚类环氧树脂还有双酚F二缩水甘油醚(Diglycidyl Ether of Bisphenol F,DGEBF)、双酚S二缩水甘油醚(Diglycidyl Ether of Bisphenol S,DGEBS)、氢化双酚A型环氧树脂、线型酚醛环氧树脂、脂肪族缩水甘油醚环氧树脂、四溴双酚A环氧树脂。

图2—3 双酚A二缩水甘油醚化学结构式

以上的环氧树脂都因自身结构的不同拥有不同的性能特点,如双酚A型环氧树脂,双酚A骨架使得涂膜具有强韧性和耐热性,同时亚甲基使其具有柔韧性,醚键使其具有耐化学药品性能,羟基赋予涂膜的反应性和黏结性。双酚F型环氧树脂黏度低于双酚A型环氧树脂,双酚S型环氧树脂具有更好的耐温变和耐热性能,氢化双酚A型环氧树脂,固化慢,但是涂膜具有耐候性,溴化环氧树脂则具有阻燃性能等。

b.非缩水甘油类环氧树脂

非缩水甘油类环氧树脂有线性脂肪族环氧树脂、脂环族环氧树脂和混合型环氧树脂。线性脂肪族环氧树脂具有较好的耐老化性能,在复合材料领域有部分应用。脂环族环氧树脂具有高耐热和耐老化性能,常用于高耐热性的复合材料领域。混合型环氧树脂是一些特种环氧树脂,如海因环氧树脂、难燃环氧树脂、环氧弹性体以及有机硅环氧树脂等。

环氧树脂在涂料当中作为重要的基体树脂,以其优越的性能应用于工业和生活中的方方面面,如水利、交通、机械、电子、家电、汽车及航空航天等领域。

③ 聚氨酯涂料

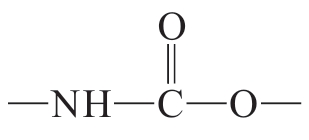

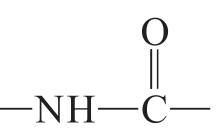

聚氨酯涂料是以聚氨酯树脂作为主体成膜基料,再根据涂料设计加入相应的颜填料和添加剂,通过相应的涂料制备工艺制备而成的。聚氨酯是聚氨基甲酸酯的简称,分子结构以氨基甲酸酯( )作为特征结构单元。而氨基甲酸酯是由异氰酸酯基与羟基通过逐步加成聚合反应形成的,常规的形成聚氨酯分子的反应结构式如图2—4所示。(https://www.xing528.com)

)作为特征结构单元。而氨基甲酸酯是由异氰酸酯基与羟基通过逐步加成聚合反应形成的,常规的形成聚氨酯分子的反应结构式如图2—4所示。(https://www.xing528.com)

图2—4 聚氨酯合成反应结构式

聚氨酯在涂料领域当中主体分为单组分和双组分。其中单组分涂料有氨酯油、氨酯醇酸、封闭烘烤型和湿气固化型。双组分有催化固化型和多羟组分固化型。但是从聚氨酯的性能分类来讲,无论是单组分还是双组分都是由异氰酸酯基与羟基的反应所形成。聚氨酯的性能主要由多元醇和异氰酸酯的结构决定,多元醇主要分为聚酯多元醇和聚醚多元醇,而常用的异氰酸酯如下所示。

a.甲苯二异氰酸酯(Toluene Diisocyanate,TDI)

2,4—TDI

2,6—TDI

b.二苯基甲烷二异氰酸酯(Diphenyl-methane-diisocyanate,MDI)

MDI

2,4′—MDI

2,2′—MDI

c.六亚甲基二异氰酸酯(Hexamethylene Diisocyanate,HDI)

OCN—CH2CH2CH2CH2CH2CH2—NCO

d.异佛尔酮二异氰酸酯(Isophorone Diisocyanate,IPDI)

TDI是涂料应用领域中用量最大,应用最为广泛的二异氰酸酯结构的聚氨酯,价格低廉,但易挥发,有明显刺激性和毒性,涂膜易泛黄,耐候性差。MDI相对TDI挥发性低、毒性低,由其制备的涂膜强度高、耐磨性好,但耐候性差、易泛黄。HDI也有较强的挥发性和毒性,价格较高,但是其制备的聚氨酯涂膜具有高耐候性、保光性和保色性,常用于户外聚氨酯涂料当中。为了避免挥发和引起中毒,通常以HDI三聚体形式应用。IPDI所制备的聚氨酯漆膜具有较好的保光性、不泛黄、耐候性好,通常用于户外用聚氨酯涂料,通常也以IPDI三聚体形式应用。

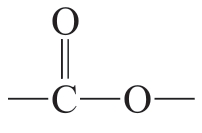

由于聚氨酯是由多异氰酸酯和多元醇(胺)逐步聚合反应生成的,因而其分子结构当中除了氨基甲酸酯基团( )外,大分子链上往往还含有醚基(—O—)、酯基(

)外,大分子链上往往还含有醚基(—O—)、酯基( )、脲基(

)、脲基(![]() )、酰胺基(

)、酰胺基( )等基团,因此大分子间很容易生成氢键。基于聚氨酯树脂自身结构,在涂料应用领域当中,涂膜具有极佳的物理机械性能,如坚韧、耐磨、丰满、高光泽,能够应用于家居各个方面的装修;涂膜还具有耐腐蚀性和电器绝缘性,能够应用于防腐蚀和电器绝缘等领域;脂肪族聚氨酯结构对于光的主吸收峰不在太阳光的广谱范围之内,具有极佳的耐候性(耐候性优于常规丙烯酸树脂),通过低温固化或室温固化,在汽车、轨道交通、航空航天、桥梁、大型建筑等领域可表现出持久的耐候、耐腐蚀性。

)等基团,因此大分子间很容易生成氢键。基于聚氨酯树脂自身结构,在涂料应用领域当中,涂膜具有极佳的物理机械性能,如坚韧、耐磨、丰满、高光泽,能够应用于家居各个方面的装修;涂膜还具有耐腐蚀性和电器绝缘性,能够应用于防腐蚀和电器绝缘等领域;脂肪族聚氨酯结构对于光的主吸收峰不在太阳光的广谱范围之内,具有极佳的耐候性(耐候性优于常规丙烯酸树脂),通过低温固化或室温固化,在汽车、轨道交通、航空航天、桥梁、大型建筑等领域可表现出持久的耐候、耐腐蚀性。

以上对三大类最为常见、应用最为广泛的涂料进行了相对详尽的介绍,以下的六大类涂料,我们将以更为简单的方式做个笼统性的介绍,不再做详细的介绍。如遇到针对性的涂料,可选择更为专业的书籍对此进行深入了解。

④ 聚酯涂料

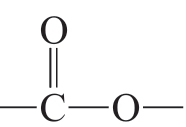

聚酯涂料是以聚酯树脂为主要成膜物质的涂料。聚酯树脂是由多元醇和多元酸缩聚而成。基于多元酸的选择不同,聚酯树脂可分为不饱和聚酯、饱和聚酯、对苯二甲酸聚酯等。聚酯树脂与聚氨酯树脂的区别在于聚酯树脂分子中不含有氨基“—NH—”。应用于涂料的聚酯树脂主要以热固性聚酯树脂为主,因为在树脂的合成过程中多元醇的过量使得树脂具有固化基团—OH,树脂分子当中还有一定量的羧基,羧酸能够促进—OH与氨基树脂当中的—NR2发生反应。涂料用聚酯的分子量通常不会太高,因而聚酯类涂料能够实现高固低黏的施工,进而能够形成高光、高丰满度、高膜厚的涂膜。由于分子结构当中大量存在酯键( ),涂膜具有较好的韧性、耐磨性、抗冲击性和耐划伤性。同时聚酯结构对阳光没有显著的吸收,涂膜保光保色性、耐候性极好,长期受阳光照射后无失光、泛黄现象。

),涂膜具有较好的韧性、耐磨性、抗冲击性和耐划伤性。同时聚酯结构对阳光没有显著的吸收,涂膜保光保色性、耐候性极好,长期受阳光照射后无失光、泛黄现象。

由于分子链带有酯基,聚酯涂膜耐水性略差。聚酯树脂涂料广泛应用于低污染的高固体分涂料、汽车配件涂料和汽车原厂光油领域,粉末涂料也有很大一部分为聚酯粉末。

⑤ 醇酸涂料

醇酸涂料是指以醇酸树脂为主要成膜物质的涂料。醇酸树脂是由多元醇、邻苯二甲酸酐和脂肪酸等物质缩聚而成的。根据所选用的脂肪酸碳链的长短,醇酸树脂可分为干性、半干性和非干性三大类。其中干性产品在钢铁短期防腐领域中被广泛应用,由于在钢铁防腐应用当中必须加入催化剂才能使得醇酸涂料获得干燥,而催化剂的加入一方面加速了产品的干燥,但是在涂膜发挥防腐作用的过程中,催化剂也会促进涂膜的老化。同时由于醇酸当中含有大量的苯环结构,对于太阳光谱具有较强的吸收峰,容易发生黄变。

对于非干性醇酸树脂的固化,该类产品要与氨基树脂混合后,再经高温烘烤成膜,或者作为双组分产品与异氰酸酯固化成膜。这类产品实际上就是具有苯环结构的聚酯氨基烤漆和聚酯型聚氨酯结构的涂料,其与聚酯烤漆和聚氨酯烤漆涂膜的区别在于,该类产品的耐候性并不好。

醇酸树脂固化成膜后,具有光泽度高、韧性好、附着力强、耐磨性好以及良好的绝缘性等特点,不同类型的醇酸涂料在市场当中都得到了广泛的应用。

⑥ 环氧酯涂料

环氧酯是酯化型环氧树脂的简称,为环氧树脂的改性产品之一,由植物油与环氧树脂经酯化反应而制得。根据树脂溶剂的不同,环氧酯可分为水溶型、无溶剂型和溶剂型三种。可配制成气干型环氧酯涂料,涂膜对金属的附着力强,具有优良的抗水性、耐碱性、耐化学腐蚀性,涂膜坚韧、耐冲击力,主要应用于环氧酯涂料及腻子。也可配成氨基烤漆用丙烯酸或聚酯氨基涂料配套的底漆或中间涂膜品种。

环氧酯在许多物理性能与成膜机理方面与醇酸树脂相似,耐候性则与环氧树脂类似,但环氧酯在抗黏接性、抗弯、耐水、耐化学药品等许多性能方面更优于醇酸树脂。

⑦ 硝基涂料

硝基涂料的主要成膜物是硝化棉,实际配漆需要添加其他树脂(例如丙烯酸和醇酸树脂等)来调节漆膜的软硬以满足实际应用需求。通常在使用过程中,还需要加入一些增塑剂,如邻苯二甲酸二丁酯、二辛酯、氧化蓖麻油等,以提高涂膜的柔韧性。硝基涂料几乎没有办法实现水性化,至今都是以油性体系在市场当中使用。

硝基漆可分外用清漆、内用清漆、木器清漆及各色磁漆共四类,硝化棉能够有效地提高涂膜硬度以及耐磨性,但是硝化棉的耐候性较差,因而主要用于耐候要求不高的室内应用领域。

⑧ 硅涂料

硅涂料是指含有有机硅烷单体、有机硅低聚物或者有机硅高聚物的涂料体系。硅涂料在一定的条件下能够固化/交联成膜,起到耐久性防护或者装饰的作用。硅涂料当中的有机硅,其主链上的“—Si—O—Si—”键具有极佳的稳定性,因此硅涂料具有良好的耐热性能和耐化学品性能、优异的耐候性和耐腐蚀性能、出众的保光保色性能。硅类树脂分子量通常不高,尤其是硅氧烷类树脂,即便是无溶剂的树脂,依旧具有较低的黏度。因而硅涂料通常可配制成高固含量甚至是无溶剂体系,硅涂料体系仅含有少量溶剂,或者仅在固化过程中释放少量低分子醇类化合物,是一种新型的环保涂料。

另外有机硅自身结构当中,与Si原子相连的烷氧基数量较多,并且具有可水解性(同一硅原子上烷氧基水解活性不同),因此,硅涂料成膜物具有良好的结构可设计性,可以根据实际需要来控制硅涂料成膜物的结构,从而满足客户不同的、个性化的需求。其中将Si原子两边设计成甲基之类的疏水基团时,该类有机硅树脂就会有极低的表面能,由此具有很好的疏水防水性能,可以广泛应用于石材及混凝土结构的耐久性防护。

⑨ 氟碳涂料

氟碳涂料是指以氟树脂为主要成膜物质的涂料;又称氟碳漆、氟涂料、氟树脂涂料等。氟树脂涂料由于引入的氟元素电负性大,碳氟键能强,具有特别优越的各项性能,如耐候性、耐热性、耐低温性、耐化学药品性,而且具有独特的不黏性和低摩擦性。

经过几十年的快速发展,氟涂料在建筑、化学工业、电器电子工业、机械工业、航空航天产业、家庭用品等各个领域得到广泛应用,成为继丙烯酸涂料、聚氨酯涂料、有机硅涂料等高性能涂料之后,综合性能最高的涂料产品。目前,应用比较广泛的氟树脂涂料主要有聚四氟乙烯(Poly Tetra Fluoroethylene,PTFE)、聚偏氟乙烯(Poly Vinylidene Fluoride,PVDF)、氟烯烃—乙烯基醚(Fluoroethylene Vinyl-Ether,FEVE)共聚物树脂三大类型。

⑩ 其他涂料

除了上述所讲述的常用的九大类涂料以外,还有很多的涂料类别,其中一大类便是粉末涂料(不能按前述九大类来区分),另外还有很多特种涂料的存在,在此不做赘述。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。