稀相气力输送装置主要是依靠强大的气流把粉状或粒状物料流态化,使之在气流中形成悬浮状态,然后按工艺要求沿着相应的输送管路将散料从一处输送到另一处。气力输送装置按其工作原理可分为吸送式、压送式和混合式3种类型。气力输送装置主要特点如下:①设备简单,结构紧凑,操作方便,工艺布置灵活,选择输送线路容易,从而使工艺配置合理;②系统的密闭性好,可防止粉尘及有害气体对环境的污染;③有较高的生产能力,并可进行长距离输送;④动力消耗较大,此外还须另外配备压气系统和分离系统,设备费用较大。

1.气力输送装置的类型

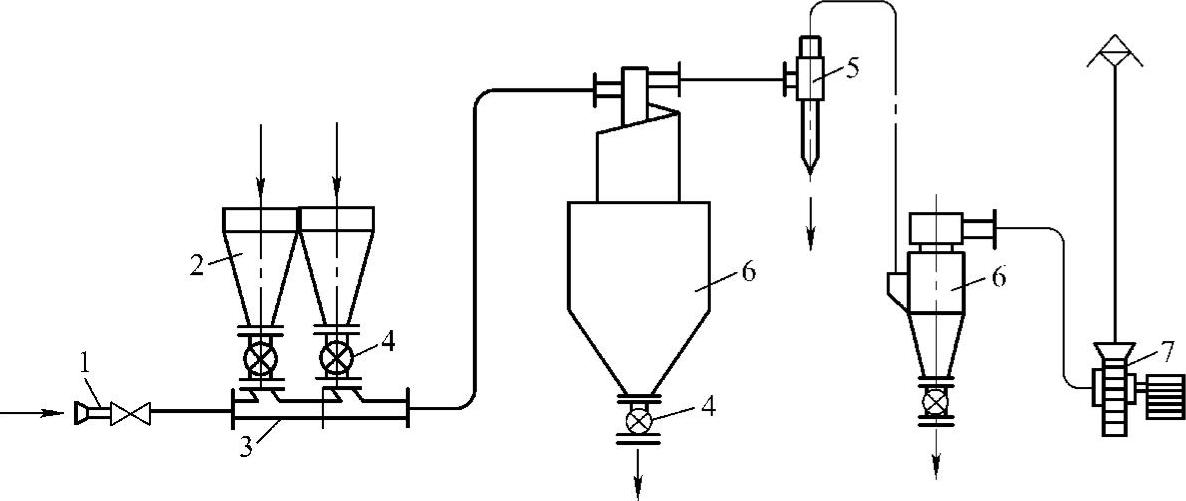

图6-35 低压吸送式气力输送装置

1—进气口 2—除尘器灰斗 3—受料器 4—给料器 5—闭风器 6—分离器 7—风机

(1)吸送式气力输送装置 吸送式气力输送装置如图6-35所示。它的原理是,依靠风机或真空泵首先使整个系统形成一定的真空度,然后在压差的作用下空气与物料同时被吸入输料管内,而后再输送到卸料器,此时空气和物料分离,物料由卸料器底部卸出,而含有粉尘的气流继续输送到除尘器,以清除其中的粉尘,最后经除尘的气流通过鼓风机直接排入大气中。

这种装置的主要特点是动力消耗较大,输送量较小,输送距离不能过长。因为距离一旦过长,其阻力也会相应加大,这时就要提高系统的真空度,而吸送系统的真空度通常不能超过50.7~60.8kPa(0.5~0.6atm),否则空气将变得稀薄而使携带能力降低,从而影响正常工作。此外,该装置可以同时在多次装料,然后再集中在一处卸料。适用于输送堆积面积广或存放在深处、低处且无粘性的粉粒状物料。

需要注意的是,吸送式气力输送机要求管路系统严格密封,避免漏气。为了减少鼓风机的磨损,通常要对进入鼓风机的空气进行严格的除尘。

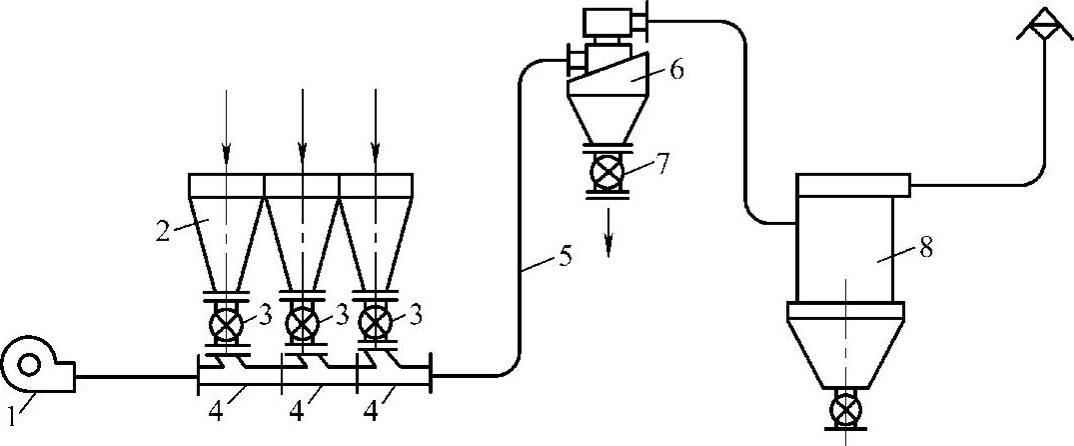

(2)压送式气力输送装置 压送式气力输送装置如图6-36所示。它的原理是,依靠鼓风机产正压力将供料器内的物料压送到卸料器,并在卸料器内把物料从空气中分离出来,再经卸料器底部卸出,而含有粉尘的气流经除尘器净化后直接排入大气中。

图6-36 低压压送式气力输送装置

1—风机 2—除尘器灰斗 3—供料器 4—受料器 5—输料管 6—卸料器 7—闭风器 8—分离器

这种装置的主要特点是输送量大,输送距离长,输送速度较高;能在一处装料,然后在多处卸料;但动力消耗也较大。适用于输送粉粒状略带粘性的物料。此外,通过鼓风机的是清洁空气,所以鼓风机的工作条件较好。但由于这种装置的供料器要把物料输送到高于大气压的输料管中,因而它的结构较复杂。

(3)混合式气力输送装置 混合式气力输送装置是将吸送式和压送式两种气力输送装置组合在一起构成的。它具有两者的共同特点:能在多处装料又能在多处卸料,输送量较大,输送距离较远。它的缺点是结构较为复杂,另外进入风机中的空气含尘较多,使得鼓风机的工作条件变得较差。

2.气力输送装置的主要部件

气力输送装置主要由供料器、输料管路、卸灰装置、除尘装置、风管及其附件、消声器及气源设备等组成。下面对一些主要部件进行介绍。

(1)供料器 供料器的作用是把物料送进输料管,并使物料与输料管中的空气充分混合,使物料在空气气流中悬浮。常用的供料器有以下几种。

①吸嘴:它是吸送式气力输送装置的供料器,较适合输送流动性较好的粉粒状物料。当吸嘴插入到物料堆中时,由于输料管内处于吸气状态,外界空气随同物料同时被吸送到输料管里面。

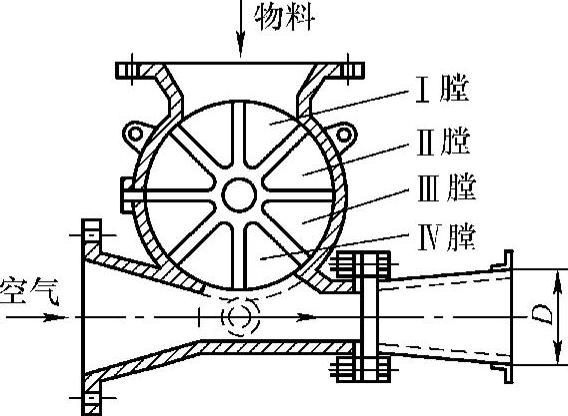

②旋转式供料器:它在吸送式气力输送装置中用于卸料,在压送式气力输送装置中用于供料,如图6-37所示。一般适用于流动性较好、磨琢性较小的粉粒状和小块状物料。它的优点是结构紧凑,维修方便,能连续定量供料(供料量可根据转速调节),有一定程度的气密性;缺点是转子与壳体磨损后易漏气。

从图6-37可看出,该供料器的主要构件是转子和壳体,其中转子上的叶片将供料器分成若干个空间,当转子在壳体内旋转时,物料从上部料斗下落到空间Ⅰ,再转到空间Ⅱ、Ⅲ,而后在空间Ⅳ将物料排出,这样逐次进行,使供料器无论在什么时刻均能保证最少有两个叶片起密闭作用,以防止输料管中的气体漏出。

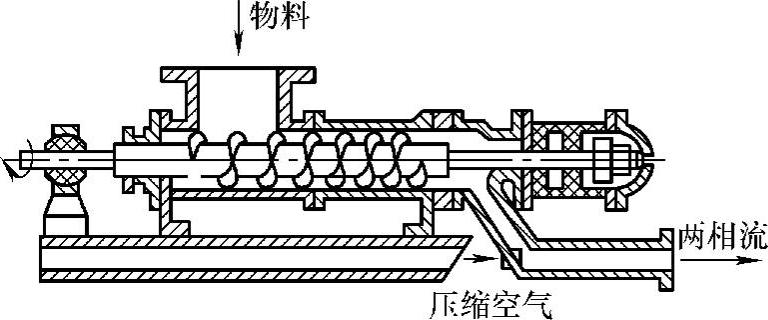

③螺旋式供料器:这种供料器壳体内有一段变螺距的螺旋,如图6-38所示,由于螺旋的螺距从左至右逐渐减少,使进入螺旋的物料越压越紧,这样可以防止压缩空气通过螺旋倒回泄漏。在混合室的下部设有压缩空气的喷嘴,当物料进入混合室时,压缩空气将其吹散并使物料加速呈悬浮状态进入输料管。

图6-37 旋转式供料器

图6-38 螺旋式供料器

(2)输料管路 输料管系统通常由直管、弯管、软管、伸缩管、回转接头、增速器、管道联结部件等根据工艺要求配置组成。通常对管路的要求是密封性应良好,管路长度力求短些,弯管要尽量少,弯管处曲率半径应大于管径的5~10倍。

(3)卸料装置 卸料器是把随气流一起进入的物料从气流中分离出来的一种设备,因此也叫分离器。常用的卸料器可分为重力式、离心式等。

①重力式卸料器:物料和气体混合物同时进入卸料器后,由于卸料器的容积很大,使得物料和气体混合物的速度骤然降低,同时也使气流失去对物料的携带能力,最后物料受重力作用从混合物中沉降分离出来,而细尘则随空气从卸料器顶部排出。

②离心式卸料器:离心式卸料器又叫旋风分离器。这种卸料器在分离粉状物料时效率可达到80%以上,且结构简单,容易制造,在气力输送方面应用得非常广泛。

(4)气源设备 对气源设备的要求是:能供应必需的风量和风压;在风压变化时风量变动要小;有少量粉尘通过时也不发生故障;耐用,操作和维修方便;用于压送装置的气源设备,排气中不能含油分和水汽。吸送式气力输送装置常采用离心式风机和罗茨鼓风机,而压送式气力输送装置常采用空气压缩机。低压压送式装置也可使用罗茨鼓风机。

3.气力输送系统设计计算

(1)设计参数

①粉尘颗粒的计算直径(dc):粉尘颗粒较细又不均匀时,取粉尘的平均直径作为计算直径。粉尘粒径较大时,用粉尘的最大直径作为计算直径。

②质量混合比(m):质量混合比(m),即单位时间内输送的粉尘质量Gc(kg/h)与所需空气质量G(kg/h)的比值,即

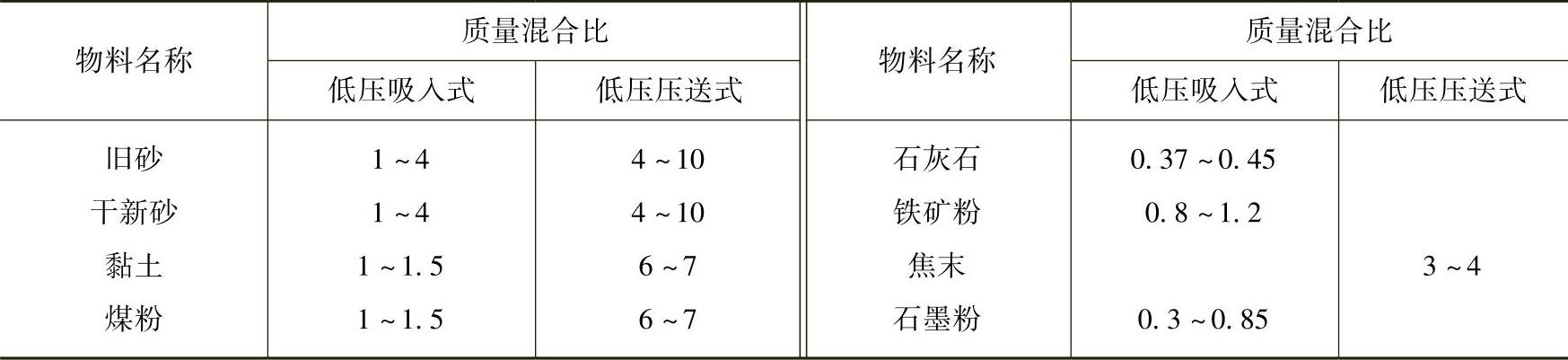

质量混合比与粉尘特性、输送系统形式和输送距离等因素有关,设计时可参考表6-23。

表6-23 几种常见物料的质量混合比

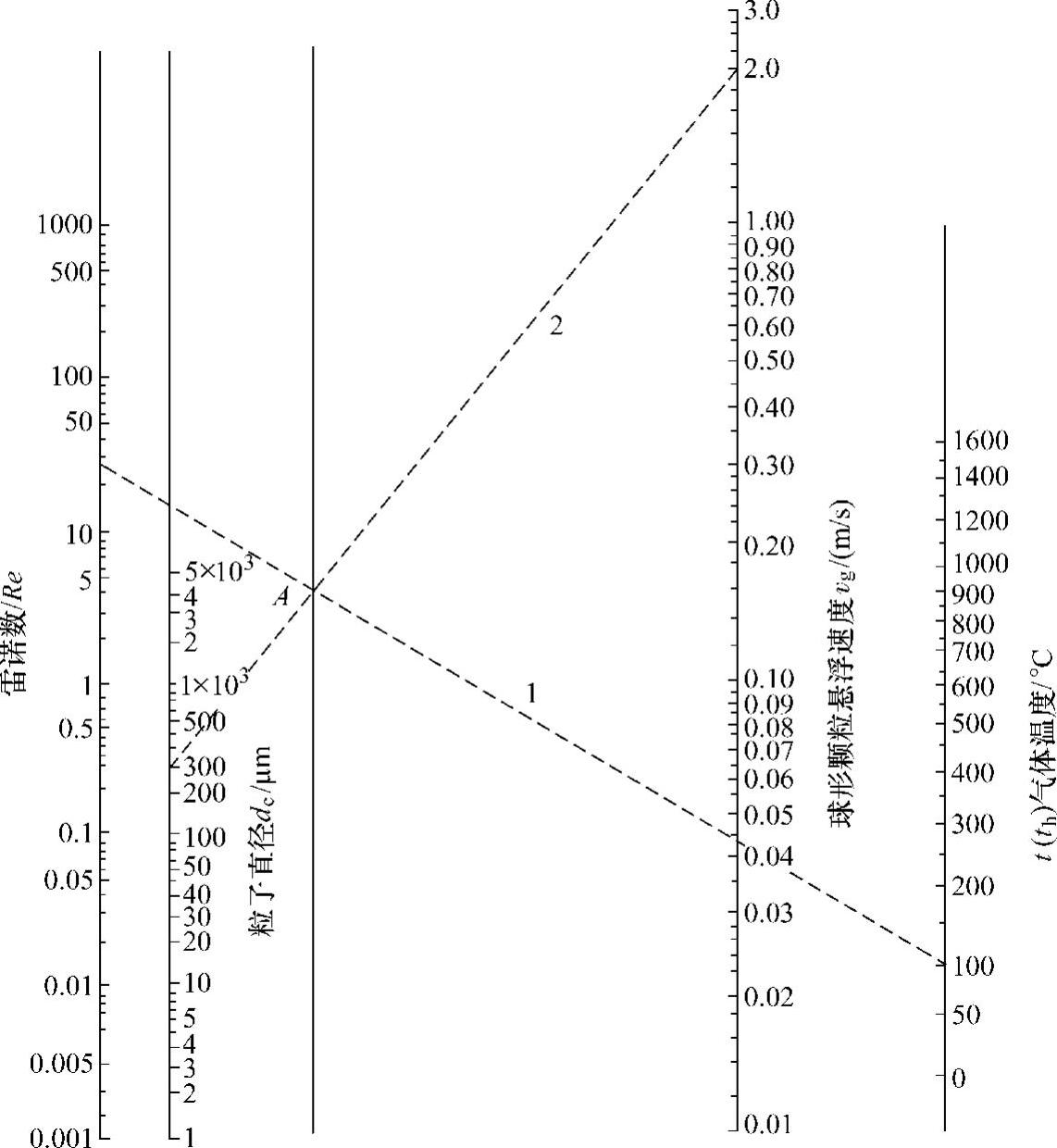

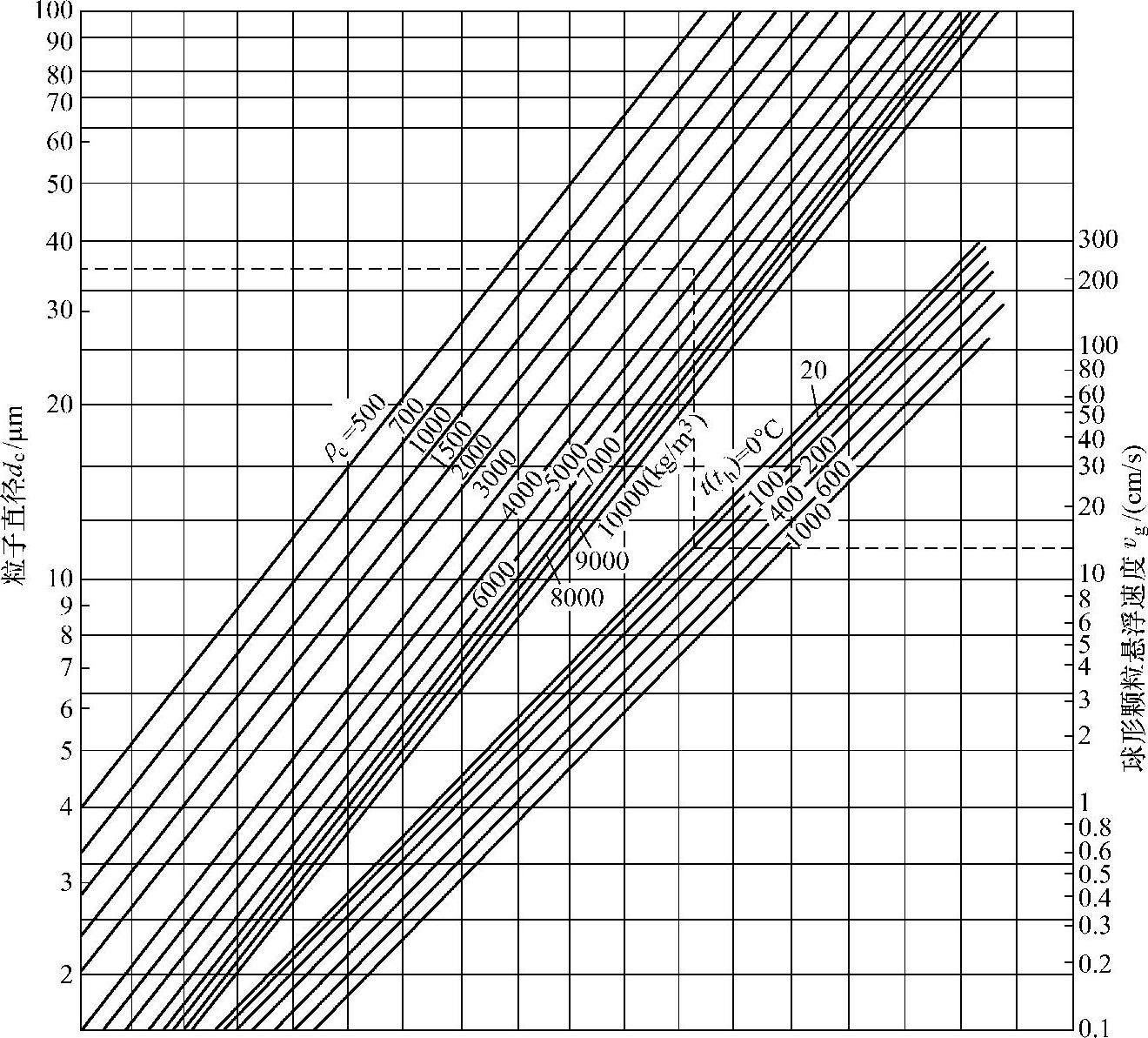

③粉尘颗粒的悬浮速度(vx):粉尘颗粒的悬浮速度,一般应通过试验或计算确定;为简化计算,可用线解图6-39、图6-40求得球形颗粒的悬浮速度,然后用形状修正系数修正,即

vx=0.6vg (6-22)

式中 vg——悬浮速度(m/s);

vx——修正后的悬浮速度(m/s)。

图6-39 求解球形颗粒粉尘悬浮速度(vg)的线解图(适用于100μm<dc<500μm)

图6-40 求解球形颗粒粉尘悬浮速度(vg)的线解图

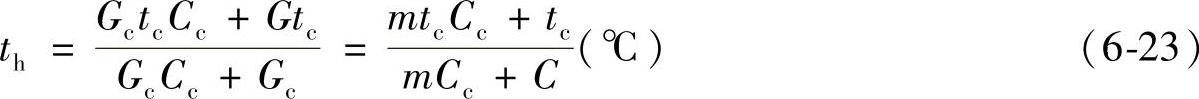

在图6-39、图6-40中t为空气温度,当输送常温粉尘时,用室外空气温度;当输送高温粉尘时,用粉尘与室外空气的混合温度。混合温度可按下式计算:

式中 th——混合温度(℃);

Gc——粉尘输送量(kg/h);

G——空气量(kg/h);

tc——粉尘温度(℃);

t——室外空气温度(℃);

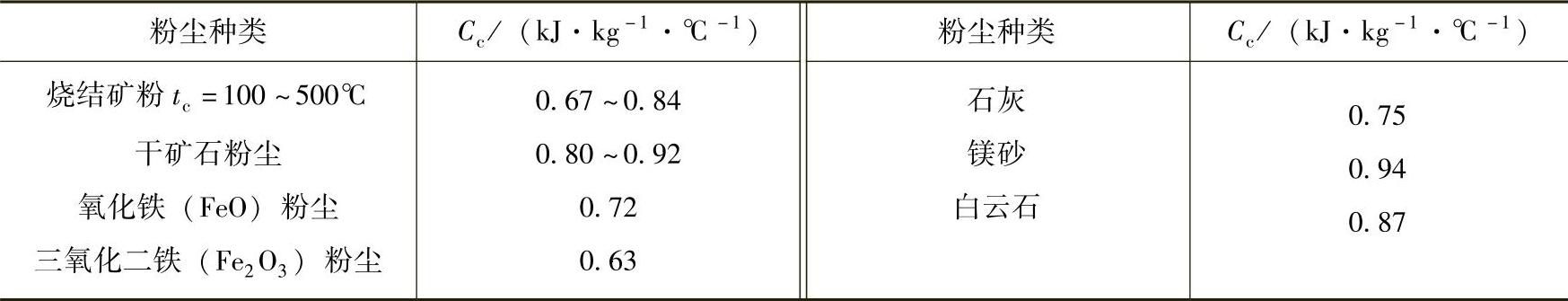

Cc——粉尘的比热容[kJ/(kg/·℃)],见表6-24;

C——空气比热容[kJ/(kg/·℃)]。

表6-24 粉尘的比热容

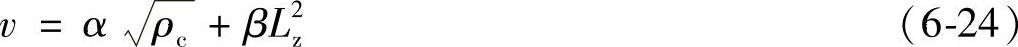

④粉尘的输送速度(v):粉尘的输送速度可采取经验数据,当缺乏数据时,对于吸入式系统的始端(给料端)的空气速度及压送式系统末端(卸料端)的气流速度(v)按下式估算。

式中 v——输送粉尘的气流速度(m/s);

α——速度修正系数,按表6-25取值;

ρc——粉尘的密度(t/m3),取物料真密度值;

β——系数,β=(2~5)×10-5,干燥粉尘取小值,湿的、易成团的、摩擦性大的粉尘取大值;

Lz——输送管道的折算长度(m),为输送管道(水平、垂直或倾斜)几何长度(ΣL)和局部构件的当量长度(ΣLt)之和。

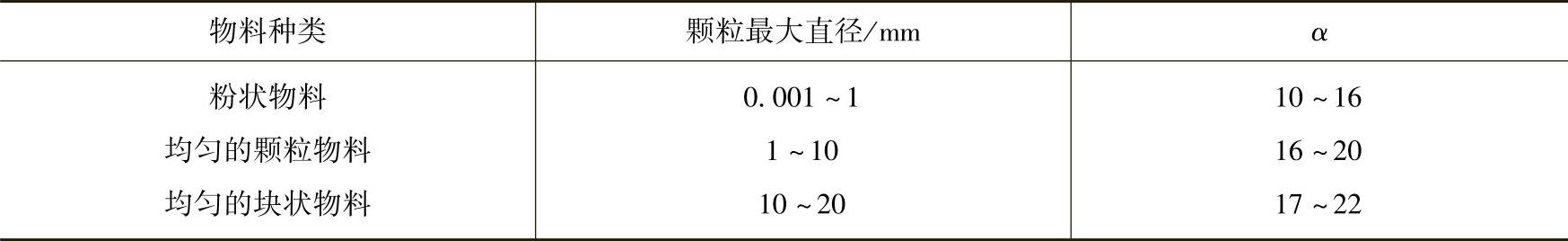

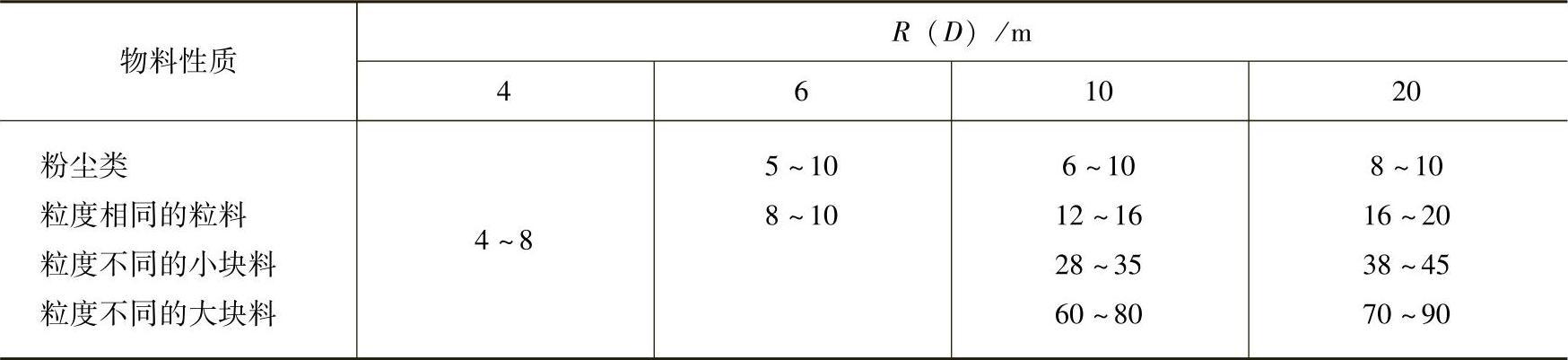

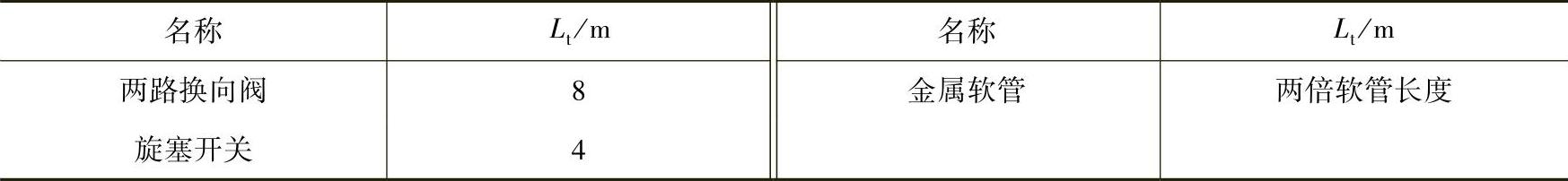

各种局部构件的当量度见表6-26、表6-27、表6-28。

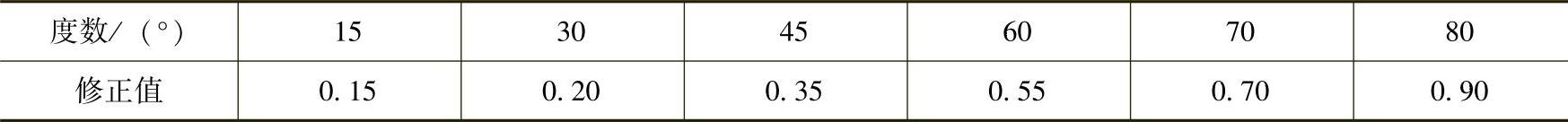

表6-25 速度修正系数α

表6-26 α=90°时弯管的当量长度Lt

注:1.密度大的物料取表中大值,密度小的物料取小值;

2.当α<90°时,表6-26数值按表6-27修正。

表6-27 α<90°时的修正值

表6-28 其他构件的当量长度

当输送管道总长不超过100m时,式(6-24)中的βL2z可不考虑。

按经验,常温粉尘的输送速度,一般不超过20~25m/s,最大不超过50m/s。

(2)系统的压力损失计算 气力输送装置的总压力损失可按下式计算:

式中 △p——管路总压力损失(Pa);

φ——安全系数,取1.1~1.2;

△pg——给料装置的压力损失(Pa);

△pgi——给料起动的压力损失(Pa);

△pt——物料提升的压力损失(Pa);

△pm——输送管道的摩擦阻力(Pa);

△pw——弯管的压力损失(Pa);

△pj——构件(分离器、除尘器)的压力损失(Pa);

△pL——净空气管道或排气管道的压力损失(Pa)。

a.净空气管道或排气管道的压力损失(△pL)净空气管道或排气管道的压力损失(△pL)为管道摩擦阻力(△p(L))和局部阻力(△ps(z))之和,可按除尘管道计算。

b.输送管道的摩擦阻力[△pm]

△pm=△H(m)(1+km) (6-26)

式中 △pm——输送管道摩擦阻力(Pa);

m——质量混合比(kg/kg);

k——由试验确定的系数,当缺乏试验数据时,可按下式计算:

式中 D——净气管道摩擦阻力(Pa);

α1——系数;(https://www.xing528.com)

v——输送速度(m/s);

vx——悬浮速度(m/s);

c.给料装置的压力损失(△pg)

式中 △pg——给料装置压力损失(Pa);

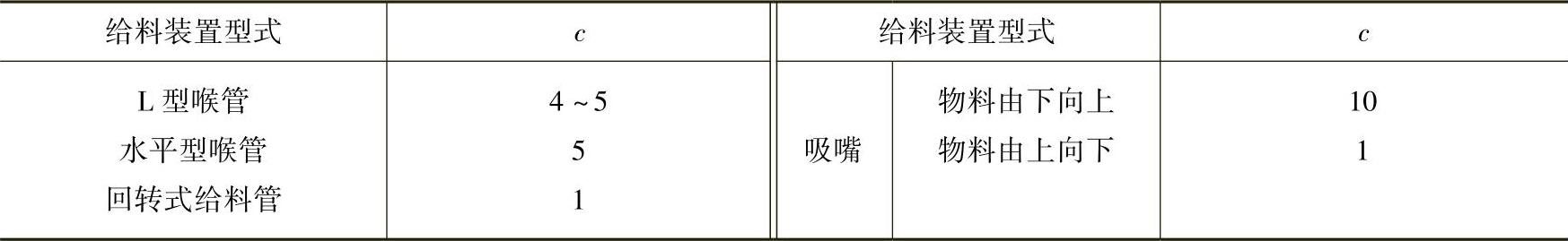

c——由给料装置型式确定系数,按表6-29采取;

m——质量混合比(kg/kg);

ρ——气体的密度(kg/m3);

v——输送物料气流速度(m/s)。

表6-29 系数c值

d.物料起动的压力损失(△pgi)

对负压系统:

对正压系统:

式中 △pgi——物料运动的压力损失(Pa);

β1——物料在输送管道内运动的速度(vc)与输送管道内气流速度(v)比值的二次

方,即

其他符号同前。

e.物料提升的压力损失(△pt)

式中 △pt——物料提升压力损失(Pa);

h——物料的提升高度(m);

其他符号同前。

f.弯管的压力损失(△pw)

式中 △pw——弯管压力损失(Pa);

ξ——净空气管道弯管的局部阻力系数,按除尘管道计算中有关数据采取;

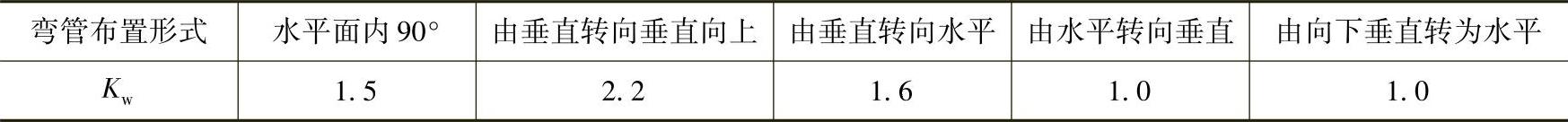

Kw——系数,按表6-30采取;其他符号同前。

表6-30 系数Kw值

g.构件(分离器、除尘器)的压力损失(△pj)气力输送装置的分离器、除尘器的压力损失计算方法与除尘系统的除尘器相同,其阻力系数为:重力分离器ξ=1.5~2.0;离心分离器(座式分离器)ξ=2.5~3.0;袋式除尘器ξ=3.0~5.0。

(3)动力设备的选择和功率计算

1)动力设备的选择:选择动力设备所依据的压力△p(Pa)应考虑输送气体温度,当地大气压力与标准状况不同,应加以修正。考虑到系统漏风和系统压力的变化,选用风机的风量和全压应比计算值大10%~20%。

2)动力设备的功率计算

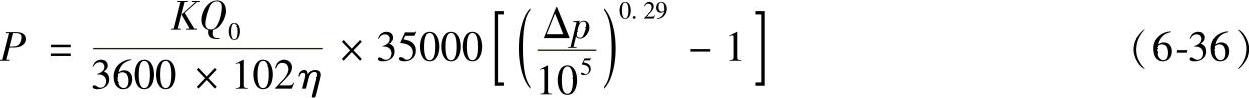

离心通风机(9-26型)功率(P)

罗茨风机功率(P)

式中 K——容量安全系数;

Q0——选择风机所依据的风量(m3/h);

△p——系统计算压力损失,以绝对压力(Pa)代入;

η——风机绝热效率,η=0.7~0.9。

(4)设计步骤

包括:①分析原始资料,掌握粉尘特性,如颗粒直径、密度、温度、流动性及含湿量等;②根据输送距离、提升高度、输送量和其他特点确定气力输送装置形式;③绘制系统布置草图;④选定质量混合比(m);⑤计算空气量(G、Q);⑥计算粉尘颗粒的悬浮速度(vx);⑦确定输送管道内气流速度(v),并计算管道直径(D);⑧确定分离器、除尘器型号;俞计算系统压力损失;⑩计算动力设备功率并选定设备型号。

4.气力输送计算举例

已知条件:除尘器收集下来的铁矿粉用气力输送装置输送,粉尘输送量Gc=3000kg/h;粉尘平均计算直径dc=34.4μm;粉尘堆积密度Pc=3.89t/m3;粉尘温度tc=50℃;当地大气压B=101963Pa;空气温度t=20℃;水平输送距离L=108.7m(水平管100m,倾斜水平投影长8.7m);提升高度h=15m(倾斜管与水平夹角60°)。计算系统压力损失,并选择风机。

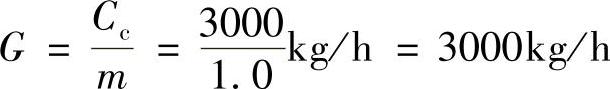

解:1)选定质量混合比(m)由表6-23查得,负压式系统输送铁矿粉取m=1.0kg/kg。

2)空气量(G):

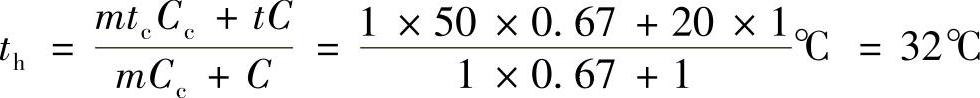

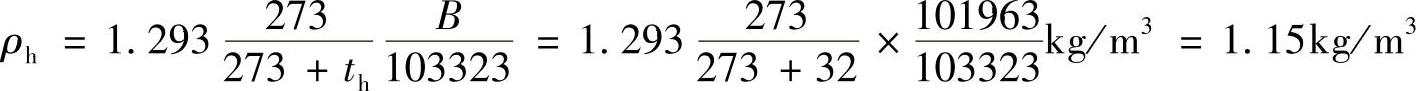

3)粉尘颗粒的悬浮速度(vx)。因dc<100μm用图6-39求解vg,其中粉尘与空气的混合温度(th),由表6-24取粉尘比热容Cc=0.67kJ/(kg·℃)

混合温度下空气密度(ρh)

由dc、ρc、th,从图6-39查得vg=13cm/s,则

vx =0.6×0.13m/s=0.078m/s

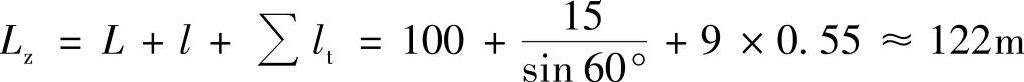

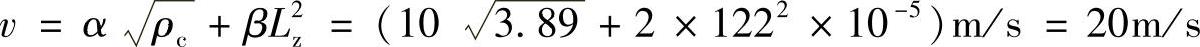

4)确定输送管道内气流速度(v)及输送管道直径(D)输送管道上弯管R/D=5,α=60°,当量长度由表6-26查得为9,并按表6-27修正,则输送管道折算长度

由表6-25取α=10并取β=2×10-5、ρc=3.89t/m3

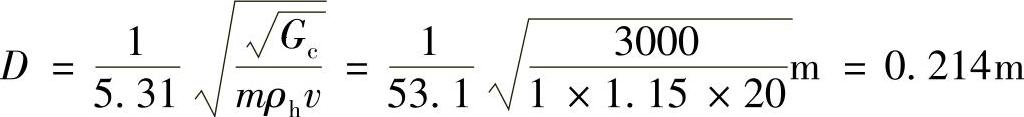

计算输送管道内径

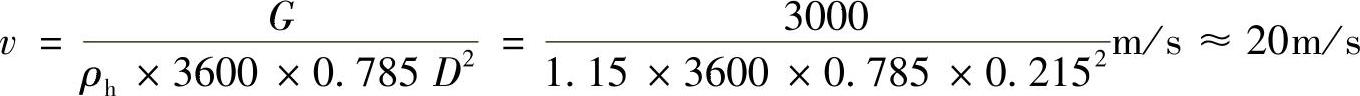

取输送管道内径D=0.215m,管道内气流速度:

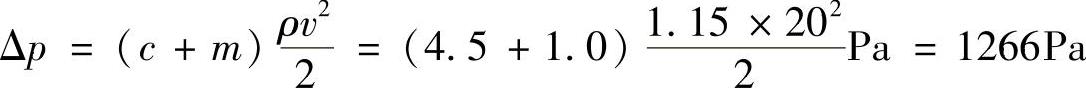

5)系统压力损失(△p)

a.给料装置的压力损失(△p)选用L形喉管,由表6-29查得c=4.5

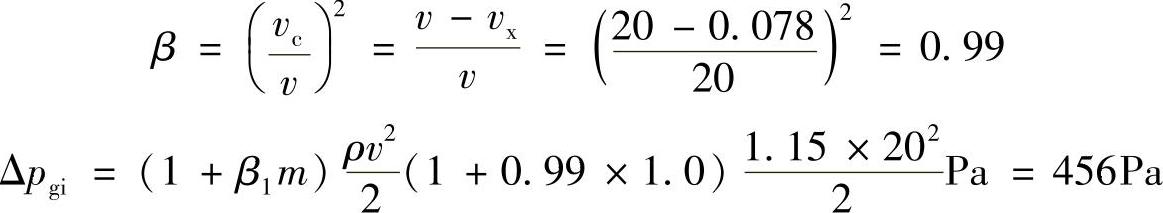

b.粉尘起动的压力损失(△Hgi)

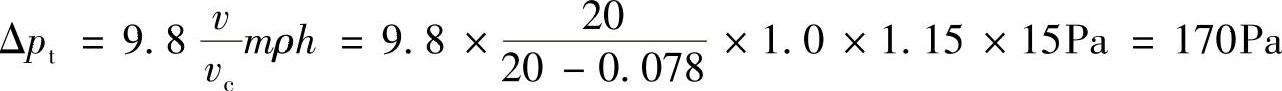

c.粉尘提升的压力损失(△pt)

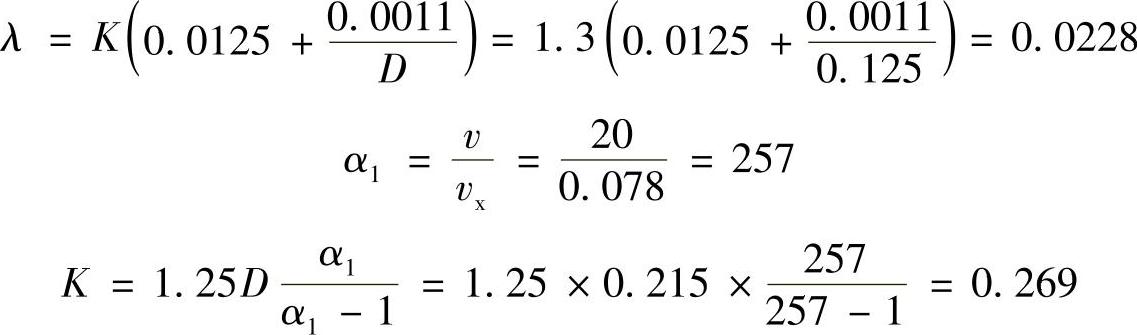

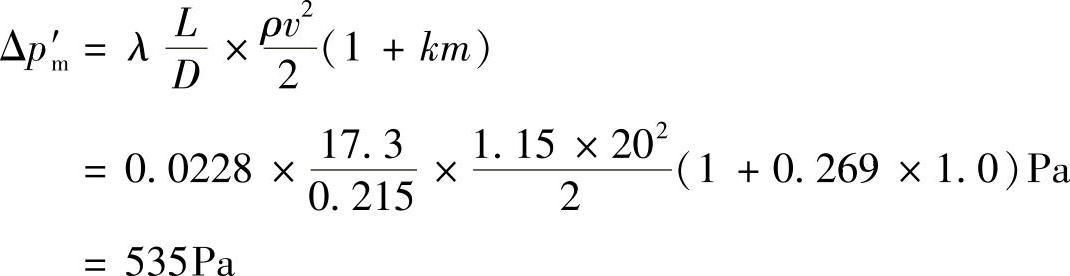

d.倾斜输送管道(与水平夹角60°)的摩擦阻力(△p’m)

倾斜管道长度L1=15/sin60°=17.3m

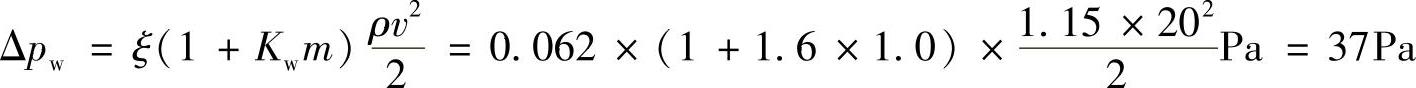

e.弯管的压力损失(△pw)弯管R/D=5,α=60°,ξ≈0.062,并按表6-30取Kw=1.6,

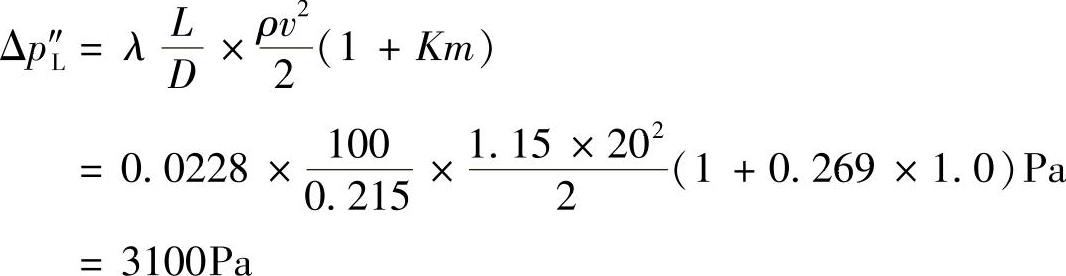

f.水平输送管道的摩擦阻力(△p"L)

g.分离器、除尘器的压力损失(Σ△p)用CLK型旋风除尘器作为分离器,排气净化采用脉冲袋式除尘器,压力损失均按除尘器资料采用:

分离器(CLK型旋风除尘器)1030Pa

脉冲袋式除尘器1373Pa

Σ△pj=(1030+1373)Pa=2403Pa

h.排气管道的压力损失 排气管道的压力损失按除尘管道计算,按经验数据,每米排气管(包括局部构件)压力损失13~15Pa。排气管总长23.5m,则

△H=15×23.5Pa=352Pa

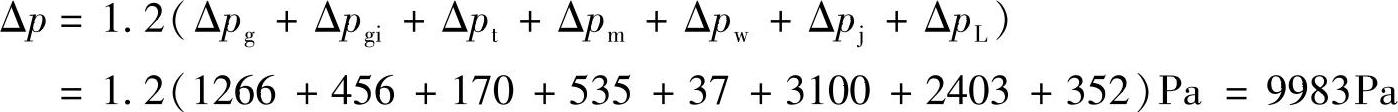

i.系统总压力损失(△p)

取

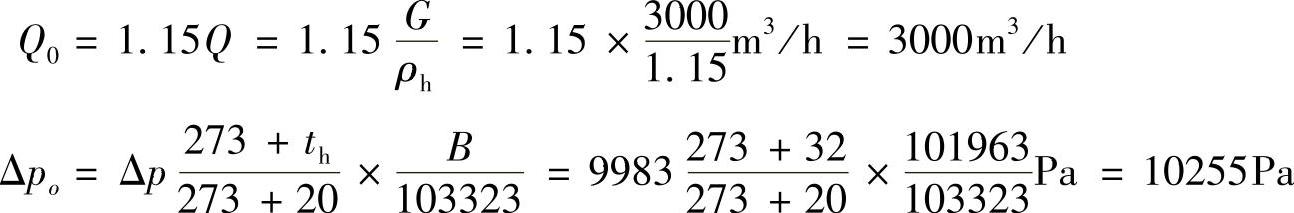

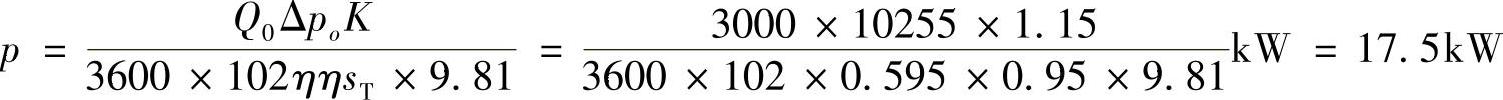

6)风机和电机 选择风机所依据的风量和风压:

电动机功率由有关内容查得:

由此选用9-19型No.7D型高压离心风机,Q=3320m3/h,△p=10500Pa。配用Y180M-2型电动机,p=22kW。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。