袋式除尘器过滤面积226m2,处理风量17660m3/h,袋室箱体:长4.5m,宽1.83m,高2.75m;船形灰斗:高1.4m,长3.7m,宽0.4m,进风管位于灰斗端面中心偏上位置(距底面0.8m),直径0.5m,伸入箱体中0.45m,末端设置叶片向下45°的百叶窗导流装置,箱体设置10组滤袋,每组2排,每排9条滤袋,滤袋直径160mm,长2.5m,吊装在上箱体顶部支撑花板上,滤袋出口为净气室,净气室经排风管与引风装置相连,袋式除尘器气流分布不良,通过数值模拟改进。

袋室结构改造方案为扩大进风管直径和灰斗中布置导流装置改进措施,前者是为了降低入射气流速度,后者的目的在于导引气流形成均匀的纵掠滤袋流动,经过多次尝试和调整,确定了如图5-11所示的袋室结构改进方案。

图5-11 改进型袋室结构剖视图

1—导流装置1,R=600mm,h=1040mm 2—导流装置2,R=500mm,h=916mm 3—导流装置3,R=500mm,h=916mm 4—导流装置4,R=400mm,h=774mm 5—滤袋组 6—进风管,粗端直径800mm,长度1000mm,细端直径500mm,中间过滤段长800mm,R是导流装置截面曲边曲率半径;h是导流装置截面直边长度,导流装置沿横向贯通下箱体

1.数值方法和边界条件

气相流动模拟采用k-ε紊流模型,进风口为速度边界条件,气流以向下45°方向入射,滤袋出口为压力边界条件,压力值取为0Pa,对称面取为对称边界条件,固体壁面为无滑移条件,采用双向偶合拉格朗日方法计算了颗粒轨迹,颗粒相总的质量流率Wm取为0.002kg/s,颗粒相在固体壁面取为弹性反射条件,在过滤介质表面和出口取为穿透条件。

2.计算工况

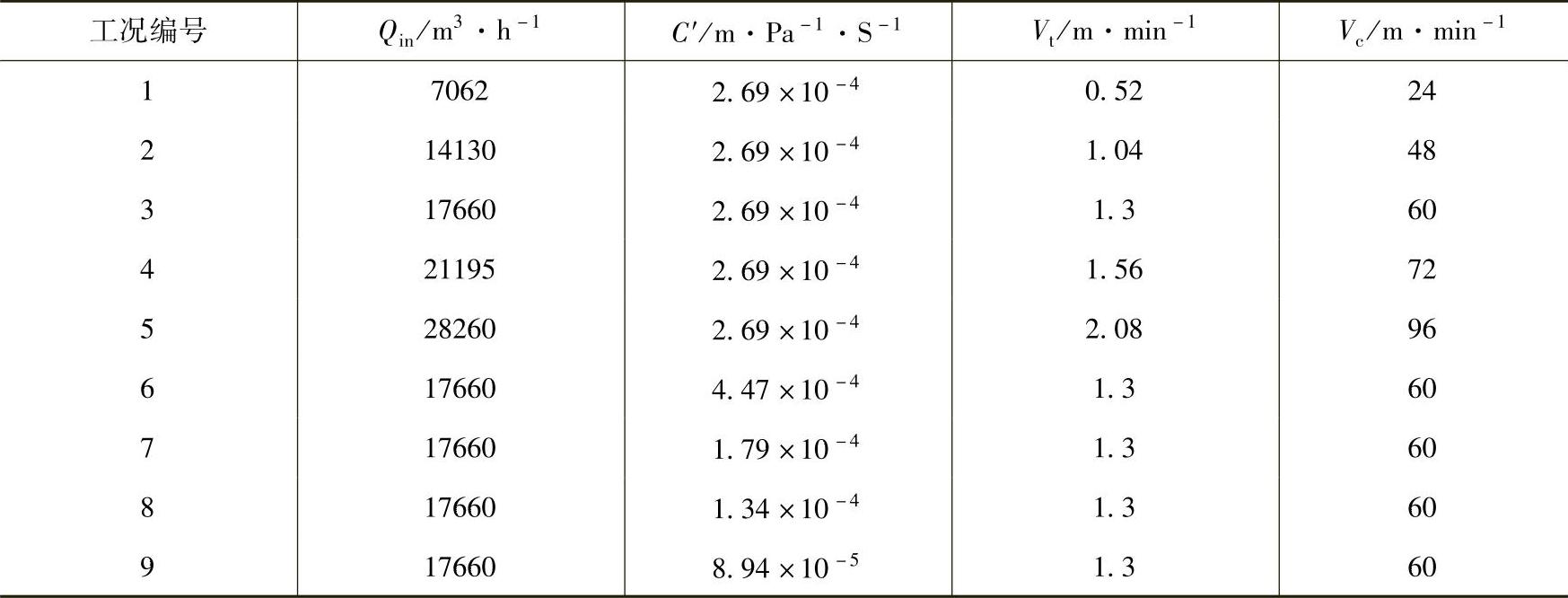

本除尘器的工业原型用于收集某喷涂工艺尾气中的氧化铅粉尘,过滤介质是208工业涤纶布,采用脉冲喷吹清灰方式,考虑到实际运行条件的变化和将研究结果推广到其他应用场合,在比较宽广的范围内,模拟了不同处理风量和过滤介质渗透率条件下的气固两相流动,工况参数见表5-1。

表5-1 计算工况参数

注:过滤速度和滤袋间隙速度的最大允许值分别为Vt=2.07m/min,Vc=68m/min。

3.气相流场的基本特征(https://www.xing528.com)

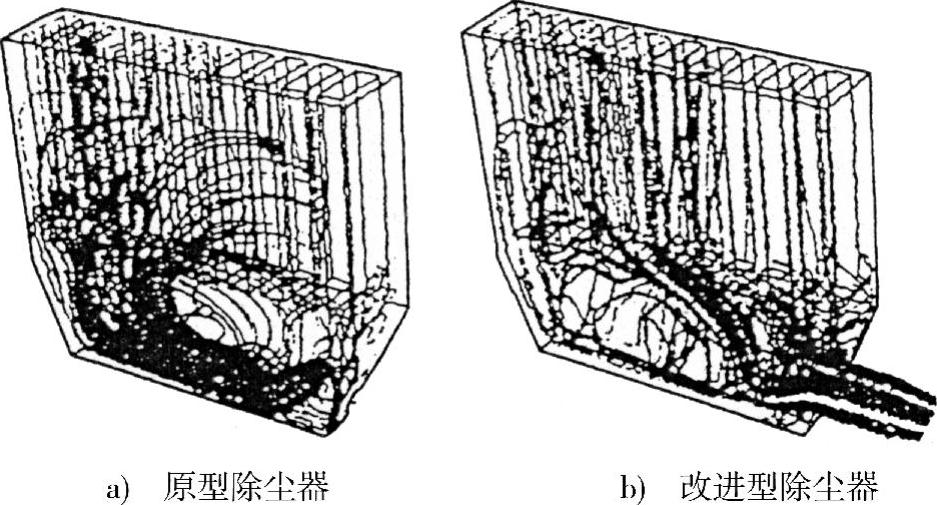

图5-12a是原型袋室的流体运动轨迹图,气体由进风管以倾斜向下45°射入袋室空间后,在主流上方形成了一个比较大的回流区,几乎完全占据了灰斗中部空间,抑制流体向上运动,在回流区的“压迫”下,主流沿下箱体底面流向后端,在后端壁附近折转向上流向后端滤袋组,部分流体从滤袋间隙流向前端,使袋室内部流动在总体上形成了回流特征,进一步分析原型袋室的模拟结果,发现上箱体前端压力较低,后端压力较高。

可以看出,原袋室的内部流动并不满足袋室压力场均匀和流体均匀进入滤袋,后端滤袋组的实际过滤速度超过设计平均值2倍以上,由于滤袋横向间隙总面积不足纵向间隙的1/4,因此实际间隙速度将大大超过设计值,在这样条件下,一方面滤袋间隙速度过高,使滤袋表面沉积的颗粒被再次挟带到气流中,滤袋表面难以形成对过滤细小颗粒起重要作用的滤饼,另一方面过滤速度过高,使细小颗粒更容易穿透过滤介质,降低了分离效率,高速气流诱发滤袋振动,加速滤袋根部磨损,容易使滤袋发生破坏。检修中发现,后端滤装大量积灰,部分滤袋根部损坏。形成了短路流动,总体分离效率远远低于设计要求,符合数值计算结果所表明的特征。

图5-12b是改进型袋室的流体运动轨迹图,在导流装置导引作用下,气流被分为3股主流,分别流向前端、中部利后端的滤袋组,从进风口起的第1个导流装置将主流一分为二,其中少部分折转向上流向前端滤袋组,其余大部分从导流装置下方流向第2个导流装置,在此又被一分为二,其中大部分从导流装置上方流向中部滤袋组,少部分从导流装置下方沿下箱体底部流向后端,再折转向上流向后端滤袋组,第2、第3个导流装置用于抑制前方导流装置后部的回流,进一步“托起”主流流向中部滤袋组。

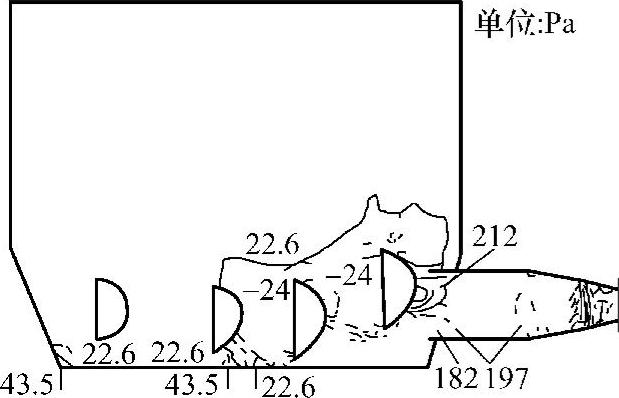

图5-13是改进型除尘器的对称面压力等值线图,在第1、第2导流装置的下方,由于动静压转换形成了局部高压区,其后方形成了局部低压区,上箱体中的压力分布比较均匀,可以推知,各滤袋组的过滤速度也比较均匀,上箱体中的流体以纵掠滤袋流动为主,这对于降低滤袋间隙速度是有利的,改进型除尘器上箱体到对称面不同距离的平行截面上的速度分布,除了中部下沿和后端壁附近局部区域流速略高以外,速度分布比较均匀,绝大部分区域流速小于1m/s,小于滤袋间隙速度的最大允许值。

图5-12 流体运动轨迹图

图5-13 改进型袋室的对称面压力等值线

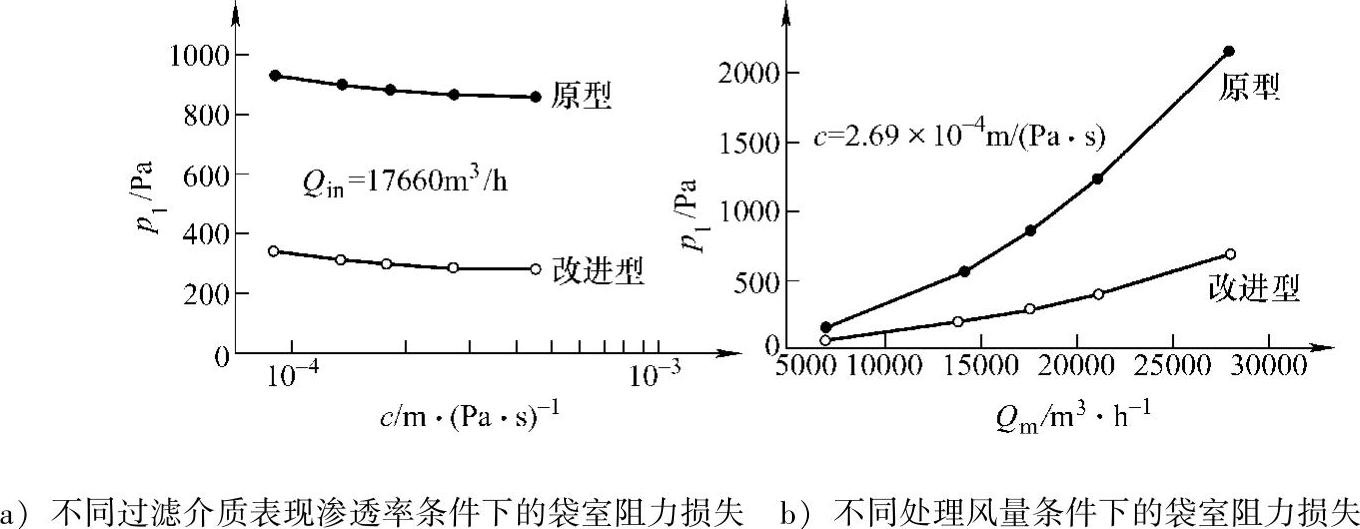

4.设备阻力

除尘的运行阻力是设备性能一个重要参数,图5-14比较了改造后除尘器和原型除尘器在不同渗透率和处理风量条件下的总压损失p1,改造后不仅工作负荷的均匀性优于原有结构,而且除尘器阻力也大大降低,可以预期,除尘器的运行能耗将大大降低,也为进一步采用分离效率提供了可能,灰斗改造后,避免了局部过高的过滤速度和滤袋间隙速度造成的附加压力损失,同时消除了灰斗内的大范围回流流动,减小了紊流耗散,这是除尘器运行阻力降低的两个主要原因。

图5-14 改进型袋室阻力与原型的比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。