1.除尘工艺

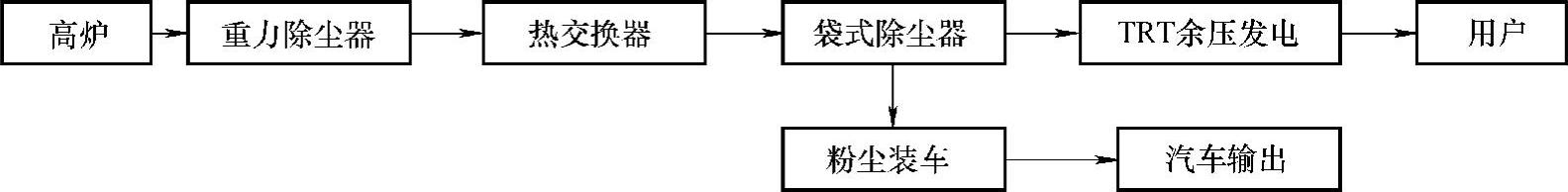

(1)高炉煤气除尘工艺流程 高炉煤气除尘工艺流程如图4-51所示。

图4-51 高炉煤气除尘工艺流程

本工艺采用长袋低压脉冲除尘器,共8组并联运行,应用PLC自动检测、控制煤气除尘系统运行;除尘系统具有在线、离线和在线与离线兼用的清灰功能。PLC系统主要检测煤气压力、煤气温度、净煤气含尘量和单体设备压力损失。

(2)除尘技术参数 按高炉工艺提供的煤气工艺参数,除尘器设计参数如下:

1)处理煤气量(标况):90000m3/h;

2)除尘器入口煤气温度:250℃,最高300℃;

3)除尘器入口煤气压力:0.30MPa,最大0.30MPa(有超压泄放装置);

4)除尘器入口煤气含尘量:10g/m3,最大20g/m3;

5)除尘器出口煤气含尘量:≤10mg/m3;

6)除尘器阻力损失:≤1500Pa;

7)煤气露点温度:≤80℃;

8)煤气成分:CO:23.5%;H2:1.8%;CH4:0.27%;CO2:17.5%;N2:57.0%。

9)烟尘成分:TFe:40.26%;Fe2O3:42.12%;SiO2:11.70%;CaO:6.62%;A12O3:2.01%;MgO:1.40%。

2.除尘工艺计算

1)处理煤气量(工况):

Qvt=9000×(273+240℃)/273=169120m3/h

折单台煤气处理量(240℃):

Qvt=169120/8=21140m3/h

2)单台计算过滤面积:

F=Qvt/60v=21140/(60×1.0)=352m2

应用FMS高温针刺毡,取过滤速度v=1.0m/min

3)单台实际过滤面积:设计时,按实际经验选用袋径φ130,袋长6m,每条滤袋过滤面积:

f=3.14dL=3.14×0.13×6m2=2.25m2

按袋径与袋间距的组合关系,花板上过滤分布(见图4-53)共160条,实际过滤面积:

F=160f=160×2.25m2=360m2

折算实际过滤速度:

v=21140/(60×360)=0.98m/min

按标况折算实际过滤负荷(强度):

q=(90000/8)/360=31.25m3/(h·m2)或0.52m/min

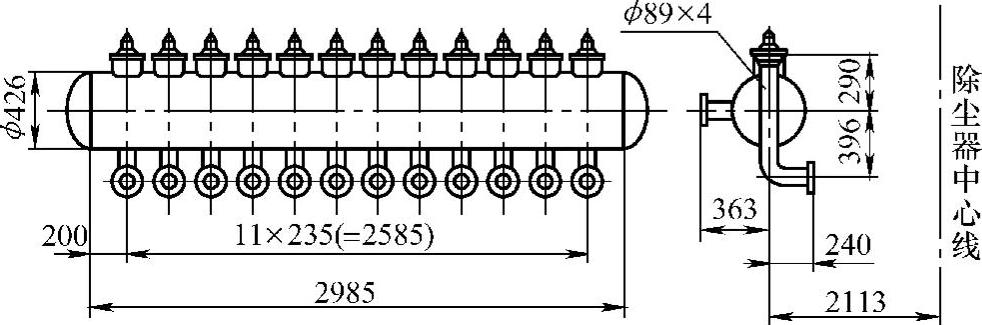

4)排列组合,形成除尘器定性尺寸(图4-52~图4-54)按实际排列组合,共设12排,每排滤袋(φ130×6000)7~17条不等,喷吹介质为压缩氮气,统一由PLC控制。

图4-52 高炉煤气圆筒式脉冲袋式除尘器

图4-53 花板分布图

图4-54 气包结构图(https://www.xing528.com)

3.结构设计计算

(1)导则

1)根据煤气除尘与输送的严密性和防爆性要求,采用圆筒形结构。

2)根据检修工作需要,上部筒体与封头之间采用凸缘法兰连接;8台除尘器顶部统一设检修走台和吊装设备。

3)除尘器设超压泄放装置。

4)PLC自动检测系统在总控室操作。

(2)设计指标

1)煤气炉顶工作压力:0.30MPa;最高压力0.30MPa(有超压泄放装置);

2)煤气工作温度200~240℃;最高300℃;

3)结构型式:为内压型;

4)材料:Q235-B。

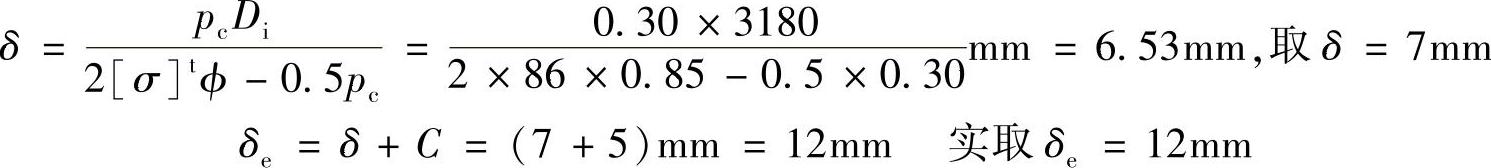

(3)圆筒厚度

式中 δ——圆筒的计算厚度(mm);

Di——圆筒的内直径(mm);

pc——计算压力(MPa);

[σ]t——设计温度下圆筒材料的许用应力(MPa)

φ——焊接接头系数。

(4)厚度附加量

C=C1+C2=(12×8%+4)mm=4.96mm,取C=5mm

(5)选用厚度

δe=δ+C=(7+5)mm=12mm实取δe=12mm

(6)设计温度下计算应力

δt=pc(Di+δe)/(2δe)=0.30×(3180+12)/(2×12)MPa=39.9MPa≤86MPa(安全)

(7)封头厚度校核

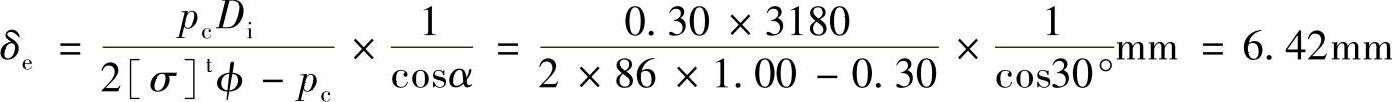

(8)锥壳厚度

取δe=7mm

δe=δc+C=(7+5)mm=12mm

取壁厚δe=12mm不变。

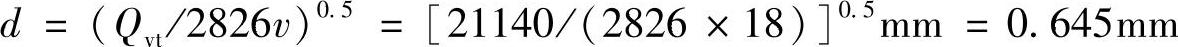

(9)进出口管道直径

取d=650

按相应管道规格和压力,设计法兰尺寸。

(10)绘制加工图,见图4-52~图4-54。其他图略。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。