1.分类

压力容器除主体部件外,还包括下列附件:

1)法兰及连接螺栓;

2)接管;

3)各类阀门:球形阀、单向阀、减压阀、排水阀、气体过滤装置;

4)计量装置:温度计、压力计、流量计;

5)安全装置:安全阀、防爆片。

2.法兰

选择法兰是设备与设备、设备与配件之间的重要连接部分。一般分为标准法兰(JB81—1994)和非标准法兰。实际工程中尽量选用标准法兰,只有在实际工程的配套连接时才被迫应用非标准法兰。

3.超压泄放装置设计

(1)分类

压力容器在操作过程中有可能出现超压时,应按要求配备超压泄放装置。超压泄放装置,包括:

1)安全阀:包括重锤工安全阀、弹簧式安全阀。

2)爆破片装置。

3)安全阀与爆破片装置的组合装置。

本规定GB150—2010《钢制压力容器》附录B不包括操作过程中可能产生压力剧增,反应速度达到爆轰时的压力容器。

(2)一般规定

1)容器装有超压泄放装置时,一般以容器的设计压力作为容器超压限度的起始压力。容器的设计压力推荐按有关规定确定。

需要时,可用容器的最大允许工作压力作为容器超限压力的起始压力。采用最大允许工作压力时,应对容器的水压试验、气压试验和气密度试验相应取1.25倍、1.15倍和1.00倍的最大允许工作压力值,并在图样和铭牌中注明。

2)容器超压限度及超压泄放装置的动作压力:

①当容器上安装一个超压泄放装置时,超压泄放装置的动作压力应不大于设计压力,且该空间的超压限度应不大于设计压力的10%或20kPa中的较大值。

②当容器上安装多个超压泄放装置时,其中一个超压泄放装置的动作压力应不大于计压力,其他超压泄放装置的动作压力可提高,但不得超过设计压力的4%。该空间的超压限度应不大于设计压力的12%或30kPa中的较大值。

③当容器有可能遇到火灾或接近不能预料的外来热源而可能酿成危险时,应安装辅的超压泄放装置,以使容器内超压限度不超过设计压力的16%。

3)有以下情况之一者,可看成一个容器,只需在危险的容器或管道上设置一个超压泄放装置。但在设计超压泄放装置的泄放量时,应把容器间的连接管道计算在内。

①与压力源相连接的,本身不产生压力的压力容器,该容器的设计压力达到了压力源的设计压力时。

②各压力容器的设计压力相同或稍有差异,容器间采用足够大的管道连接,且中间无阀门隔断时。

4)同一台压力容器,由于有几种工况而具有两个以上的设计压力时,该容器超压泄放装置的动作压力应能适用各种工况下的设计压力,并符合超压泄放的要求。

5)容器内的压力有可能小于大气压力时,而该容器不能承受此负压条件时,应装设防负压的超压泄放装置。

6)换气器等压力容器,若高温介质有可能泄漏到低温介质而产生蒸汽时,应在低温空间设置超压泄放装置。

7)一般可任选一种类型的超压泄放装置,但符合下列条件之一者,必须采用爆破片装置。

①压力快速增长;

②对密封有更高要求;

③容器内物料会导致安全阀失灵;

④安全阀不能适用的其他情况。

(3)容器安装泄放量的计算

1)盛装压缩气体和水蒸气贮罐的安全泄放量。

①对压缩机贮气罐和水蒸气贮罐的安全泄放量,分别取该压缩机和蒸汽发生器的最大

产生气(汽)量。

②气体贮罐的安全泄放量按下式计算:

Ws=2.83×10-3ρvd2

2)换热设备等产生蒸汽时,安全泄放量按下式计算:

Ws=H/q

3)盛装液化气体的容器安全泄放量

①介质为易燃液化气体或位于有可能发生火灾的环境下工作的非易燃液化气体无绝热

保温层时的安全泄放量:

Ws=2.55×105mF0.82r/q

有完善的绝热保温时的安全泄放量:

Ws=2.61×(650-t)λF0r.82/δq

②介质为非易燃液化气体的容器,置于无火灾危险的环境下工作时,安全泄放量可根

据有无保温层,分别参照有关规定计算,取不低于计算值的30%。

4)因化学反应使气体体积增大的容器,其安全泄放量应根据容器化学反应可能生成的

最大气量及反应时间来确定。

式中 Ws——容器的安全泄放量(kg/h);

ρ——泄放压力下气体的密度(kg/m3);

v——容器进料管内的速度(m/s);

d——容器进料管内直径(mm);

H——输入热量(kJ/h);

q——在泄放压力下,液体的气化潜热(kJ/kg);

m——系数:容器置于地面以下用砂土覆盖时,m=0.3;容器置于地面上时,

m=1.0;容器置于大于10L/(m2·min)喷淋装置下时,m=0.6;

Fr——容器受热面积(m2);半球形封头的卧式容器Fr=3.14D0L;椭圆形封头的卧式容器Fr=3.14D0(L+0.3D0);立式容器Fr=3.14D0hi。

t——泄放压力下介质的饱和温度(℃);

λ——常温下绝热材料的导热率[W/(m·K)];

δq——容器保温层厚度(m)。

(4)安全阀

1)安全阀的型式可为直接载荷的弹簧式,也可为直接载荷的重锤式:若采用非直接载荷式安全阀,必须做到副阀失灵时,主阀仍能按规定在开启压力下,自行开启排出其额定泄放量。

2)压力容器有安全阀时,容器设计压力按以下步骤确定:

①根据压力容器工作压力pW,确定安全阀开启压力pz:取pz≤(1.1~1.05)pW;当pz<0.18MPa时,可适当提高pz相对于pW的比值。

②取容器的设计压力p等于或稍大于开启压力pz,即p≥pz。

3)安全阀排放面积

①气体

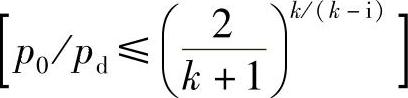

临界条件 时:

时:

(https://www.xing528.com)

(https://www.xing528.com)

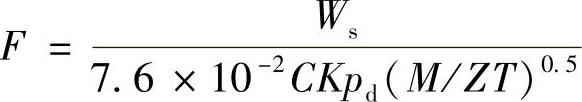

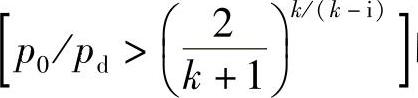

亚临界条件 时:

时:

式中 p0——安全阀出侧压力(MPa);

k——气体绝热指数;

M——气体摩尔质量(kg/kmol);

Z——气体的压缩系数,对空气Z=1.0;

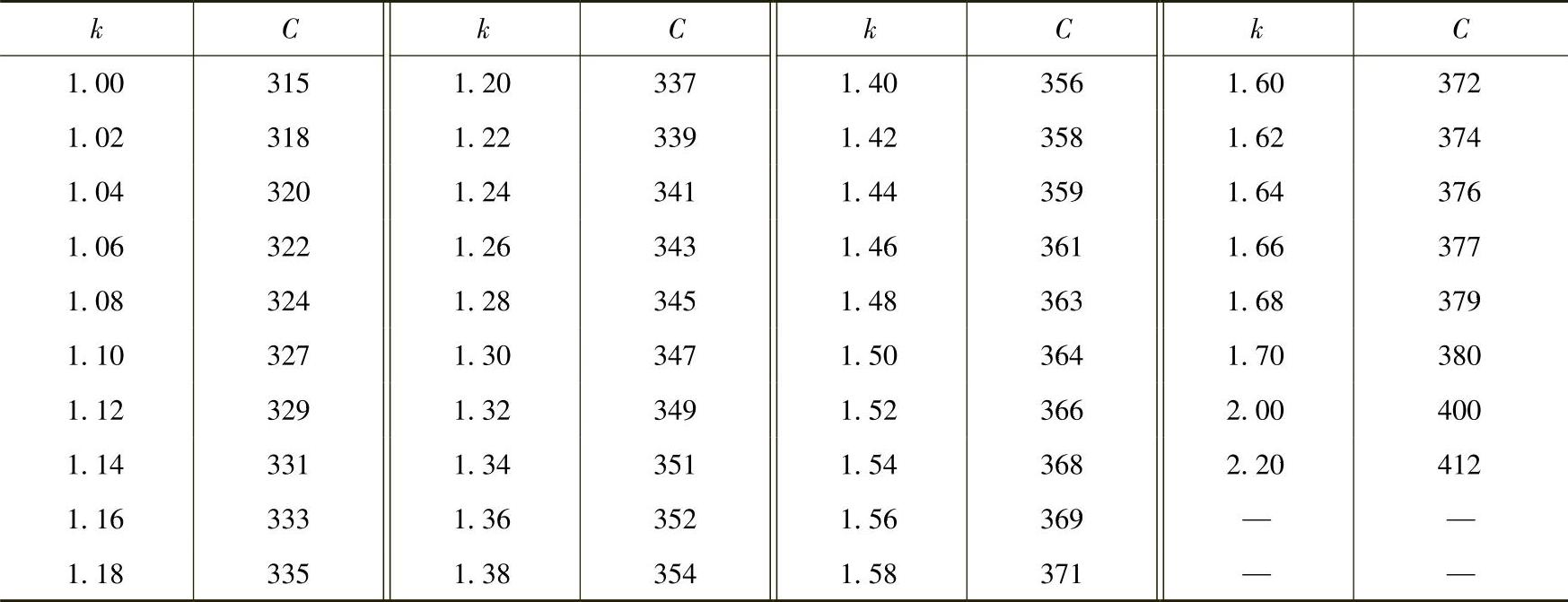

C——气体特性系数,见表4-40。

表4-40 气体特性系数

②饱和蒸汽。饱和蒸汽中蒸汽含量应不小于98%,过热度不大于11℃。

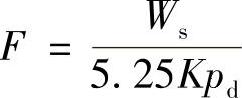

当pd≤10MPa时:

当10MPa<pd≤22MPa时:

式中 pd——安全阀的泄放压力(MPa),它包括设计压力和超压限压度两部分;

F——安全阀或爆破片的最小排放面积(mm2);对全启式安全阀,即h≥1/4dt时:F=0.785d2t;对微启式安全阀,即h≥(1/40~1/20)dt时:平面型密封面F=3.14dvh;锥面型密封面F=3.14dvhsinφ;

Ws——容器的安全泄放量(kg/h);

K——安全阀的额定泄放系数,K=0.9;

T——泄放装置进口气体温度(K);

φ——锥型密度面的半锥角(°)。

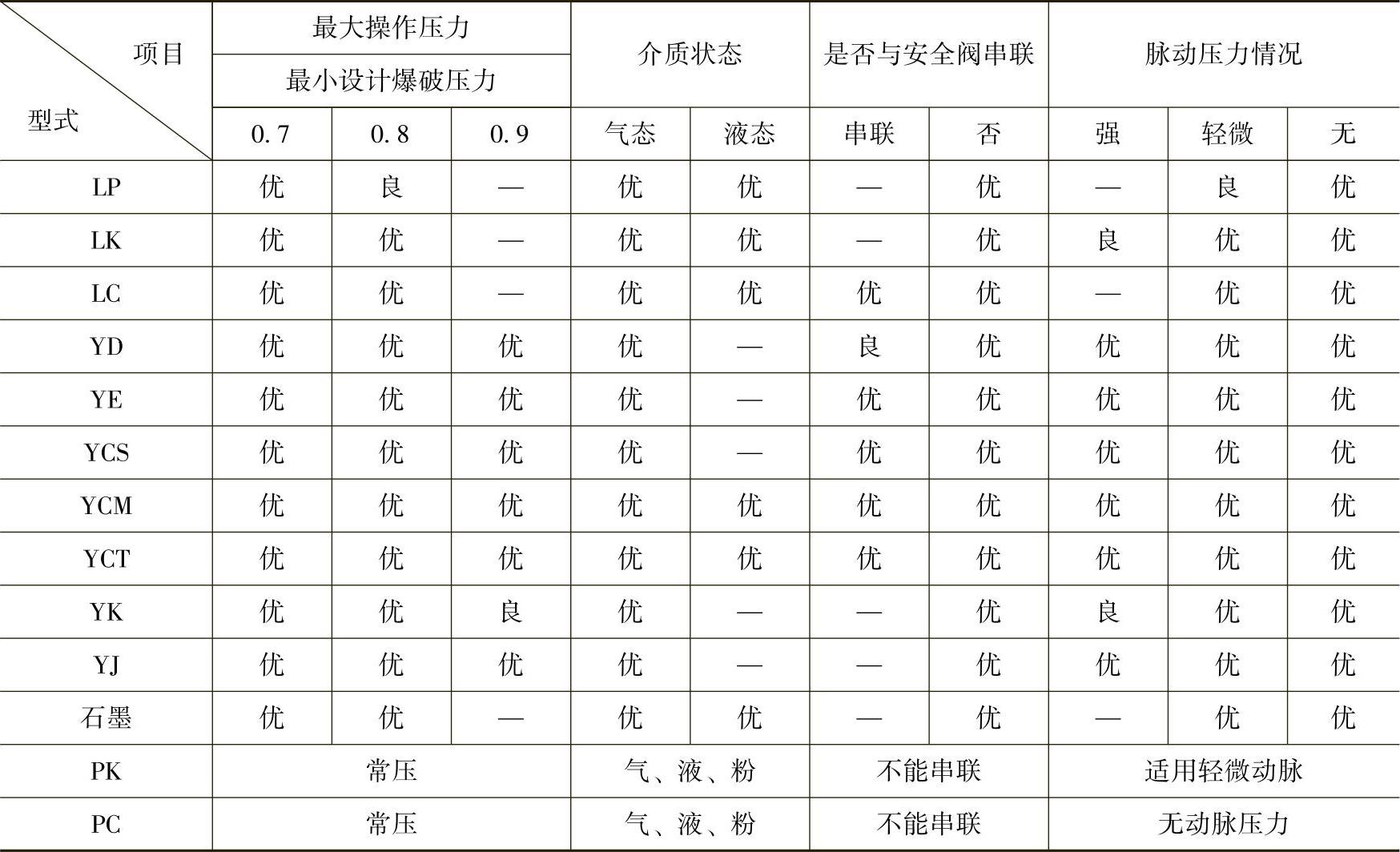

(5)爆破片装置:爆破片装置是由爆破片(或爆破组件)和夹持器(或支承圈)等装配组成的压力泄放安全装置,用于保护压力容器或管道免遭因超压而发生破坏的一种安全泄压装置。具有结构简单,排放面积大,密封性能好,工作可靠等优点。它最适合于工作介质黏度大,在聚合物沉积或腐蚀性能强以及压力急剧升高,普通安全阀所不能胜任的压力容器或管道上的保护。爆破片装置执行GB567—1999国家标准。爆破片装置选型指南见表4-41。

表4-41 爆破片装置选型指南

1)压力容器装有爆破片装置时,容器的设计压力按以下步骤确定。

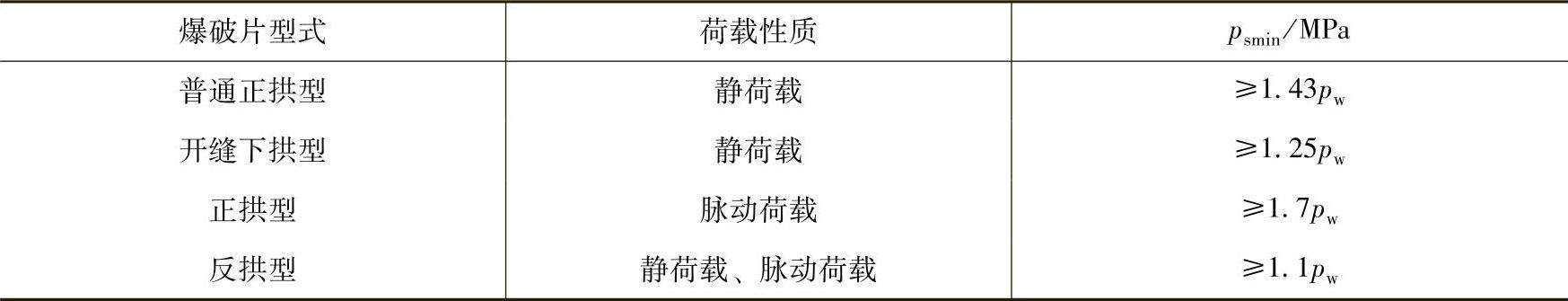

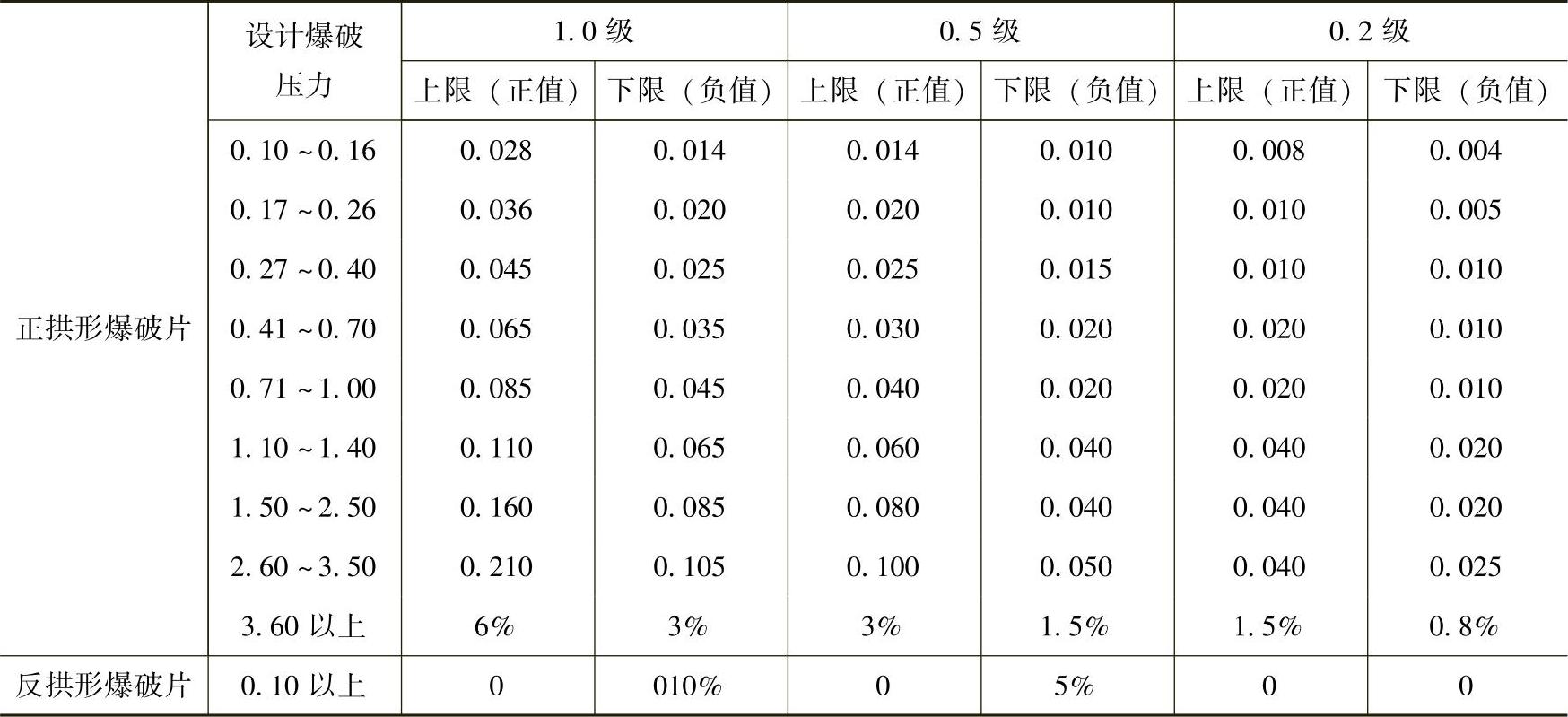

①确定爆破片的最低标定爆破压力psmin:根据不同型式的拱形金属爆破片,推荐的psmin值见表4-42。

表4-42 最低标定爆破压力psmin

注:设计者若有成熟的经验或可靠数据,亦可不按表4-42的规定。

②选定爆破片的制造范围:爆破片的制造范围见表4-43。

表4-43 爆破片的制造范围 (单位:MPa)

③设计爆破的设计爆破压力pb:pb等于psmin加上所选爆破片制造范围的下限(取绝对值);

④确定容器的设计压力p:p等于pb加上所选爆破片制造范围的上限。

2)爆破片排放面积的计算:

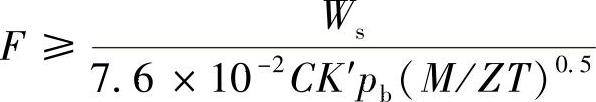

①气体:

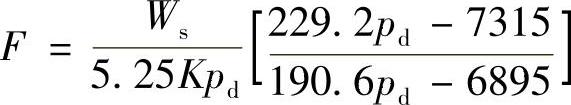

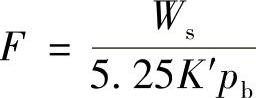

②饱和蒸汽:pb≤10MPa时

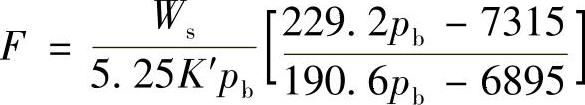

当10MPa<pb≤22MPa时:

式中 F——安全阀或爆破片的最小排放面积(mm2);对全启式安全阀,即h≥1/4dt时:F=0.785d2t;对微启式安全阀,即h≥(1/40~1/20)dt时:平面型密封面F=3.14dvh;锥面型密封面F=3.14dvhsinφ;

Ws——容器的安全泄放量(kg/h);

C——气体特征系数,见表4-40;

K’——爆破片的额定泄放系数,K’=0.62;

pb——爆破片的设计爆破压力(MPa);

M——气体的摩尔质量(kg/kmol);

Z——气体的压缩系数,对空气Z=1.0;

T——超压泄放装置进口气体温度(K)。

3)爆破片装置的材料

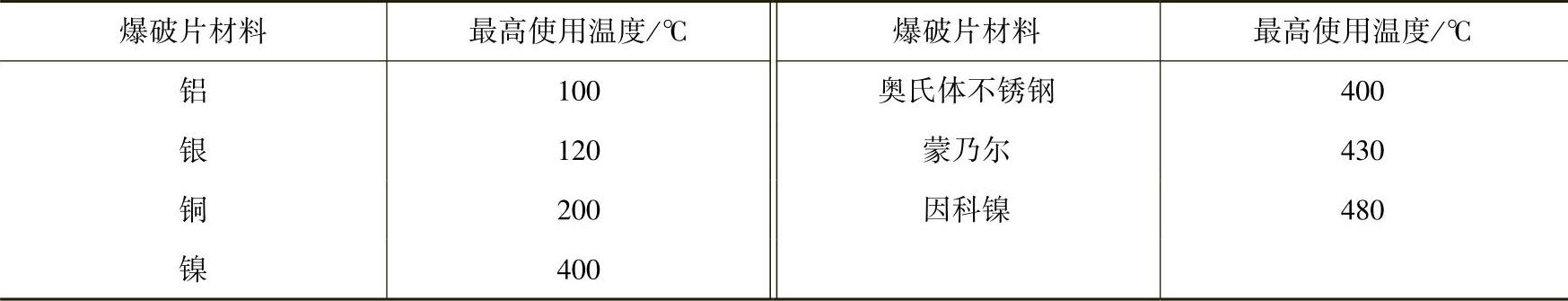

①爆破片材料及其最高使用温度,见表4-44。

表4-44 爆破片的最高使用温度

注:当爆破片表面覆盖密封膜或保护膜时,应考虑该覆盖材料对最高使用温度的影响。

②爆破片所用材料不允许被介质腐蚀。必要时,在与介质的接触面上覆盖保护膜。

③夹持器常用材料有碳钢、奥氏体不锈钢、蒙乃尔及因科镍等。材料性能必须符合相应标准的要求。

(6)安全阀与爆破片装置的组合装置。

1)安全阀与爆破片装置的串联组合。安全阀与爆破片装置串联组合时,容器超压的限度及泄放装置的动作压力应符合一般规定的要求。

2)安全阀与爆破片装置的并联组合。安全阀与爆破片装置并联组合时,容器超压的限度及泄放装置的动作压力应符合一般规定的要求。其中安全阀的动作压力应不大于设计压力,爆破片的动作压力不得超这1.04倍设计压力。

(7)超压泄放装置的设置

超压泄放装置的设置,应按下列规定。

1)应将超压泄放装置设置在压力容器本体或其附属管线上容易检查、修理的部位。安全阀的阀体处于垂直方向。

2)全启式安全阀和反拱形爆破片装置必须装在气箱空间。用于液体的安全阀出口管公称直径至少为15mm。

3)容器与泄放装置之间一般不得设置中间截止阀。对于连续操作的容器,可在与泄放装置之间设置截止阀专供检修用。该截止阀应具有锁住机构,在容器正常工作期间,截止阀必须处于全开的位置并被锁住。

4)泄放装置的结构应有足够的强度,能承受该泄放装置泄放时所产生的反力。

(8)泄放管

当泄放有毒或易燃介质,以及不允许由泄放装置直接排放时,应按下列规定装设泄放管:

1)泄放管应尽可能作成垂直管,其口径应不小于泄放装置的出口直径,若有多个泄放装置而采用泄放总管,总管的截面积应不小于各泄放装置泄放管面积之和。

2)泄放介质是有毒气体时,应在向大气排放之前予以消毒处理,使气体符合排放标准。

3)易燃气体伴随烟雾同时泄放时,应装设分离器,捕集烟雾之后的易燃性气体,由不会着火处排放到大气中去。

4)在泄放管的适当部位开设排泄孔,用以防止雨、雪及冷凝液等积聚在泄放管内。

5)应选用较小阻力的泄放管。若泄放管阻力较大,对泄放装置形成背压时,且在结构设计中已考虑到此背压,则在设计泄放量时应按压差计入。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。