1.设计压力

圆筒式除尘器壳体结构设计,应考虑:

1)确定外压容器的设计压力,应考虑正常工况下可能出现的最大内外压力差。

2)确定由两室或两个以上压力室(如:电捕焦油器的夹套层)组成的容器的设计压力,应考虑各室之间最大压力差。

3)按GB6222—2005《工业企业煤气安全规程》规定,在有超压泄放装置时,高炉煤气除尘器的设计压力为高炉炉顶最大压力;转炉烟气净化系统的设计压力为排烟机最大负压的绝对值。其他有压除尘器按工艺要求确定。

4)设计压力的确定,应符合GB150—2010《钢制压力容器》、NB/T 47003.1—2009《钢制焊接常压容器》和GB6222—2005《工业企业煤气安全规程》规定;有超压泄放装置时,按GB150—2010《钢制压力容器》附录B规定执行。

2.设计温度

圆筒式除尘器壳体设计,应考虑:

1)设计温度不得低于元件金属在工作状态可能达到的最高温度。对于0℃以下的金属温度,设计温度不得高于元件金属可能达到的最低温度;环境温度低于-20℃时,也应按GB150—2005《钢制压力容器》附录C规定执行。

2)容器元件金属温度,可用传热学理论计算确定;也可由在同类设备上测定或按内部介质温度确定。对有不同工况的容器,可按最苛刻的工况条件设计,并在设计文件上注明各工况的压力和温度值。

3.荷载

设计时应考虑:内压、外压或最大压差及液体静压;需要时,还应考虑下列荷载:

1)容器自重(包括内部器件及填料)以及正常工况条件下或压力试验工况下的内装物的重力荷载;

2)附属设备及隔热材料、衬里、管道及安全设施的重力荷载;

3)风荷载、地震力和雪荷载;

4)支座、底座圈、支耳及其他支撑物的反作用力;

5)连接管道及其他部件的作用力;

6)温度梯度及热膨胀量不同引起的作用力;

7)包括压力急剧波动的冲击荷载和冲击反力,如流体冲击引起的反力;

8)运输或吊装的作用力。

4.厚度附加量

计算筒体厚度附加量按下式确定:

C=C1+C2

式中 C——厚度附加量(mm);

C1——钢材厚度负偏差(mm);

C2——腐蚀裕量(mm)。

1)钢材厚度负偏差,按钢材标准确定。当钢材厚度负偏差不大于0.25mm,且不超过名义厚度的6%时,负偏差可忽略不计。

2)为了防止容器元件腐蚀、机械磨损导致厚度削减,应考虑富裕量:

①对有腐蚀或磨损的元件,应考虑设备寿命和介质材料的腐蚀速率来确定腐蚀裕量,推荐值为2~4mm;

②容器内各元件腐蚀程度不同时,可采用不同的腐蚀裕量;

③介质为压缩空气、水蒸气或水的碳素钢或低合金钢制容器,腐蚀量不少于1mm。

3)壳体加工后不包括腐蚀裕量的最小厚度,碳素钢、低合金钢制容器,不小于3mm;高合金钢制容器,不小于2mm。

5.许用应力

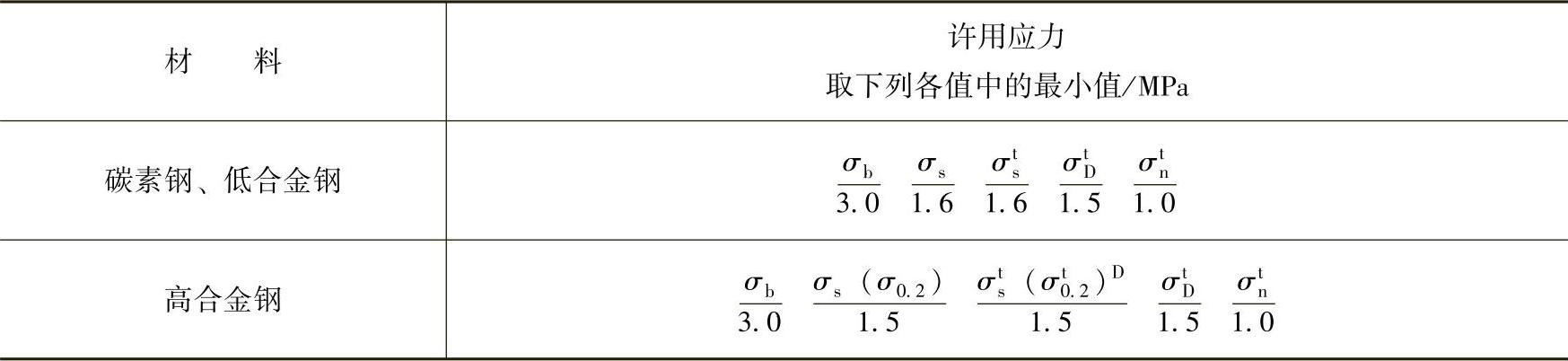

1)钢材许用应力。所用材料的许用应力按GB150—2010《钢制压力容器》规定选取。钢材许用应力按表4-29确定。

表4-29 钢材许用应力

注:对奥氏高合金钢制受压元件,当设计温度低于蠕变范围,且允许有微量的永久变形时,可适当提高许用应力至0.9δts(δ0.2t),但不超过 。此规定不适用于法兰或其他有微量永久变形就产生泄漏或故障的场合。

。此规定不适用于法兰或其他有微量永久变形就产生泄漏或故障的场合。

表中 σb——钢材标准抗拉强度下限值(MPa);

σs(σ0.2)——钢材标准常温屈服点(或0.2%屈服强度)(MPa);

σts(σ0.2t)——钢材在设计温度下的屈服点(或0.2%屈服强度)(MPa);

σtD——钢材在设计温度下经10万h断裂的持久强度的平均值(MPa);

σtn——钢材在设计温度下经10万h蠕变率为1%的蠕变极限(MPa)。

2)螺栓材料许用应力,按表4-30确定。

表4-30 螺栓材料许用应力

3)设计温度低于20℃时,取20℃时的许用应力。(https://www.xing528.com)

4)地震力、风荷载与其他荷载组合作用时,容器壁的应力允许不超过许用应力的1.2倍。不考虑地震力和风荷载同时作用的情况。

6.焊接接头系数

焊接接头系数中,应根据受压元件的焊接接头型式及无损伤检测的长度比例确定:

1)双面焊接接头和相当于双面焊的全焊透对接接头:

100%无损检测:φ=1.00;

局部无损检测:φ=0.85。

2)单面焊对接接头(沿焊缝根部全长有紧贴基本金属的垫子):

100%无损检测:φ=0.90;

局部无损检测:φ=0.80。

7.压力试验

容器制成后应经压力试验。压力试验的种类、要求和试验压力值,应在图样上注明。压力试验一般应用液压试验;不能应用液压试验时,方可用气压试验。外压容器和真空容器,以内压进行压力试验;由两个或两个以上压力室组成的容器,应在图样上分别注明各压力室的试验压力,并校核相邻壳壁在试验压力下的稳定性。如不稳定,相邻压力室必须保持一定压力,以使整个试压过程的任一时间内,各室压力差不超过允许压差,图样上也注明这一要求和允许压差值。

(1)试验压力 试验压力的最低值按下述规定,试验压力的上限应满足压力试验前的应力校核的限值。

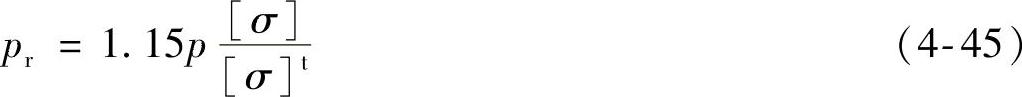

1)内压容器

液压试验:

气压试验:

式中 pr——试验压力(MPa);

p——设计压力(MPa);

[σ]——容器元件材料在试验温度下的许用应力(MPa);

[σ]t——容器元件材料在设计温度下的许用应力(MPa)。

注:①容器铭牌上有规定有最大允许工作压力时,公式中应以最大允许工作压力代替设计压力p。

②容器各元件(圆筒、封头、接管、法兰及紧固件等)所用材料不同时,应取各元件材料的

[σ]/[σ]t比值中最小者。

2)外压容器和真空容器

液压试验:

pr=1.25p (4-46)

气压试验:

pr=1.25p (4-47)

式中 pr——试验压力(MPa);

p——设计压力(MPa)。

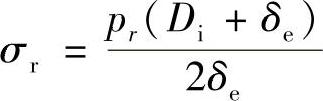

(2)压力试验前的应力校核 压力试验前,应按下式校核圆筒应力:

式中 σr——试验压力下圆筒的应力(MPa);

Di——圆筒内直径(mm);

pr——试验压力(MPa);

δe——圆筒的有效厚度(mm);

σr应满足下列条件:

液压试验时,σr≤0.9φσs(σ0.2)

气压试验时,σr≤0.8φσs(σ0.2)

式中 σs(σ0.2)——圆筒材料在试验温度下的屈服点(或0.2%屈服强度)(MPa)。

φ——圆筒的焊接接头系数。

(3)对不能按式(4-44)~式(4-47)规定做压力试验的容器,设计单位应提出确保容器安全运行的措施,并在图样上注明。

(4)气密性试验 介质的毒性程度为极度或高度危害的容器,应在压力试验合格后进行气密性试验。需作气密性试验时,试验压力、试验介质和试验要求,应在图样上注明。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。