1.清灰机理

反吹风清灰的机理,一方面是由于反向的清灰气流直接冲击尘块;另一方面由于气流方向的改变,滤袋产生胀缩变形而使尘块脱落。反吹气流的大小直接影响清灰效果。

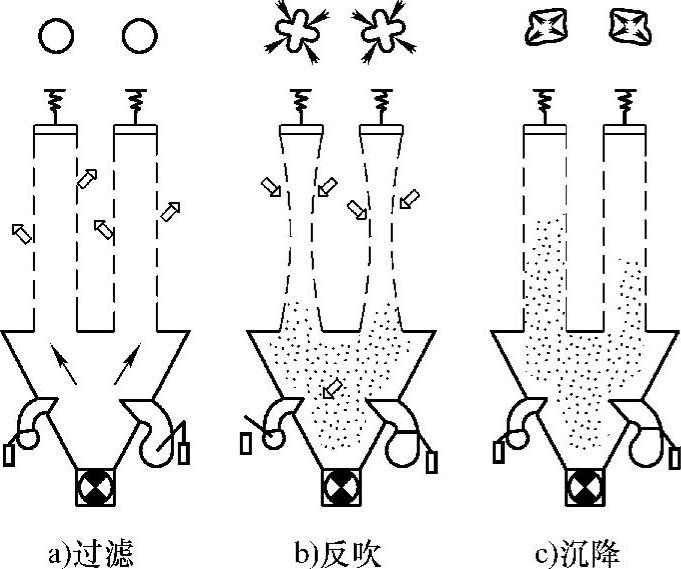

反吹风清灰过程如图3-36所示。

反吹风清灰在整个滤袋上的气流分布比较均匀。振动不剧烈,故过滤袋的损伤较小。反吹风清灰多采用长滤袋(4~12m)。由于清灰强度平稳过滤风速一般为0.6~1.2m/min,且都是采用停风清灰,此时滤袋不规则进行过滤除尘。

采用高压气流反吹清灰,如回转反吹袋式除尘器清灰方式在过滤工作状态下进行清灰也可以得到较好的清灰效果,但需另设中压或高压风机。这种方式可采用较高的过滤风速。

2.反吹风清灰设计计算

(1)反吹清灰风量计算方法1

图3-36 反吹风清灰方式

反吹清灰风量的确定有多种方法,现分述如下:

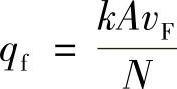

1)按过滤风量计算反吹风量

式中 qf——反吹风量(m3/min);

A——总过滤面积(m2);

vF——过滤风速(m/min);

k——反吹风系数,k≈0.2~0.5。

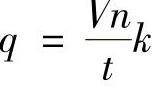

2)反吹风量qf确定方法:设除尘器一室内滤袋的气体量在10s内被抽净作为反吹风量qf(m3/h),即

qf =(V×n/t)×k×3600

式中 V——每个滤袋的容积(m3);

n——每个室的滤袋(个);

t——抽净清灰滤袋内的气体量所需时间(s),一般取t=10s;

k——考虑反吹风阀门关闭时的漏风系数,一般取1.3。

3)反吸风量计算方法:反吹风量一般取被清灰的滤袋室的过滤风量的1/4~1/2。

反吹风量还可根据每个过滤室中所有滤袋内的气体在10s之内抽净风量进行选取。这时,反吹风量q(m3/s)可按下式计算。

式中 V——清灰滤袋的容积(m3);

n——清灰滤袋数量(个);

t——所有清灰的滤袋内的气体抽净所需要的时间s,一般为10s;

k——考虑其他各室反吸风阀门关闭时的漏风系数,一般取1.3。

4)反吹风量还有以下的确定方法:①反吹风量与除尘器各室的处理风量相等;②反吹风量取各室处理风量的1/2;③反吹风的过滤风速取0.45~0.6m/min。

综合上述的方法,建议反吹风量可取与每室的处理风量大致相同,如粉尘的颗粒较细而富有黏性,则反吹风量可取每室处理风量的1.5倍。

(2)反吹风压力确定 反吹风压力主要是克服滤袋在清灰过程的压力损失和反吹风管路阀门压力损失。当分室反吹风袋式除尘器前管道压力大于反吹风压力时,一般不设反吹风机。

当选用反吹风机时压力取qf≈3050Pa(压表),风机克服滤布和阀门的压降,只需≈3050Pa,多余的压头用于将净气管内的气体吹入滤袋的外侧(内滤式),并穿过滤袋进入未净化气体的总管道。如反吹风机的进口与除尘器的排气相连,风机的出口与进气总管相连,反吹风压首先要克服其汇合点的全压和反吹风管网的流体阻力,则反吹的全压取袋式除尘器阻力的1.5倍。设滤袋和管网阻力之和为1470~1960Pa,则反吹的全压取2205~2940Pa。如果除尘器的主排风机的压头大于4500Pa,即除尘器阻力损失小于前除尘器管网压力损失500Pa以上则可不设置专用反吹风机,由主排风机吸净气总管内气体或大气进行反吹。

(3)反吹风周期和反吹时间 反吹风周期的确定一般有两种方法,即压差法和容尘量法。

1)压差法:反吹风袋式除尘器在反吹清灰后的初期阻力一般为1500Pa。随着滤袋的连续工作,粉尘在滤袋内表面不断堆积,阻力逐渐增加,当设备运行阻力达到2000Pa时,开始第二次反吹风清灰。在这一过程中所需要的时间,即为反吹风周期。(https://www.xing528.com)

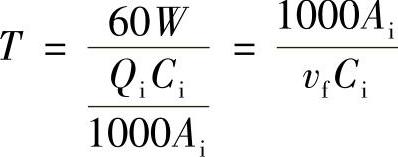

2)容尘法:根据每平方米滤袋表面上允许的容尘量(即粉尘堆积负荷)来计算反吹风周期。一般可按下式计算:

式中 T——反吹风周期(min);

W——允许容尘(kg/m2),通常为0.1~1.0kg/m2,对细粉尘采用0.1~0.3kg/m2,对粗粉尘采用0.3~1.0kg/m2。

Qi——单个滤袋小室的过滤风量(m3/h);

Ci——除尘器入口含尘浓度(g/m3);

Ai——单个滤袋小室的过滤面积(m2);

vf——过滤风速(m/min);

采用压差法确定反吹风周期是比较科学的,可以在各种条件波动的情况下(如入口含尘量的波动)保持滤袋的正常工作状态。但是,压差法必须通过试验或生产时间来确定。因此,当缺乏上述条件时,可用称量法进行推算,然后在实际生产过程中进行调整。

反吹时间:一般为滤袋的“三状态”或“二状态”清灰所需的时间以及间歇时间之和。以“三状态”吸瘪三次为例,如吸瘪时间取18s,静止自然沉降时间取43s,鼓胀时间取5s,则吸瘪清灰一次的时间为(18+43+5)s=66s,吸瘪清灰三次的总时间为198s(即3.3min)。当为“二状态”时,则吸瘪清灰一次的时间为(18+5)s=23s,吸瘪清灰三次的总时间为69s(即1.1min)。

3.计算实例

已知一台玻纤袋式除尘器的处理烟气量Q1为375000m3/h;进口含尘浓度C1为80g/m3(标);出口含尘浓度C2<100mg/m3(标);烟气温度t为230℃;系统漏风率为15%。试确定除尘器的规格。

(1)主要参数计算

1)过滤风速的选择:根据普通玻纤材质的使用温度和烟气温度,并考虑滤袋的使用寿命,净过滤风速vj取0.6m/min。

2)所需总过滤面积A的计算:初步取室数N=12,漏风量Q2=37500×15%m3/h=56250m3/h,反吹风量Q3近似为(375000/12)m3/h=31250m3/h,总处理风量Qz=Q1+Q2+Q3=(375000+56250+31250)m3/h=462500m3/h,则总过滤面积:

A=Qz/60vj=462500/(60×0.6)=12847m2

3)求所需滤袋数n:滤袋规格为φ300mm×9296mm每个滤袋过滤面积f=0.3π×(9.296-0.038-0.076-4×0.051)m2=8.46m2,则n=A/f=12847/8.46=1519条。

4)确定实际室数N:设每个室袋数为140条,则N=n/140=1519/140=10.85个,考虑1个室清灰,取12个室。

5)计算实际总过滤面积A1:每条长度为9.296m滤袋的过滤面积f1为f1=8.46m2,共有1664条;每条长度为7.162m滤袋的过滤面积f2为f2=π×0.3×(7.162-0.038-0.076-4×0.051)m2=6.45m2,共有36条(每室只有3条),则实际总过滤面积A1为

A1 =(8.46×1644+6.45×36)m2=14140m2

6)计算实际过滤风速:当12室同时工作时的毛过滤风速vm为

vm(Q1+Q2)/As=(375000+56250)/(14140×60)=0.51m/min

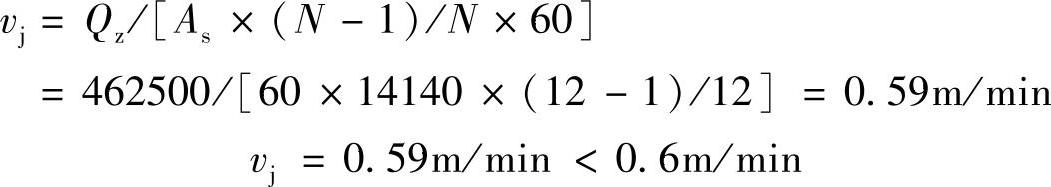

当1个室清灰11个室工作时的净过滤速度vj为

故可满足要求。

根据计算结果进行结构工艺设计,也可从选型图册选用相应规格的产品。

(2)反吹风风机选型

1)确定反吹风机的风量和风压:反吹风量qf=Q3×1.15=31250×1.15=35938m3/h;风机风压Pf为3050Pa。

2)反吹风机选型:根据已知的qf和Pf从风机样本中选择锅炉引风机:

①型号:Y5-47ⅡNo12D;

②主轴转速:1480r/min;

③风机流量:37483m3/h;

④全压:3619Pa。

⑤配用电机:型号Y280S-4,功率75kW。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。