在设计袋式除尘器过程中要计算的主要技术参数包括过滤面积、过滤速度、气流上升速度、压力损失、清灰周期等。

1.过滤面积

过滤面积是指起滤尘作用的滤料有效面积,以m2计。过滤面积按下式计算:

式中 S1——除尘器有效过滤面积(m2);

Q——处理风量(m3/h);

vF——过滤速度(m/min)。

1)处理风量:计算过滤面积时,处理风量指进入袋式除尘器的含尘气体工况流量,而不是标准状态下的气体流量,有时候还要加上除尘器的漏风量。

2)总过滤面积:计算出的过滤面积是除尘器的有效过滤面积。但是,滤袋的实际面积要比有效面积大,因为滤袋进行清灰作业时这部分滤袋不起过滤作用。如果把清灰滤袋面积加上去则除尘器总过滤面积按下式计算

式中 S——总过滤面积(m2);

S1——滤袋工作部分的过滤面积(m2);

S2——滤袋清灰部分的过滤面积(m2);

Q——通过除尘器的总气体量(m3/h);

vF——过滤速度(m/min)。

求出总过滤面积后,就可以确定袋式除尘器总体规模和尺寸。

3)单条滤袋面积:单条圆形滤袋的面积,通常用下式计算:

Sd=DπL (3-4)

式中 Sd——单条圆形滤袋的公称过滤面积(m2);

D——滤袋直径(m);

L——滤袋长度(m)。

在滤袋加工过程中,因滤袋要固定在花板或短管上,有的还要吊起来固定在袋帽上或花板上,所以滤袋两端需要双层缝制甚至多层缝制,双层缝制的这部分因阻力加大已无过滤作用,同时有的滤袋中间还要加固定环,这部分也没有过滤作用,故上式可改为

Sj=DπL-Sx (3-5)

式中 Sj——滤袋净过滤面积(m2);

Sx——滤袋未能起过滤作用的面积(m2);

其他符号同前。

例如,在大中型反吹风除尘器中,滤袋长10m,直径0.292m,其公称过滤面积为0.292×π×10m2=9.25m2,如果扣除没有过滤作用的面积0.75m2,其净过滤面积为(9.25-0.75)m2=8.5m2,由此可见,滤袋没起作用的过滤面积占滤袋面积的5%~10%。所以在大中型除尘器规格中,应注明净过滤面积大小。但在现有除尘器样本中,其过滤面积多数指的是公称过滤面积,在设计和选用中应该注意。

4)滤袋数量:根据总过滤面积和单条滤袋面积求滤袋数量

式中 n——滤袋数量(条);

其他符号同前。

2.滤袋规格

滤袋尺寸是除尘器设计中重要数据,决定滤袋尺寸有以下因素:

1)清灰方式:袋式除尘器清灰方式不同,所以滤袋尺寸是不一样的。自然落灰的袋式除尘器一般长径比为5:1~20:1,其直径为200~500mm,袋长为2~5m。大直径的滤袋多用单袋工艺。人工振打的袋式除尘器、机械振动袋式除尘器滤袋长径比为10:1~20:1,其直径为100~200mm,袋长为1.5~3.0m。反吹风袋式除尘器滤袋长径比为15:1~40:1,其直径为150~300mm,袋长为4~12m。脉冲袋式除尘器滤袋长径比为12:1~60:1,其直径为120~270mm,袋长为2~9m。

2)过滤速度:袋式除尘器过滤速度不同,直接影响滤袋尺寸大小。较低过滤速度的滤袋一般直径较大,长度较短。

3)粉尘性质:确定滤袋尺寸时要考虑烟尘性质,黏性大、易水解和密度小的粉尘不宜设计较长的滤袋。

4)滤布的强度:在使用中应考虑滤袋的实际荷载(即滤袋自重、被黏附在滤袋上粉尘质量及其他力的总和)与滤布之间的关系。当实际荷载超过滤布的允许强度时,滤袋将因强度不够而破裂。很明显,最主要的是滤布的抗拉强度是否能满足使用要求。

5)反吹风除尘器入口气流速度:当含尘气体进入每条滤袋时,入口速度vi过大,一方面会加速清灰降尘的二次飞扬,另一方面是由于粉尘的摩擦使滤袋的磨损急速增加,一般工况气体进入袋口的速度不能大于3.0m/s。

袋式除尘器的过滤速度vF与入口速度vi有一定的关系,通过计算,其长度与直径的关系式如下:

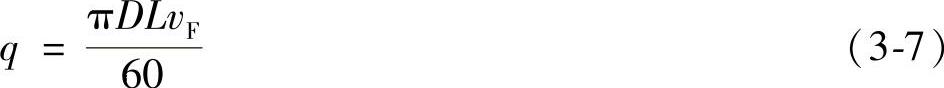

设:单条滤袋气体的流量为q

按过滤速度计算

按入口速度计算

两式相等

即

式中 q——单条滤袋气体流量(m3/s);

D——滤袋直径(m);

L——滤袋长度(m);

vF——滤袋过滤速度(m/min);

vi——滤袋入口速度(m/s)。

从上式可得出:当vF较高时,L/D应在一个较小的范围内;当vF较低时,L/D在一个较大的范围内。根据有关资料介绍,袋式除尘器的L/D一般为15~40,而玻璃纤维袋式除尘器的L/D可达40~50。

当玻璃纤维袋式除尘器选用过滤速度vF=0.5m/min,入口流速vi≤1.5m/s时则

所以,对反吹风除尘器滤袋的直径可在150~300mm,袋长也可在3~12m内选择。

3.过滤速度

袋式除尘器的过滤速度vF是被过滤的气体流量和滤袋过滤面积的比值,单位为m/min,简称为过滤速度,它只代表气体通过织物的平均速度,不考虑有许多面积为织物的纤维所占用,因此,亦称为“表观气流速度”。

过滤速度是决定除尘器性能的一个很重要的因素。过滤速度太高会造成压力损失过大,降低除尘效率,使滤袋堵塞和损坏。但是,提高过滤速度可以减少需要的过滤面积,以较小的设备来处理同样体积的气体。

袋式除尘器在选择过滤速度这一参数时,应慎重细致。其理由是:在通常情况下,烟气含尘浓度高、粉细,而且气体含有一定的水分。所以,对反吹风袋式除尘器而言,其过滤速度以小于1m/min为好,当除尘器用于炼焦、水泥、石灰炉窑等场所时,其过滤速度应更低。

(1)过滤速度计算 过滤速度可以按下式做出对实际应用足够准确的计算:

qf=qnC1C2C3C4C5 (3-12)

式中 qf——气布比,[m3/(m2·min)];

qn——标准气布比,该值与要过滤的粉尘种类、凝集性有关,一般对黑色和有色金属升华物质、活性炭采用1.2m3/(m2·min),对焦炭、挥发性渣、金属细粉、金属氧化物等取值1.7m3/(m2·min),对铝氧粉、水泥、煤炭、石灰、矿石灰等取值为2.0m3/(m2·min),有的qn值根据设计者经验确定;

C1——考虑清灰方式的系数,脉冲清灰(织造布)取1.0;脉冲清灰(无纺布)取1.1;反吹加振打清灰取0.7~0.85;单纯反吹风取0.55~0.7;

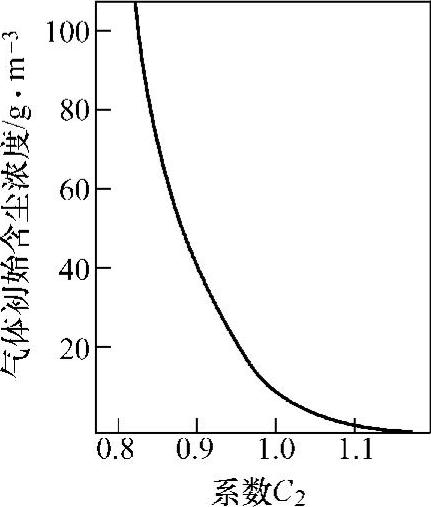

C2——考虑气体初始含尘浓度的系数,从图3-1所示曲线可以查找;

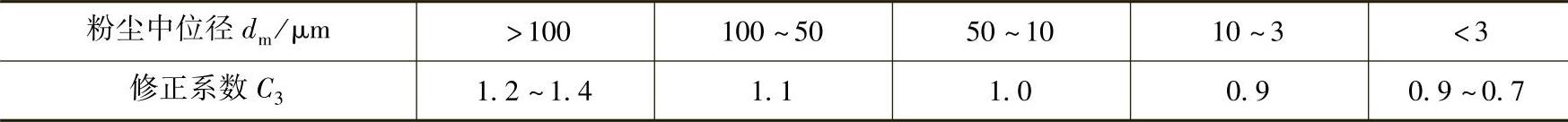

C3——考虑要过滤的粉尘粒径分布影响的系数,见表3-2。所列数据,以粉尘质量中位径dm为准。将粉尘按粗细划分为5个等级,越细的粉尘,其修正系数C3越小。

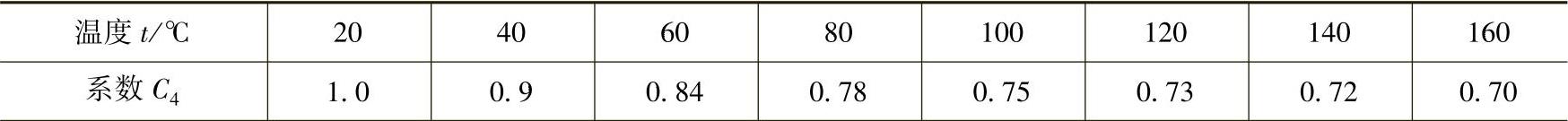

C4——考虑气体温度的系数,其值见表3-3;

C5——考虑气体净化质量要求的系数,以净化后气体含尘量估计,其含尘浓度大于30mg/m3的,系数C5取1.0;含尘浓度低于10mg/m3以下时,C5取0.95。

图3-1 系数C2随含尘浓度而变化的曲线

表3-2 C3与粉尘中位径大小的关系

表3-3 温度的修正系数

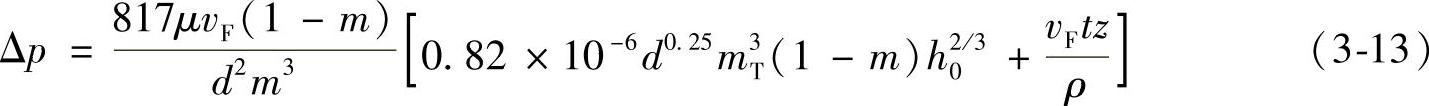

(2)根据流体阻力计算过滤速度 根据流体阻力计算过滤速度,应使用A.C.孟德里柯和H·π·毕沙霍夫的公式:

式中 μ——气体粘度(Pa·s);

vF——按滤布全部面积计算的气体速度(气体负荷)(m/s);

d——粉尘平均粒径(用空气渗透法测定)(m);

m——粉尘层的气孔率,以小数表示;

mT——滤布气孔率,以小数表示;

ρ——粉尘密度(kg/m3);

z——气体含尘量(kg/m3);(https://www.xing528.com)

t——清灰间隔时间(清灰周期)(s);

h0——新滤料过滤速度为1m/s时的单位流体阻力(Pa)。

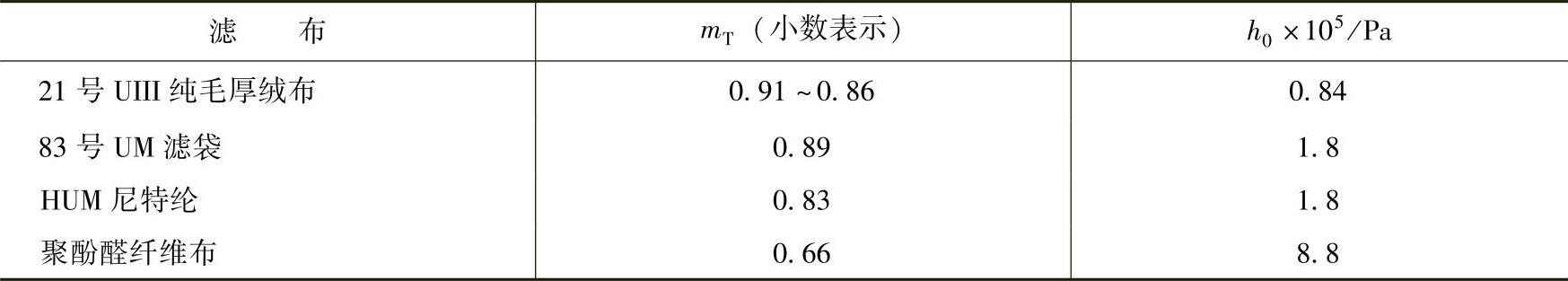

几种滤布的mT和h0标准值列于表3-4。

表3-4 mT和h0值

注:mT,h0值由滤料生产厂家提供。

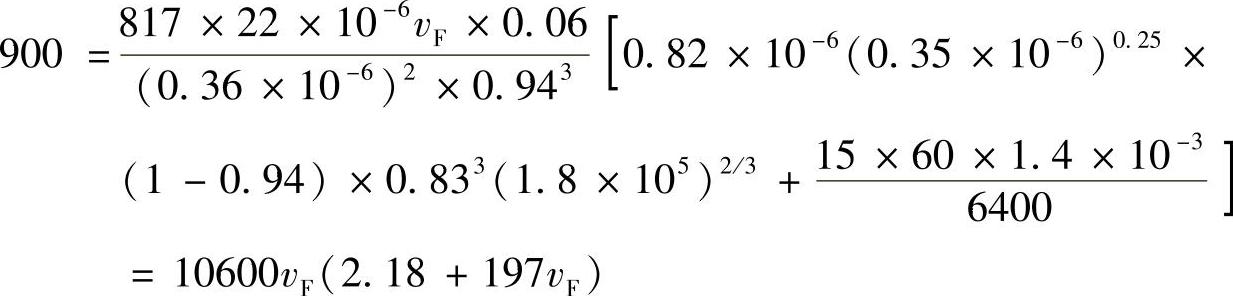

按流体阻力计算过滤速度vF,举例如下:

如果已知粉尘密度为6400kg/m3,粒子分散度d=0.35×10-6m,粉尘层气孔率为0.94,气体温度为90℃,清灰间隔时间为15min,过滤器采用HUM滤袋的滤布。滤布气孔率mT=0.83,h0=1.8×105Pa。假定流体阻力△p=900Pa;90℃时气体μ=22×10-6Pa·s。求对于含尘量为1.4×10-3kg/m3气体的允许过滤速度。

将这些数据代入公式(3-13):

得vF=0.016m/s=0.96m/min

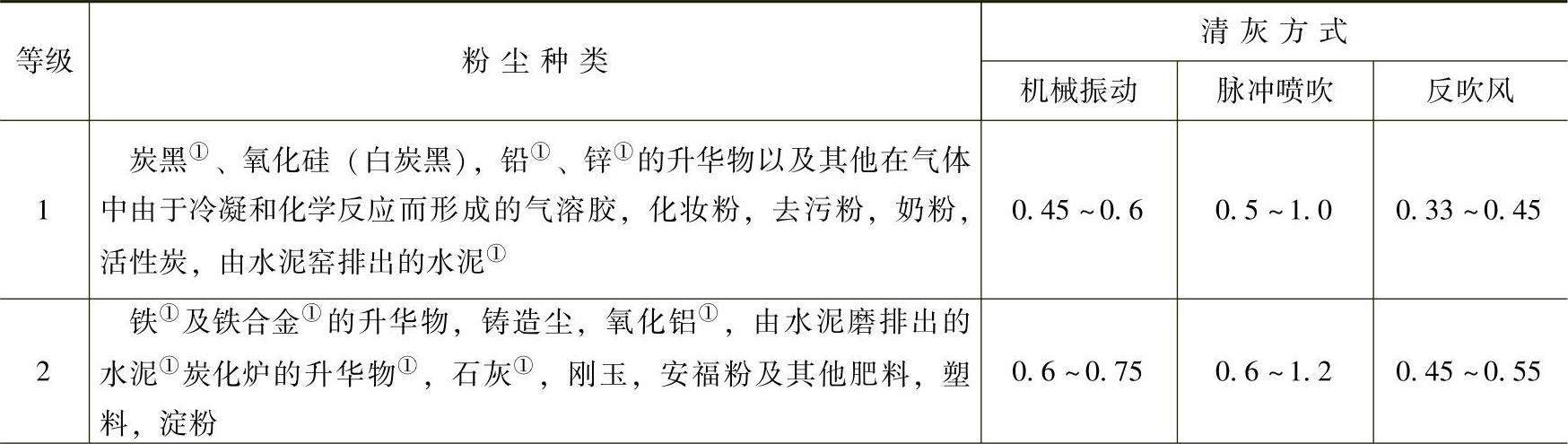

(3)过滤速度推荐值 袋式除尘器常用过滤速度见表3-5。因计算方法不同,有的资料推荐值大。

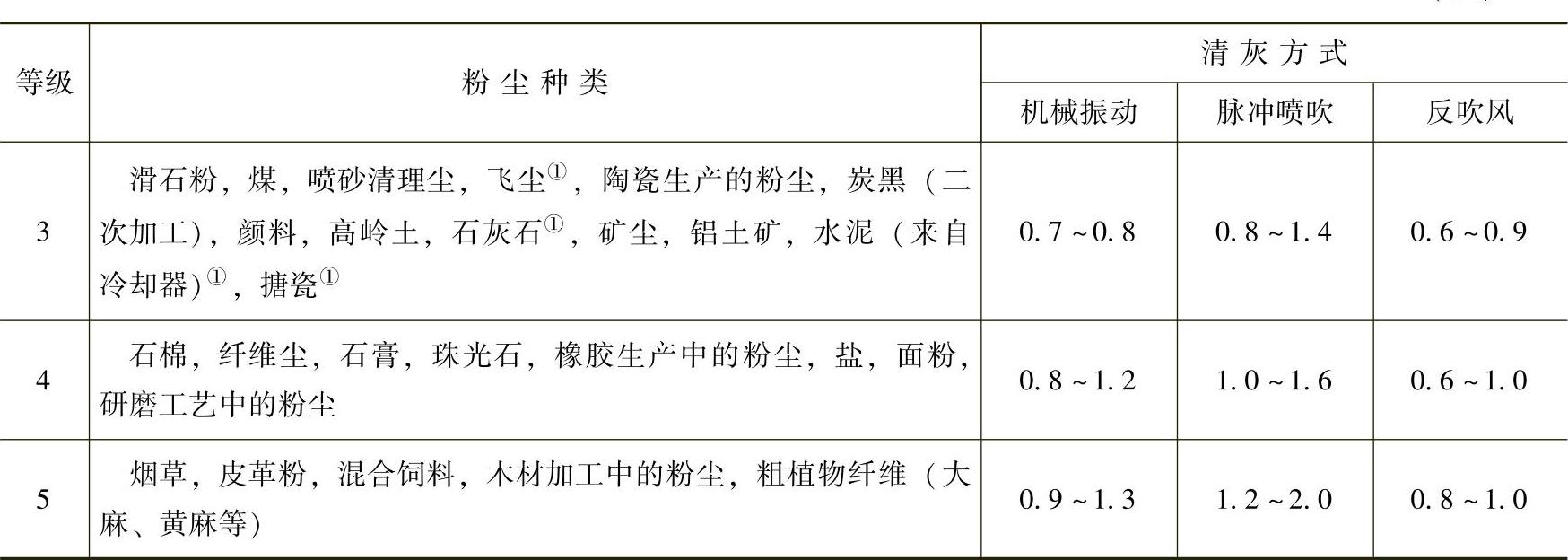

表3-5 袋式除尘器常用的过滤速度 (单位:m/min)

(续)

① 指基本上为高温粉尘,多采用脉冲清灰除尘器捕集。

(4)气布比 工程上还使用气布比gf(m3/m2·min)的概念,它是指每平方米滤袋表面积每分钟所过滤的气体量(m3),气布比可表示为

显然有 gf=vF (3-15)

过滤速度(气布比)是反映袋式除尘器处理气体能力的重要技术经济指标,它对袋式除尘器的工作和性能都有很大影响。在处理风量不变的前提下,提高过滤速度可节省滤料(即节省过滤面积),提高了过滤料的处理能力。但过滤速度提高后设备阻力增加,能耗增大,运行费用提高,同时过滤速度过高会把积聚在滤袋上的粉尘层压实,使过滤阻力增加。由于滤袋两侧压差大,会使微细粉尘渗入到滤料内部,甚至透过滤料,使出口含尘浓度增加。过滤风速高还会导致滤料上迅速形成粉尘层,引起过于频繁的清灰,增加清灰能耗,缩短滤袋的使用寿命。在低过滤速度下,压力损失少,效率高,但需要的滤袋面积也增加了,则除尘器的体积、占地面积、投资费用也要相应增大。因此,过滤速度的选择要综合烟气特点、粉尘性质、进口含尘浓度、滤料种类、清灰方法、工作条件等因素来决定。一般而言,处理较细或难于捕集的粉尘、含尘气体温度高、含尘浓度大和烟气含湿量大时宜取较低的过滤速度。

4.气流上升速度

在除尘器内部滤袋底端含尘气体能够上升的实际速度,就是气流上升速度,也可称可用速度。气流上升速度的大小对滤袋被过滤的含尘气体磨损以及因脉冲清灰而脱离滤袋的粉尘随气流重新返回滤袋表面有重要影响。气流上升速度是除尘器内烟气不应超过的最大速度,达到和超过这个速度,烟气中的颗粒物就会磨坏滤袋或带走粉尘。甚至导致设备运行阻力偏大。

袋式除尘器用滤袋进行过滤时分为内滤和外滤两种,前者含尘气流由滤袋内部流向外部,后者含尘气流由滤袋外部流向滤袋内部。

(1)内滤式 在内滤的袋式除尘器中,气流上升速度以滤袋的滤料面积乘以过滤速度再除以滤袋底部的敞口面积来计算。即烟气进入滤袋口时的速度按下式计算:

式中 vK——除尘器气流上升速度(m/min);

f——单条滤袋面积(m2);

vF——过滤速度(m/min);

F——滤袋口面积(m2)。

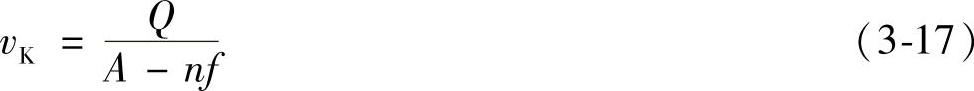

(2)外滤式 外滤式气体入口在灰斗上或气体入口迫使气流进入灰斗。外滤袋式除尘器的气流上升速度按与滤袋底部等高的平面上气体上升流速来衡量。计算方法是用一个分室的截面积减去滤袋占有的面积,再除该分室的气体流量,按下式计算:

式中 vK——除尘器气流上升速度(m/min);

A——滤袋室截面积(m2);

n——滤袋室滤袋数量(个);

f——每只滤袋占有的面积(m2);

Q——滤袋室的气体量(m3/min)。

过滤速度和气流上升速度二者的数值在袋式除尘器内都应保持在一定的范围内。如果按1.2m/min的过滤速度设计的袋式除尘器中气流分布不均匀,以致一个分室中以不到1m/min的过滤速度运行,而在另一室中以超过2m/min的过滤速度运行,则该系统是不会成功的。同样,如果设计的气流上升速度平均值为70m/min,但因入口气体分布不良,袋式除尘器的某些部分达到150m/min或更高的气流上升速度,而其他部分则是空气死区或有逆流,这样就会导致滤袋过早损坏。因此,在袋式除尘器内部采取某些使气流分布均匀的措施和适当的袋间距离都是很重要的。气流上升速度的取值与粉尘的粒径、浓度、袋室大小等因素有关,应用于锅炉除尘时,最大气流上升速度一般是60~75m/min。应用于其他场合,可根据设计者的经验和工程成功案例确定。

5.清灰周期计算

(1)清灰的意义 袋式除尘器在过滤含尘气体期间,由于捕集的粉尘增多,以致气流的通道逐渐延长和缩小,滤袋对气流的阻力便渐渐上升,处理风量也按照所用风机和除尘系统的压力-风量特性而下降。当阻力上升到一定程度以后,如果不能把积灰及时清除就会产生这样一些问题:

1)由于阻力上升,除尘系统电能消耗大,运行不经济;

2)阻力超过了除尘系统设计允许的最大值,则除尘系统不能满足需要;

3)粉尘堆积在滤袋上后,孔隙变小,空气通过的速度就要增加,当增加到一定程度时,会使粉尘层产生“针孔”和缝隙,以致大量空气从阻力小的针孔和缝隙中流过,形成所谓“漏气”现象,影响除尘效果;

4)阻力太大,滤料易损坏。

袋式除尘器在使用过程中都要通过某种方法清除滤袋表面上累积的粉尘。一般在清灰以后还有相当多的粉尘残留在织物的孔隙内,清灰后剩余阻力要比原来干净织物的阻力大。但残留粉尘还可以起相当大的捕尘作用,所以清灰不需要彻底。完全清灰在经济上是不可行的,因为从动力和时间以及从损伤织物的角度来看,这样做是不经济的。

一般在干净织物使用后的头几个过滤周期内,清灰所除去的沉积粉尘较多,以后越来越少。经过一段时间,清灰后残留的粉尘便达到大致恒定的数值。这时,织物上沉积的残留粉尘已基本饱和。在这以后,过滤和清灰的压力降周期也就比较稳定。如果粉尘的黏附性强,经过多次的过滤-清灰周期后,还不出现残留粉尘的平衡,则残留压力降可能会上升到不能容许的强度。有经验的设计者会给提高清灰强度留有余地,使得加强清灰成为可能。

清灰对除尘效果是有影响的,在滤袋的一个过滤周期内,以刚清灰之后漏出滤袋的粉尘为最多,过一段时间后,滤袋上沉积的粉尘厚度增加到一定程度,漏出的粉尘即迅速减少而保持在几乎恒定的低水平。滤袋经过长时间使用,一般滤袋寿命为2~5年,由于机械屈曲和相对运动,加上粉尘起磨作用,纤维逐渐受损,以致断裂,织物在屈曲点越磨越薄,于是这些地方的粉尘通过量增加,最后薄的地方或裂缝发展到不能依靠捕集的粉尘来填补,这时滤袋就不能继续使用而需要更换或修理。通常滤袋破损数量达到滤袋总数量的2%~5%,则需更换新滤袋。

(2)设备阻力和清灰周期计算 袋式除尘器的阻力△p由设备本体结构阻力△pc和过滤组件阻力△pf叠加而成

△p=△pc+△pf (3-18)

本体结构阻力由气体入口和出口的局部阻力以及从总风管向单元分室气流的阻力组成

△pc=ξV2inρa/2 (3-19)

式中 ξ——阻力系数,按入口连接管的速度(通常取10~15m/s)计算,在正确设计的袋

式除尘器结构情况下,该值为1.5~2.5。

过滤组件的阻力△pf可按两项之和计算

△pf=△p’+△p”=AμvF+BμvFM1 (3-20)

式中 △p’——清灰之后,带有余留粉尘的过滤件自身的阻力,认为它是常数;

△p”——在滤袋表面积附加的但在清灰时能清除掉的粉尘阻力,是一变量;

A、B——系数;

μ——气体动力黏度系数(Pa·s);

M1——单位过滤面积上的粉尘质量(kg/m2)。

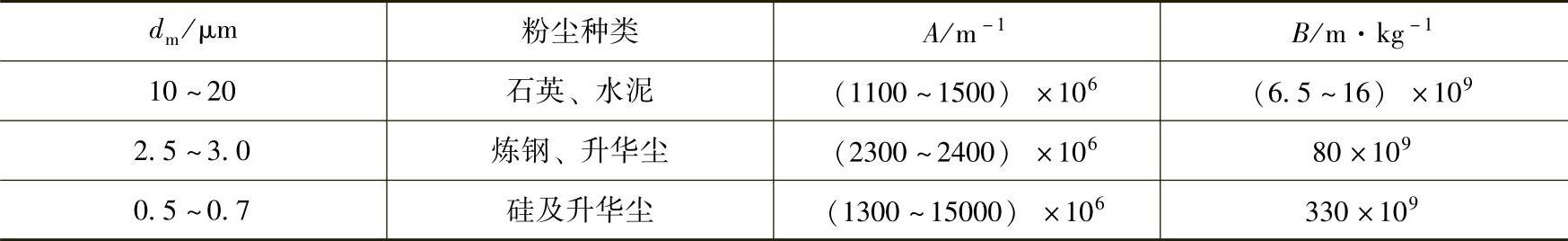

略去A、B的计算,将其值列于表3-6。

表3-6 对一些粉尘的系数A、B(滤布涤纶)

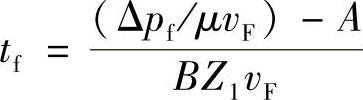

在进行粗估时,可参照表3-6不同粉尘品种选取系数A与B值。在给定滤袋组件的最佳压力差△pop之后,可以求得清灰周期,也就是滤袋组件连续进行过滤的时间tf时间内,过滤面积上积累的粉尘数量近似地等于

M1=Z1vFtf (3-21)

式中 Z1——气体初始含尘浓度(kg/m3);

vF——过滤速度(m/min);

tf——清灰周期(min)。

将该式代入式(3-20)得

△pf=△p’+△p”=μvF(A+BZ1vFtf) (3-22)

过滤组件阻力△pf如果取得过高或过低都会影响过滤效率,存在着△pf的最佳值(△pop),它对应着袋式除尘器的最佳过滤效率和最佳的连续过滤时间tf。这个值只能通过试验办法寻求。

简化的做法是给出变化着的粉尘层的阻力△p"。对于细尘△p"取值不大于400~800Pa,对于中位径dm大于20μm的粗尘,△p"取值为250~350Pa。

如此,有了△pf、△pc即可按式△p=△pc+△pf求得袋式除尘器阻力△p(Pa),同时也可求得最佳清灰周期tf值。

除尘器的压力损失是指除尘器本身的压力损失。由于管道布置千差万别,压力损失所受影响较多。所以,一般标准规定的压力损失只限除尘装置本身的阻力。所谓本身阻力指除尘器入口至出口在运行状态下的压力差。袋式除尘器的压力损失通常在1~2kPa之间。脉冲袋式除尘器压力损失通常小于1.5kPa。

仅从袋式除尘器本身来讲,如果它是在根据其型式所决定的压力损失范围内工作,那么,就认为它的技术性能和经济性能都是合适的。由于压力损失是按袋式除尘器前后装置及风机性能考虑的,所以在设备运行过程中,允许压力损失有某种变动范围。此时应对压力和清灰周期等作适当的调整。设计时须考虑这种调整的可能。

6.外壳耐压力

袋式除尘器内的耐压力是根据器前与器后装置和风机的静压及其位置而定。必须按照袋式除尘器正常使用的压力来确定外壳的设计耐压力。袋式除尘器壳体的设计耐压力虽然也按正常运转时的静压计算,但是要考虑到一旦出现误操作所出现的风机最高静压。

作为一般用途的袋式除尘器,其外壳的耐压度,对长袋和气箱脉冲除尘器为5~8kPa,对其他型式脉冲袋式除尘器4~6kPa。对于采用以罗茨鼓风机为动力的负压型空气输送装置,除尘器的设计耐压为15~50kPa。

另外,某些特殊的处理过程,也有在数百千帕的表压下运转的。要求较高耐压力的袋式除尘器,一般将其外壳制成圆筒形,例如高炉煤气净化用脉冲袋式除尘器。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。