一、制订设计计划

根据制件的结构特点和客户的要求,制订合理的设计计划。如果对设计方案存在疑问,则可以通过咨询设计主管或查阅相关资料来解决。

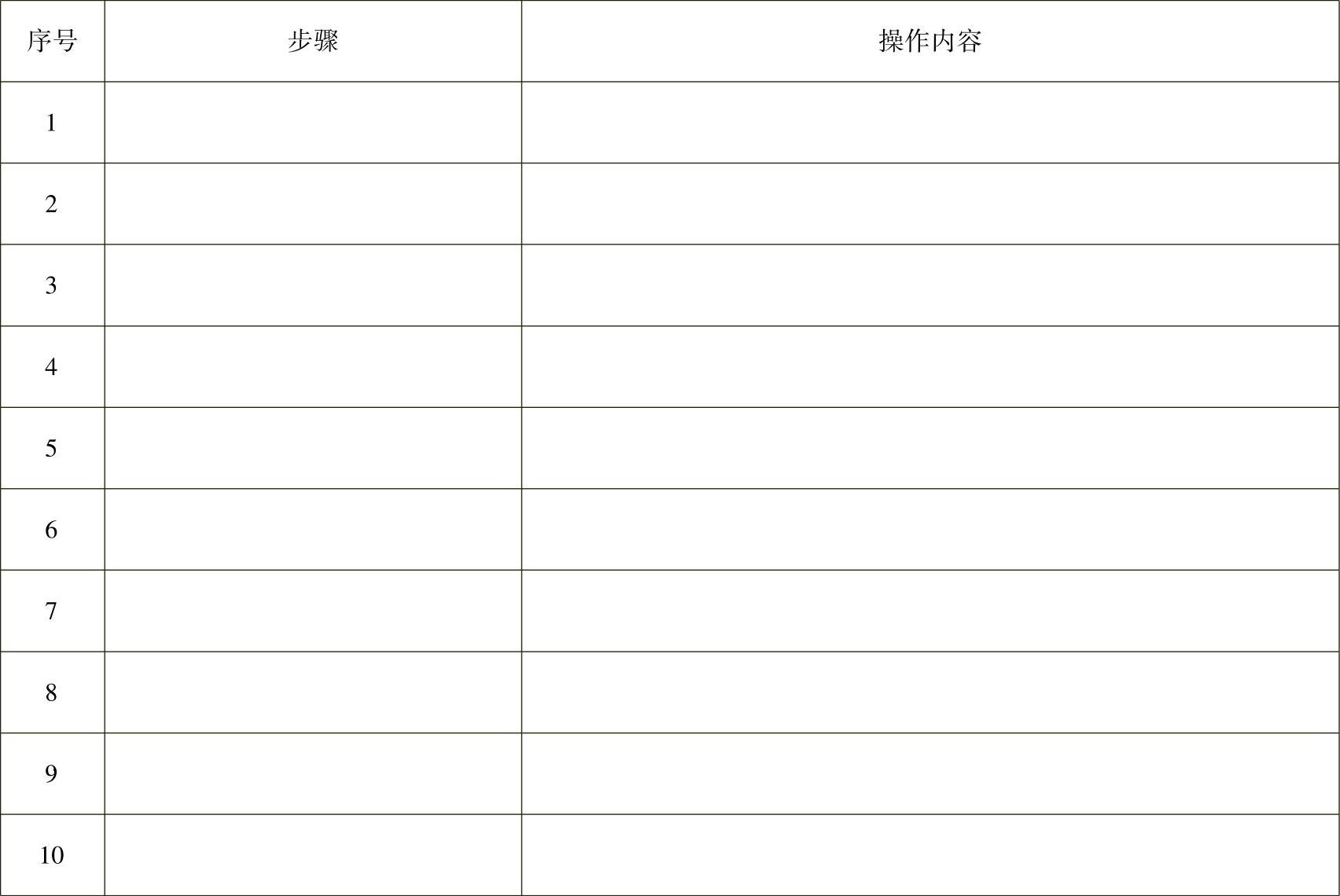

引导问题 如何安排显示屏外盖模具设计流程?将模具的设计流程安排填入表5-8。

表5-8 模具的设计流程安排

五、模具设计

下达模具开发任务书,技术部门详细分析后,设计注射模具的结构。

引导问题 如何确定产品分型面的位置?

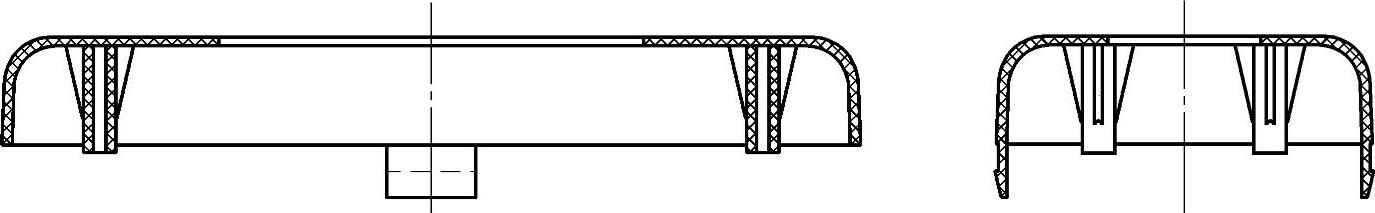

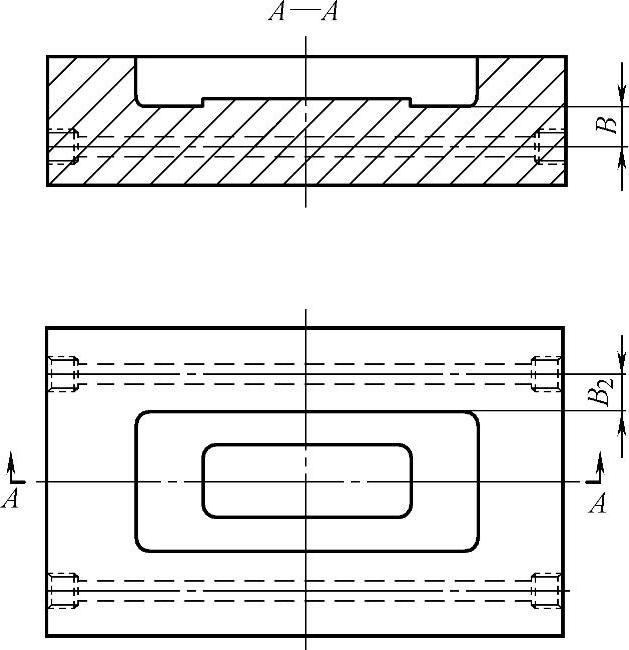

1.请在图5-13中标出分型面位置,并说明原因。

图5-13 分型面位置的选择

原因:

2.分型面采用形式合适。

原因

引导问题 如何设计成型零件?

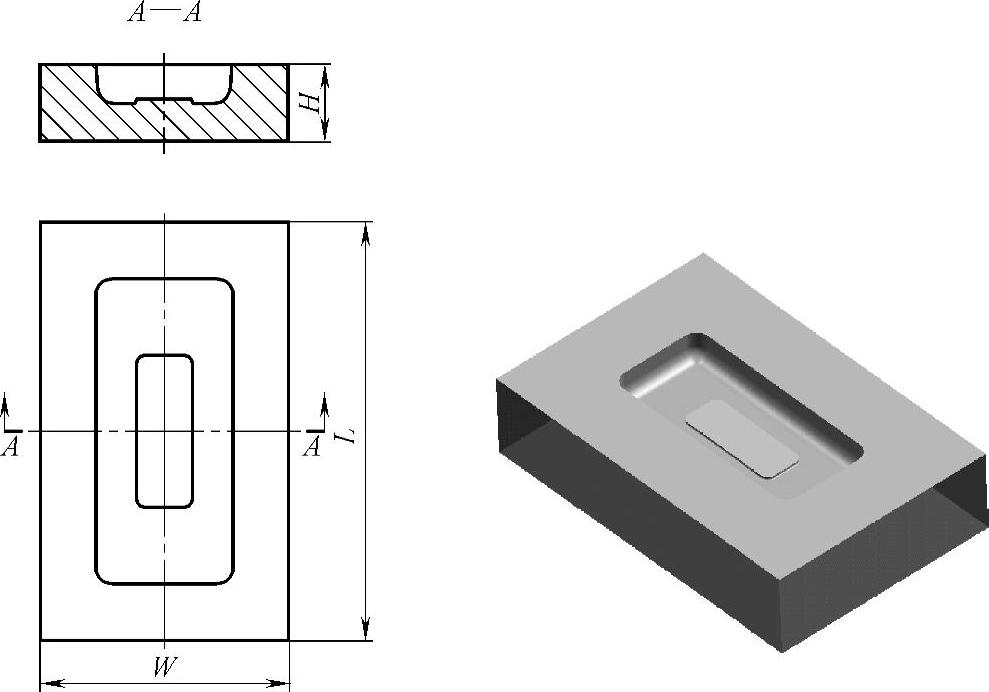

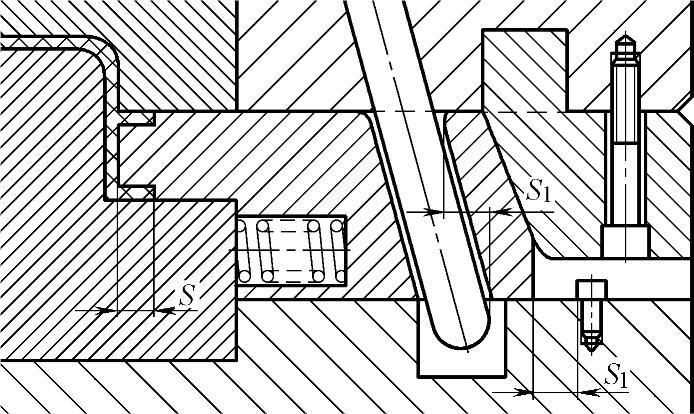

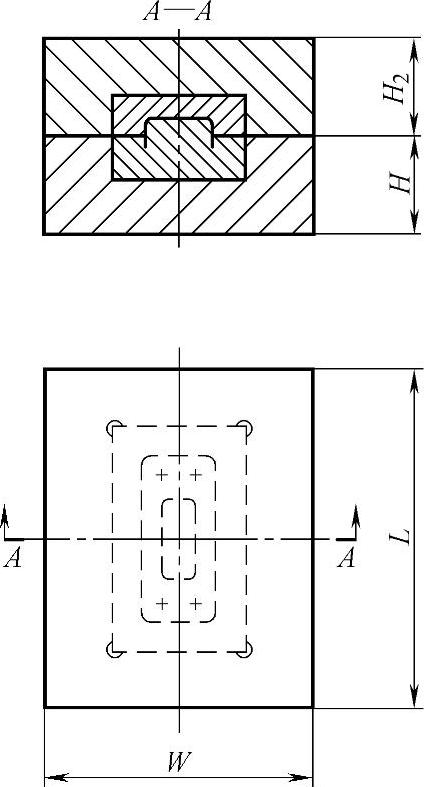

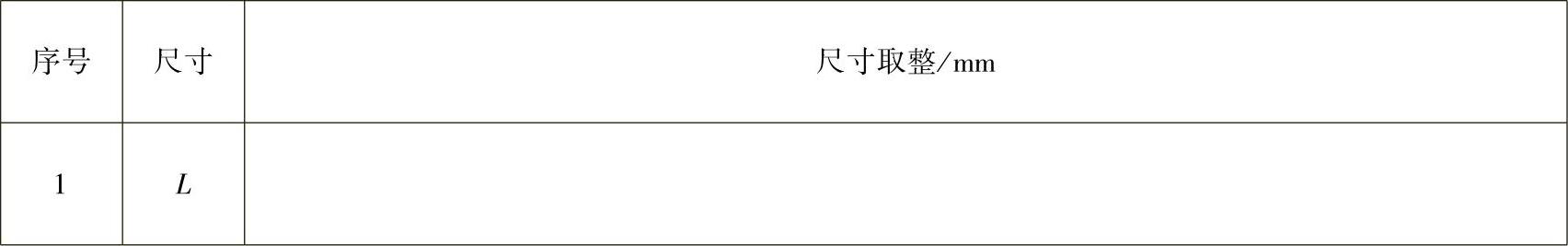

1.请根据图5-14所示型腔的形状,将型腔的尺寸填入表5-9。

图5-14 型腔的形状

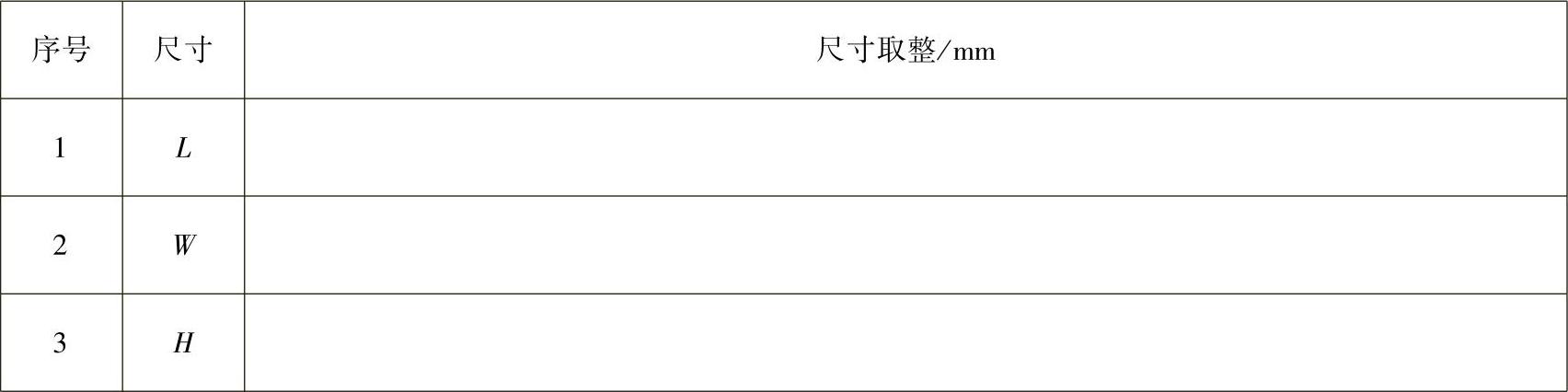

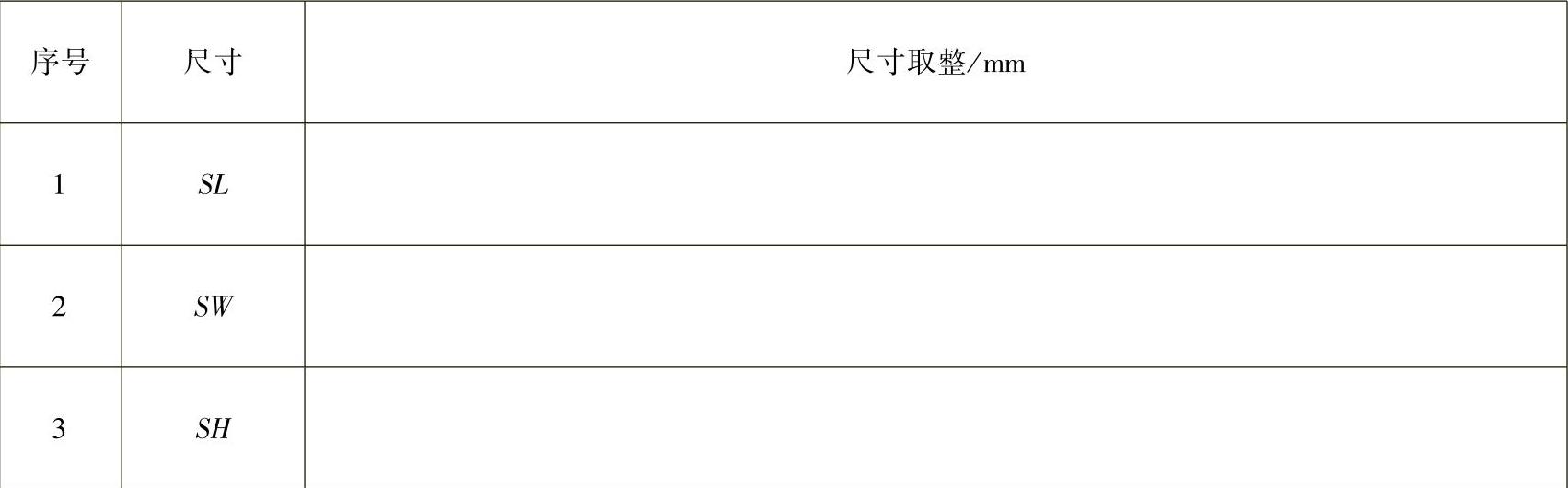

表5-9 型腔的尺寸

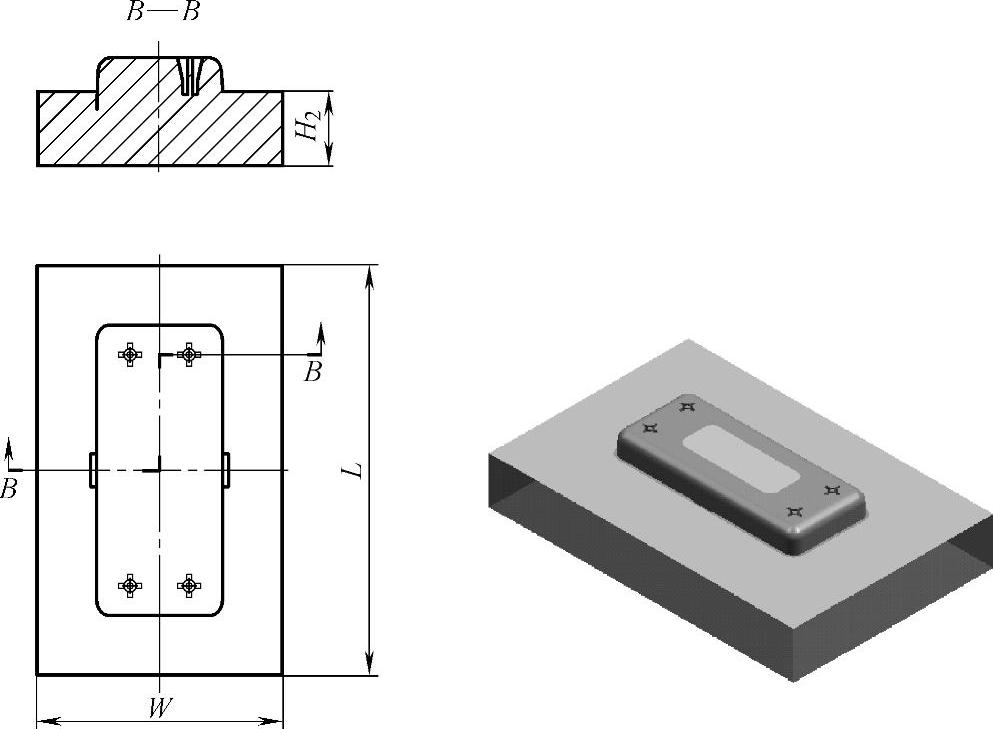

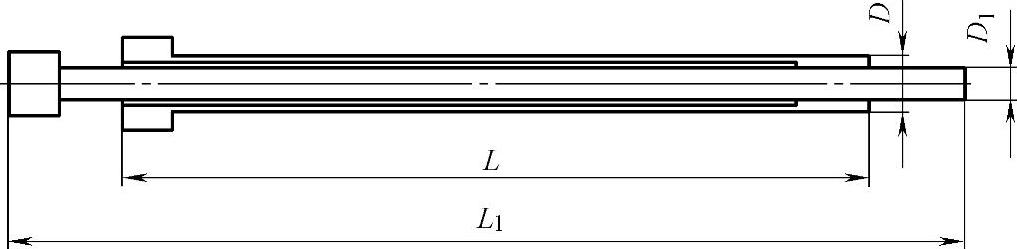

2.请根据图5-15所示型芯的形状,将型芯尺寸填写在表5-10中。

图5-15 型芯的形状

表5-10 型芯的尺寸

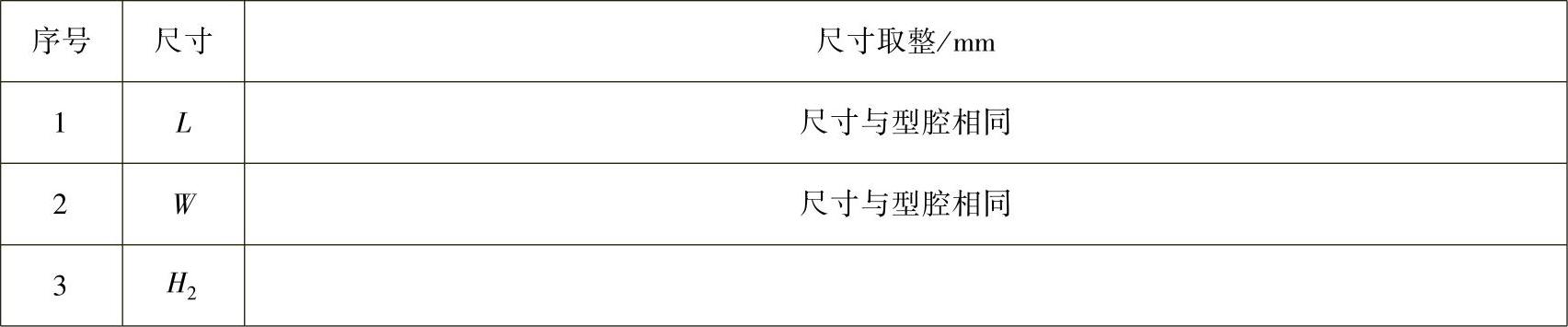

3.制件侧向扣位深度为mm,抽芯距为mm较为合适,如图5-16所示。

图5-16 侧向扣位

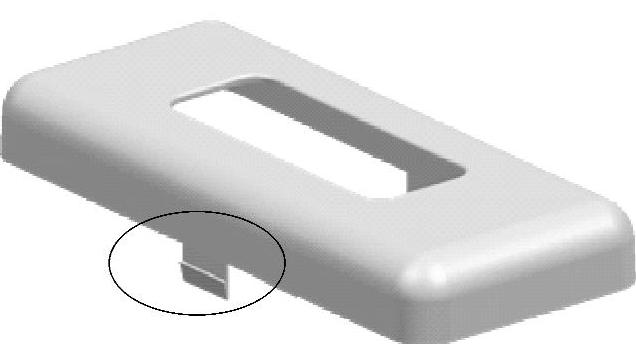

4.根据表5-11滑块肩部设计经验值,完成滑块参数设计,填入表5-12中。

表5-11 滑块肩部设计经验值 (单位:mm)

表5-12 滑块参数

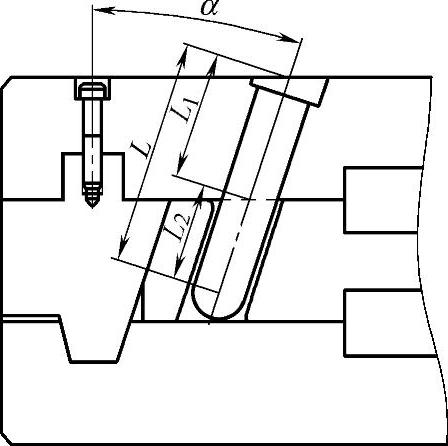

5.请查询斜导柱的相关设计资料,根据图5-17,完成斜导柱参数设计填入表5-13。

图5-17 斜导柱尺寸

表5-13 斜导柱参数

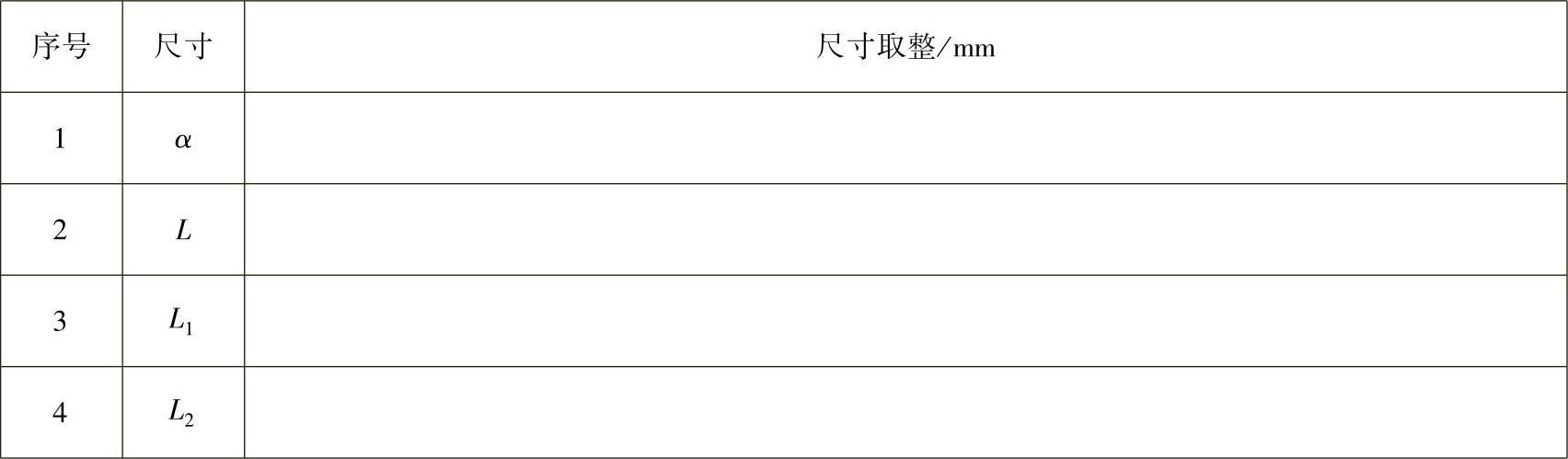

6.请查阅相关资料,完成滑块定位结构设计,如图5-18所示。

图5-18 滑块定位

滑块采用定位,定位距离S1=mm

【小提示】

一般规定:S1=制件侧向凹凸深度S+(2~5)mm。其中,2~5mm为安全距离,抽芯距S1为侧向活动型芯需要抽出的最小安全距离。

引导问题 如何选择模架?

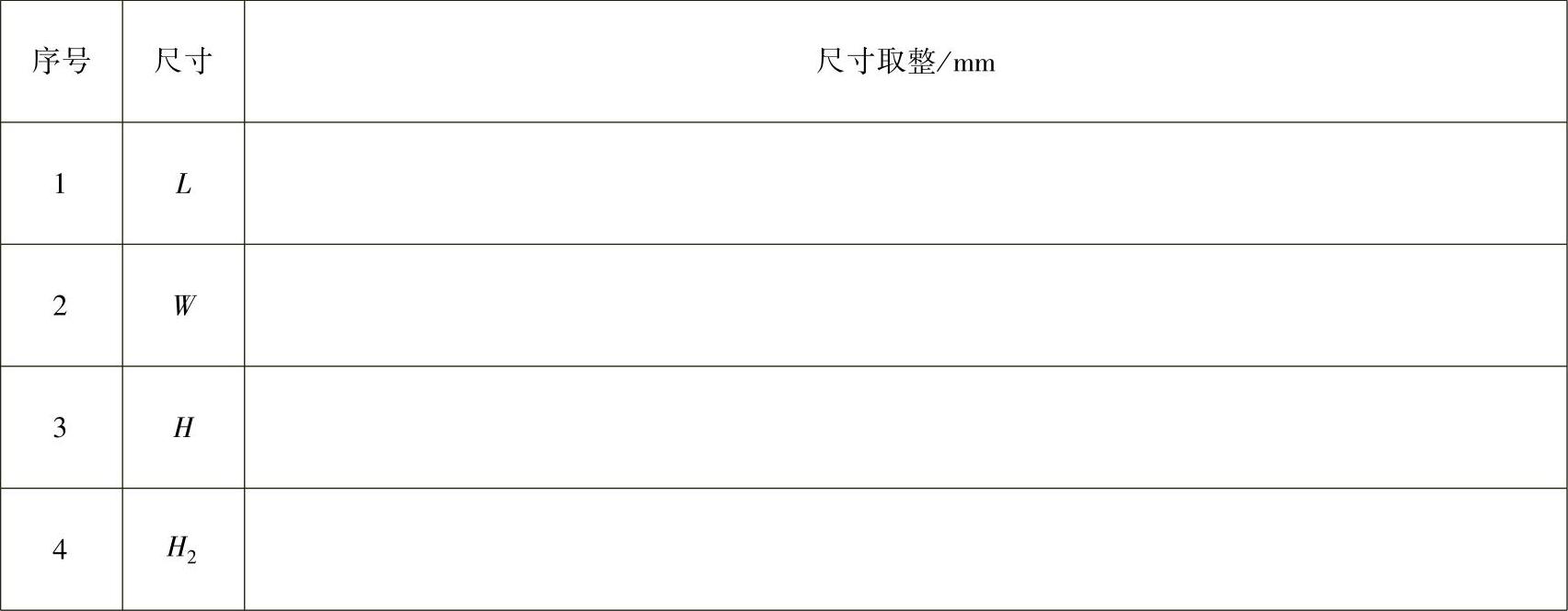

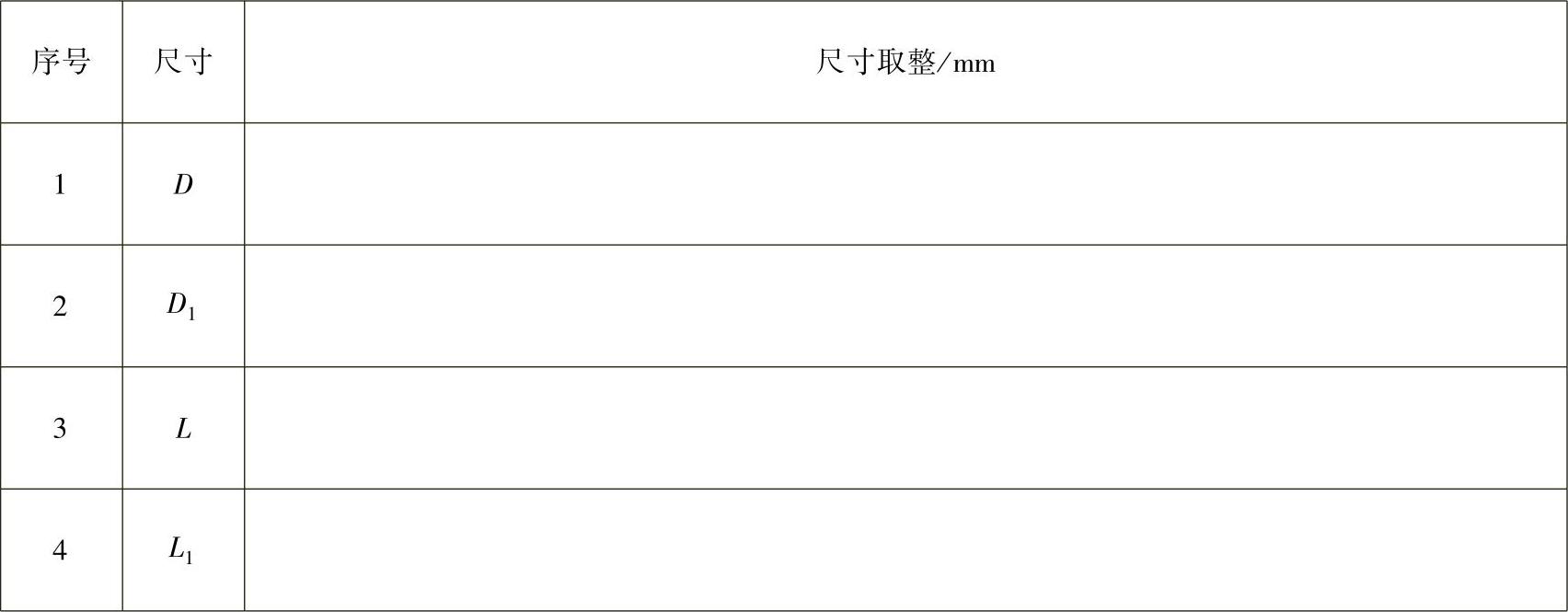

1.请根据图5-19所示动模板和定模板的形状,将动模板和定模板尺寸填入表5-14中。

图5-19 模架动模板和定模板

表5-14 动模板和定模板尺寸

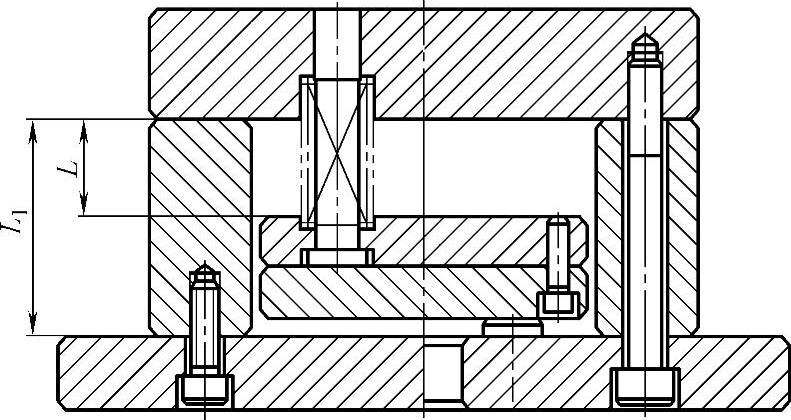

2.请根据图5-20所示的动模模架,将顶出机构的设计参数填入表5-15中。

图5-20 动模模架

表5-15 顶出机构顶出距离、垫块尺寸

3.模架选用型号。

引导问题 如何设计浇注系统?

1.请在图5-21位置绘制型腔布置简图。

图5-21 绘制型腔布置简图

2.浇注系统的设计过程如下:

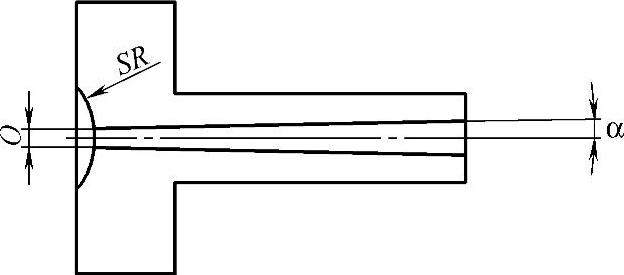

1)主流道的设计如图5-22所示。

图5-22 主流道浇口套的截面

锥度α=,小端直径O=,凹坑球面半径R=。

2)显示屏外盖模具建议采用圆形截面分流道,请在图5-23位置绘制分流道截面简图,并标注设计参数。

图5-23 绘制分流道截面简图

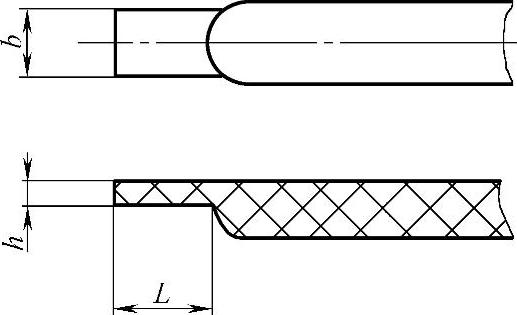

3)显示屏外盖模具建议采用矩形侧浇口,请根据图5-24所示浇口形状,确定设计参数,填入表5-16中。

图5-24 矩形侧浇口

表5-16 浇口参数

4)请根据图5-25所示分流道的设计,确定分流道的长度,填入表5-17。

图5-25 分流道长度

表5-17 分流道长度

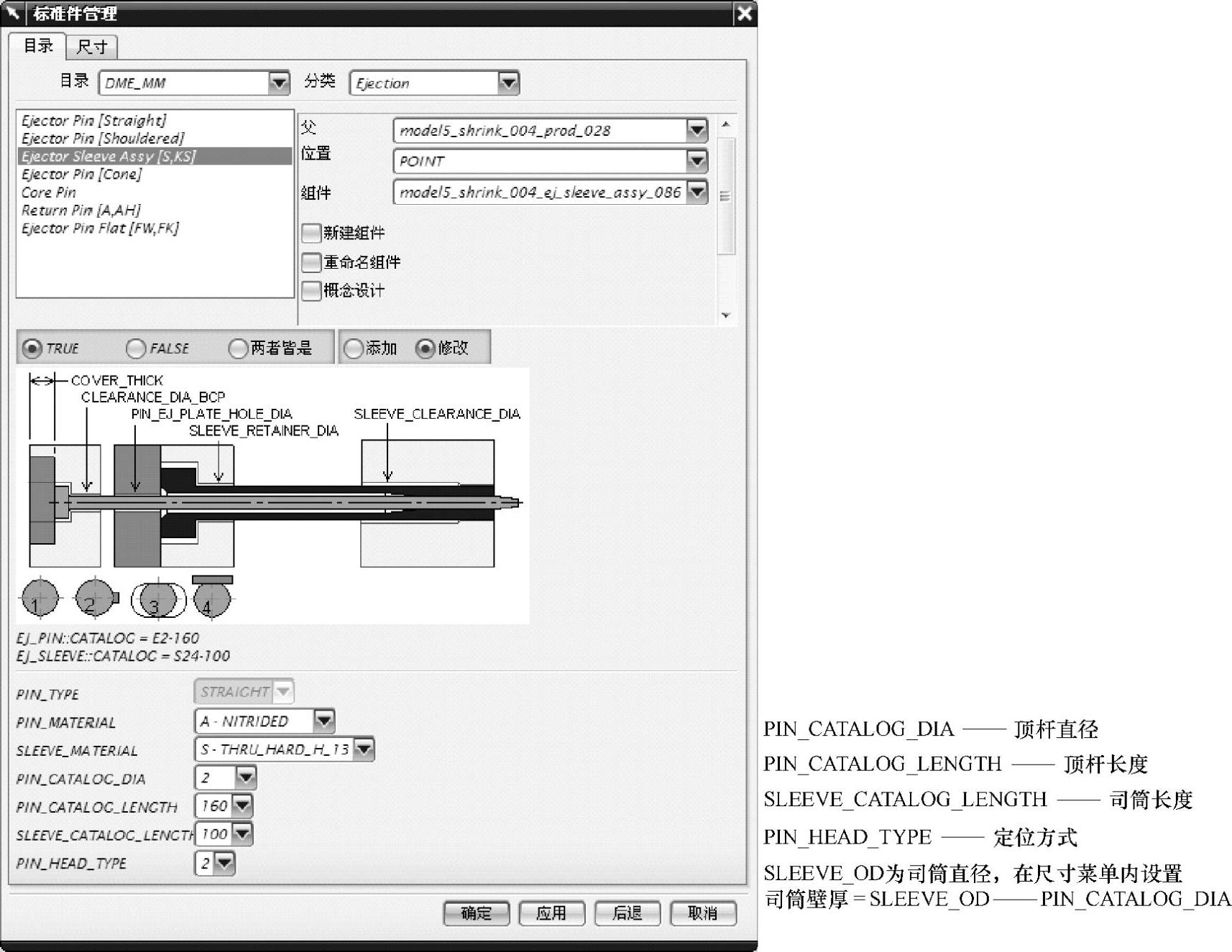

引导问题 显示屏外盖模具的建议采用顶管顶出,原因:

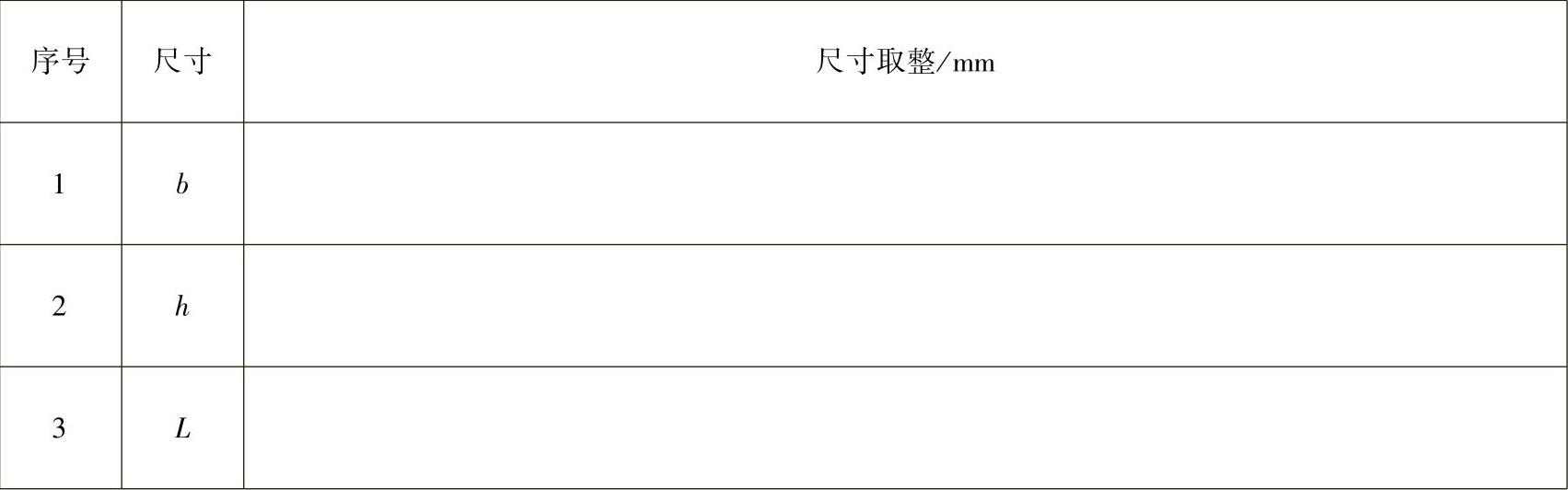

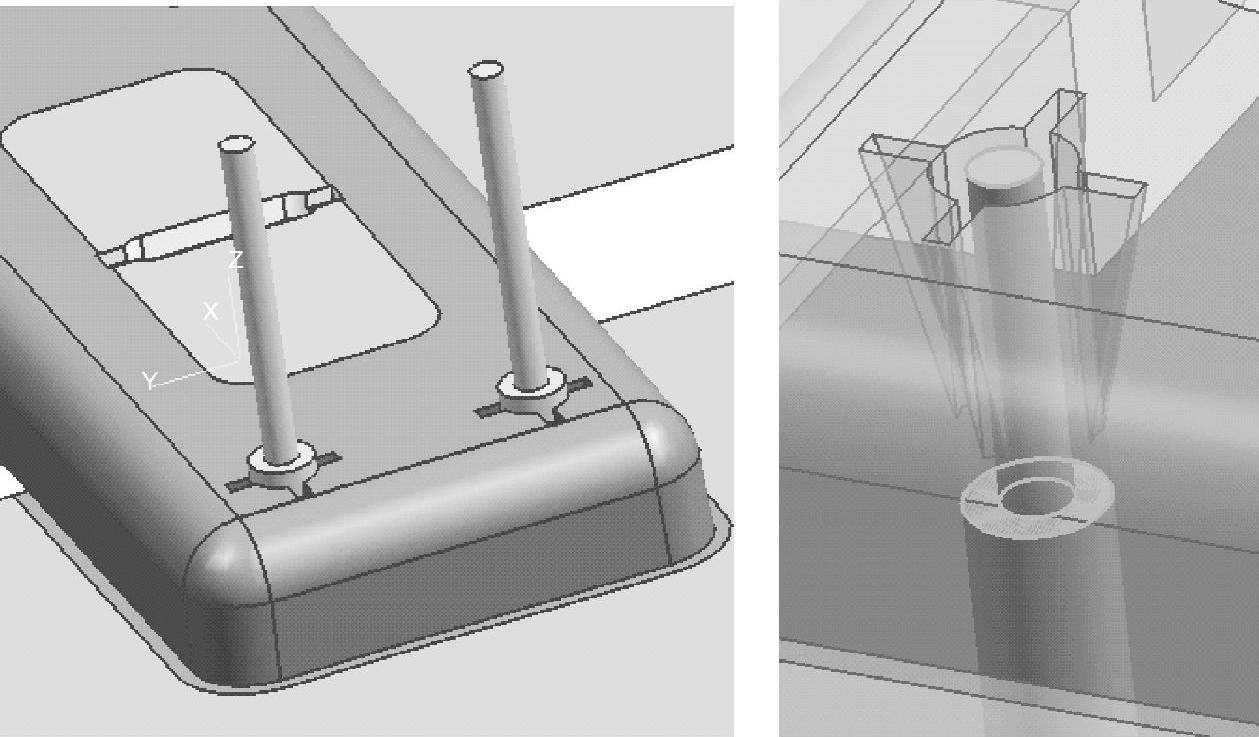

1.请根据图5-26的顶管的设计,确定顶管的尺寸,填入表5-18。

图5-26 顶管

表5-18 顶管的尺寸(https://www.xing528.com)

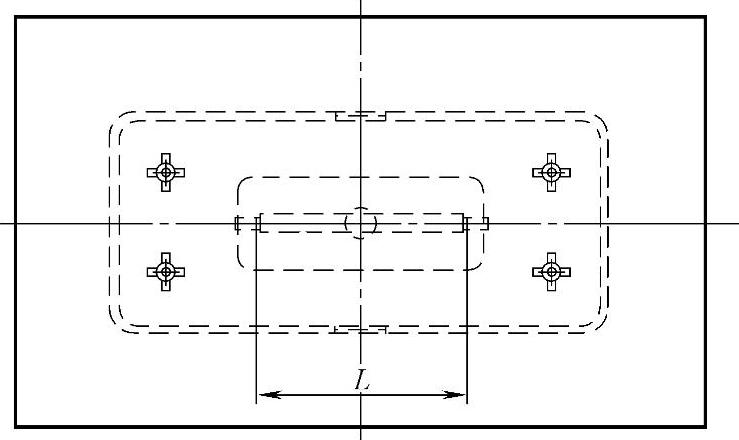

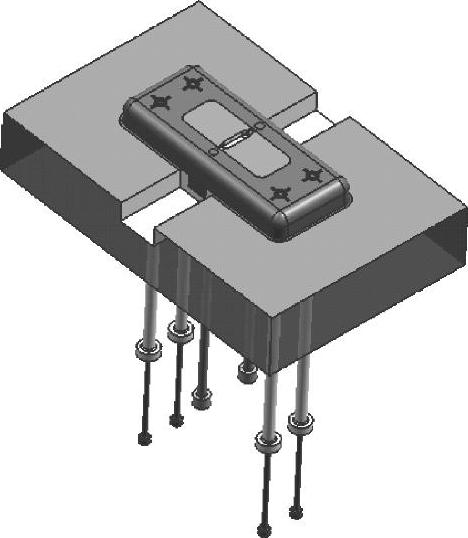

2.请在图5-27中绘制顶推管布置图。

图5-27 推管布置

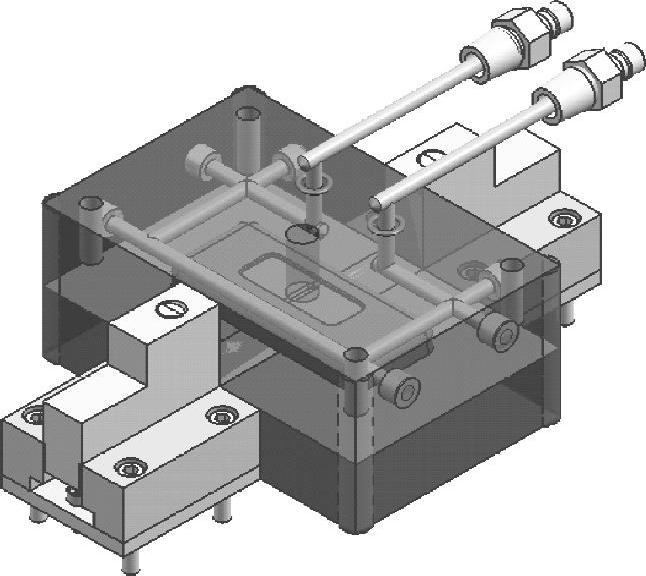

引导问题 如何设计冷却系统?

请根据图5-28冷却系统的设计,确定设计参数,填入表5-19。

图5-28 型腔的冷却系统

表5-19 冷却系统尺寸

引导问题 确定设计方案后,需要使用注射模向导完成圆形收纳盒模具设计。软件操作步骤是怎样的?

步骤一:完成产品分型及型腔排位。分型面形式为平面分型面,型腔数量一个。

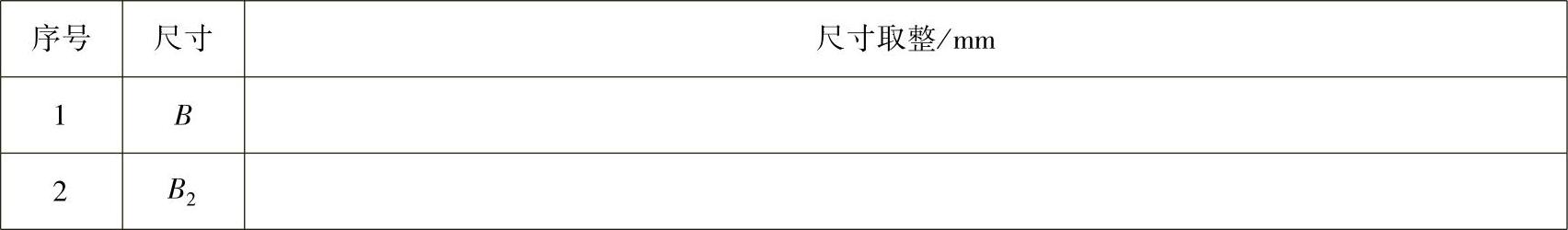

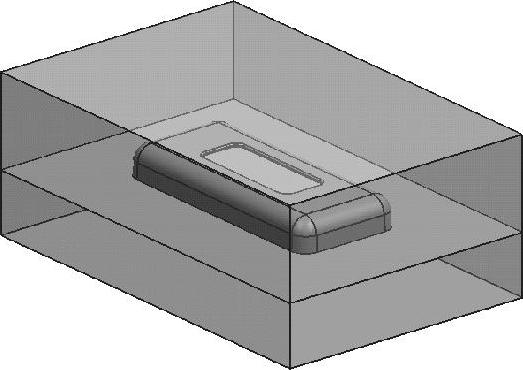

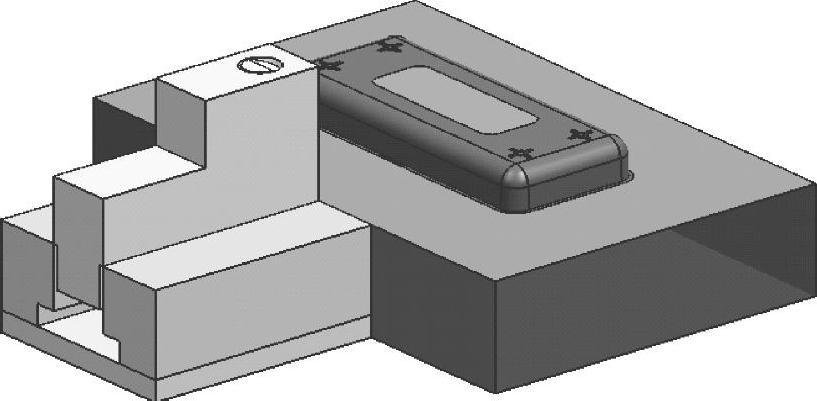

打开产品文件,如图5-29所示。

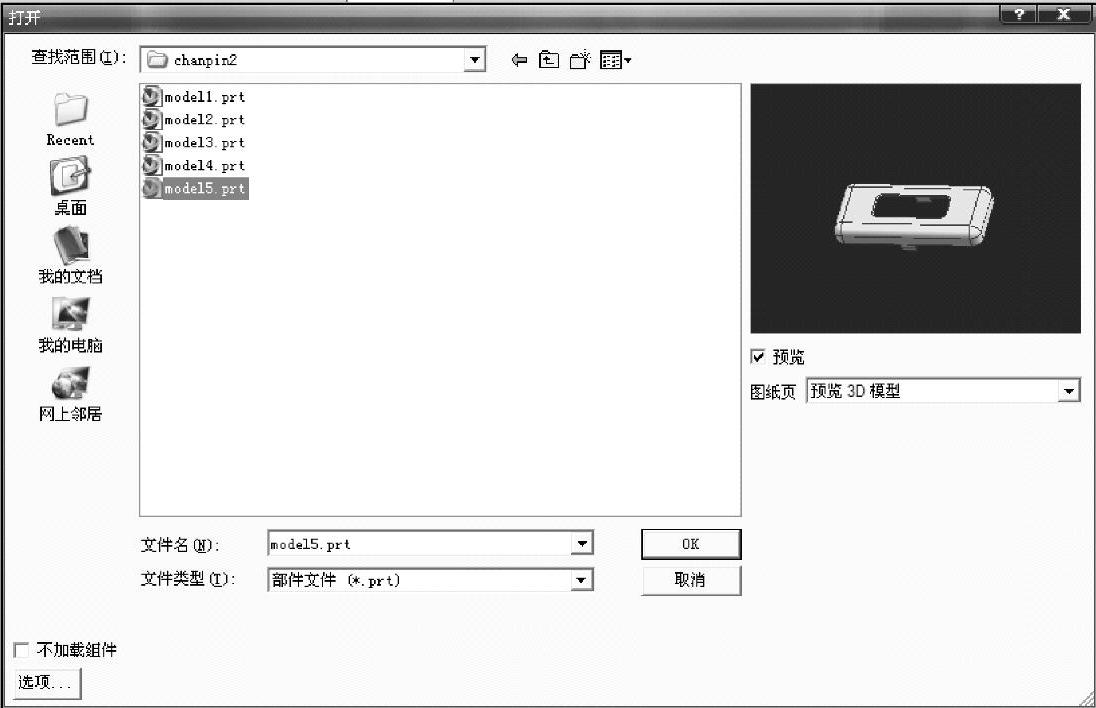

图5-29 调入文件

由于该产品中存在通孔,系统无法完成分型,故使用注射模向导中的【分型】命令。单击 【创建/删除曲面补片】,弹出【自动孔修补】对话框,搜索方法选择【自动】,修补方法选择【型芯侧面】,单击【自动修补】完成补片,如图5-30所示。

【创建/删除曲面补片】,弹出【自动孔修补】对话框,搜索方法选择【自动】,修补方法选择【型芯侧面】,单击【自动修补】完成补片,如图5-30所示。

图5-30 自动修补孔

产品修补完成后,才可对产品进行分型,完成后如图5-31所示。

图5-31 完成分型面选择

步骤二:设计侧滑块。

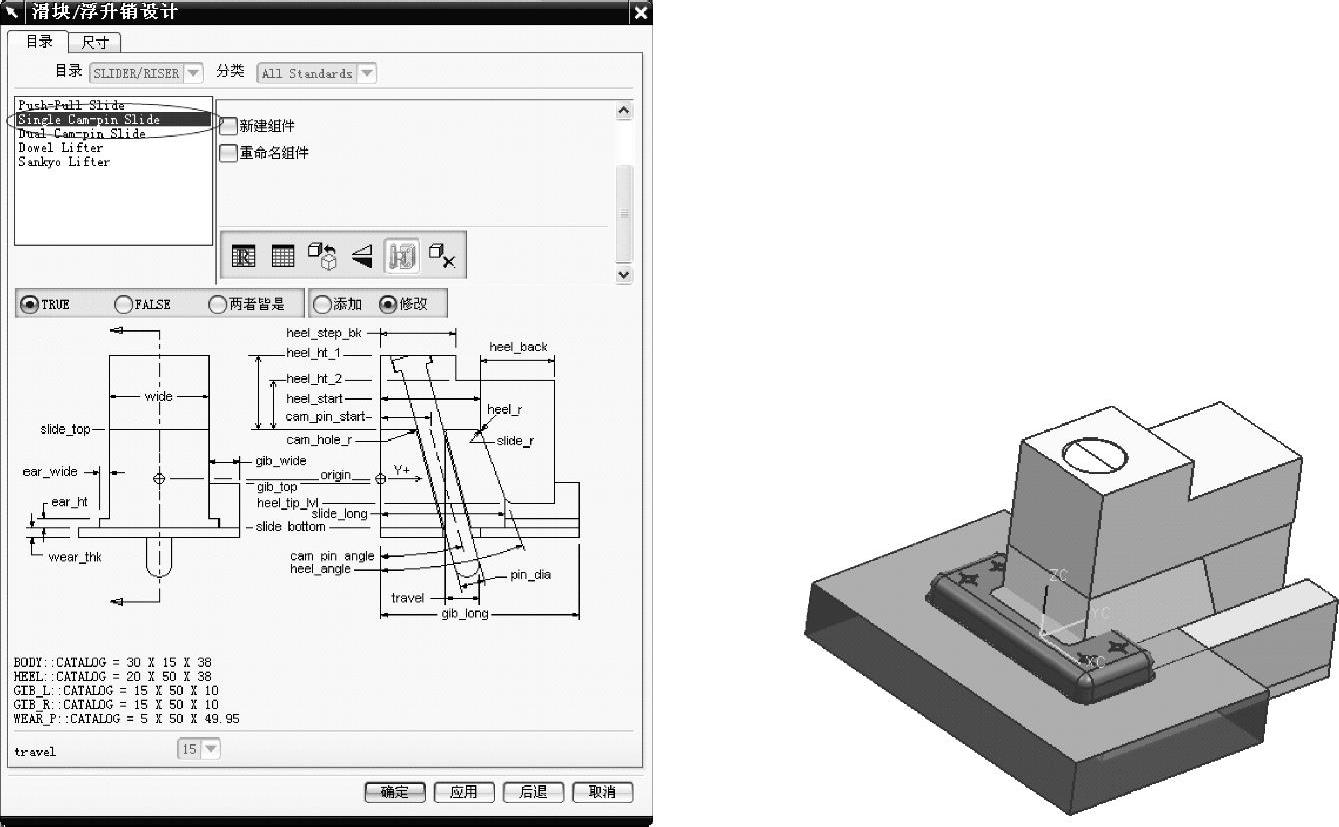

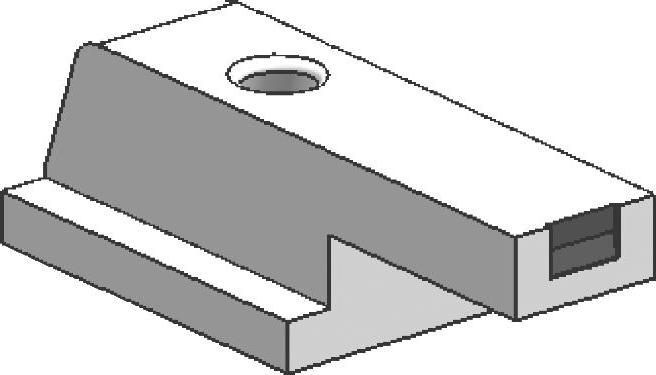

1)单击注射模向导中的 【滑块和浮升销】,选择SingleCam-pinSlide滑块组件,单击【确认】调入滑块组件,如图5-32所示。

【滑块和浮升销】,选择SingleCam-pinSlide滑块组件,单击【确认】调入滑块组件,如图5-32所示。

图5-32 滑块组件命令

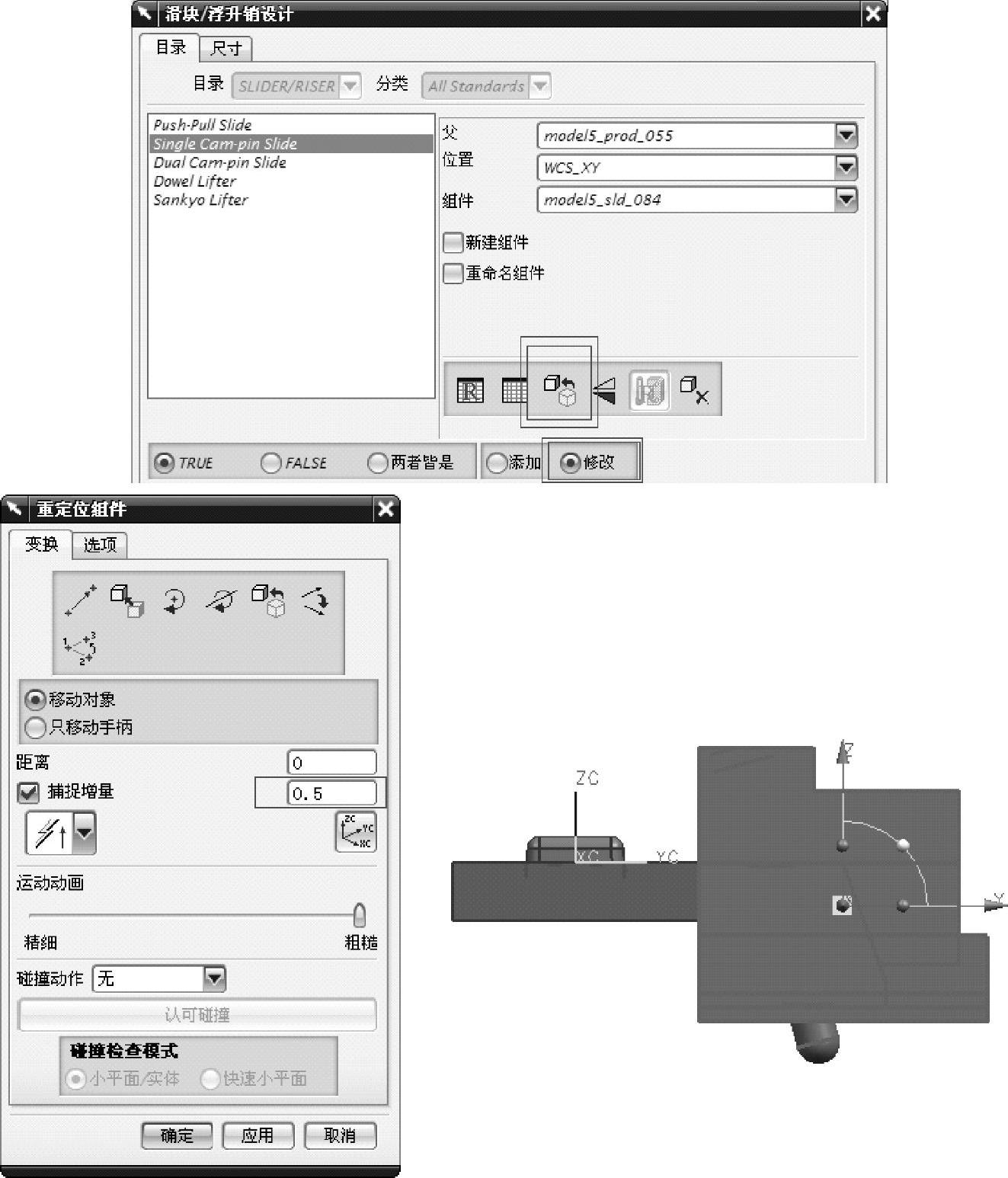

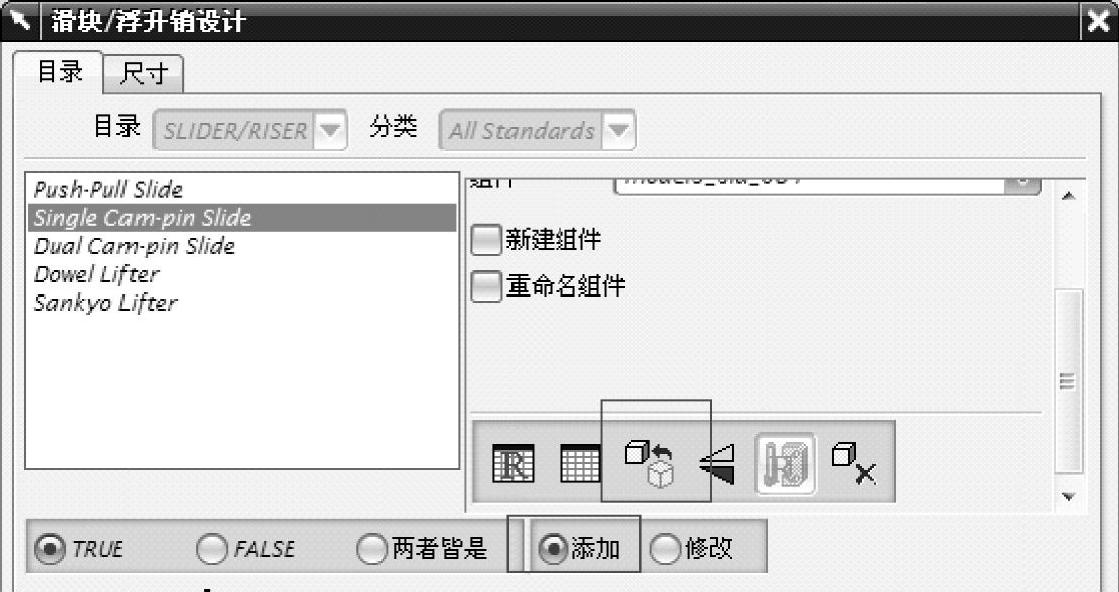

2)再次单击【滑块和浮升销】命令,选择工作区域的滑块组件对其进行编辑,单击 【重定位】,拖动滑块组件坐标轴至合适位置,如图5-33所示。

【重定位】,拖动滑块组件坐标轴至合适位置,如图5-33所示。

图5-33 调整位置

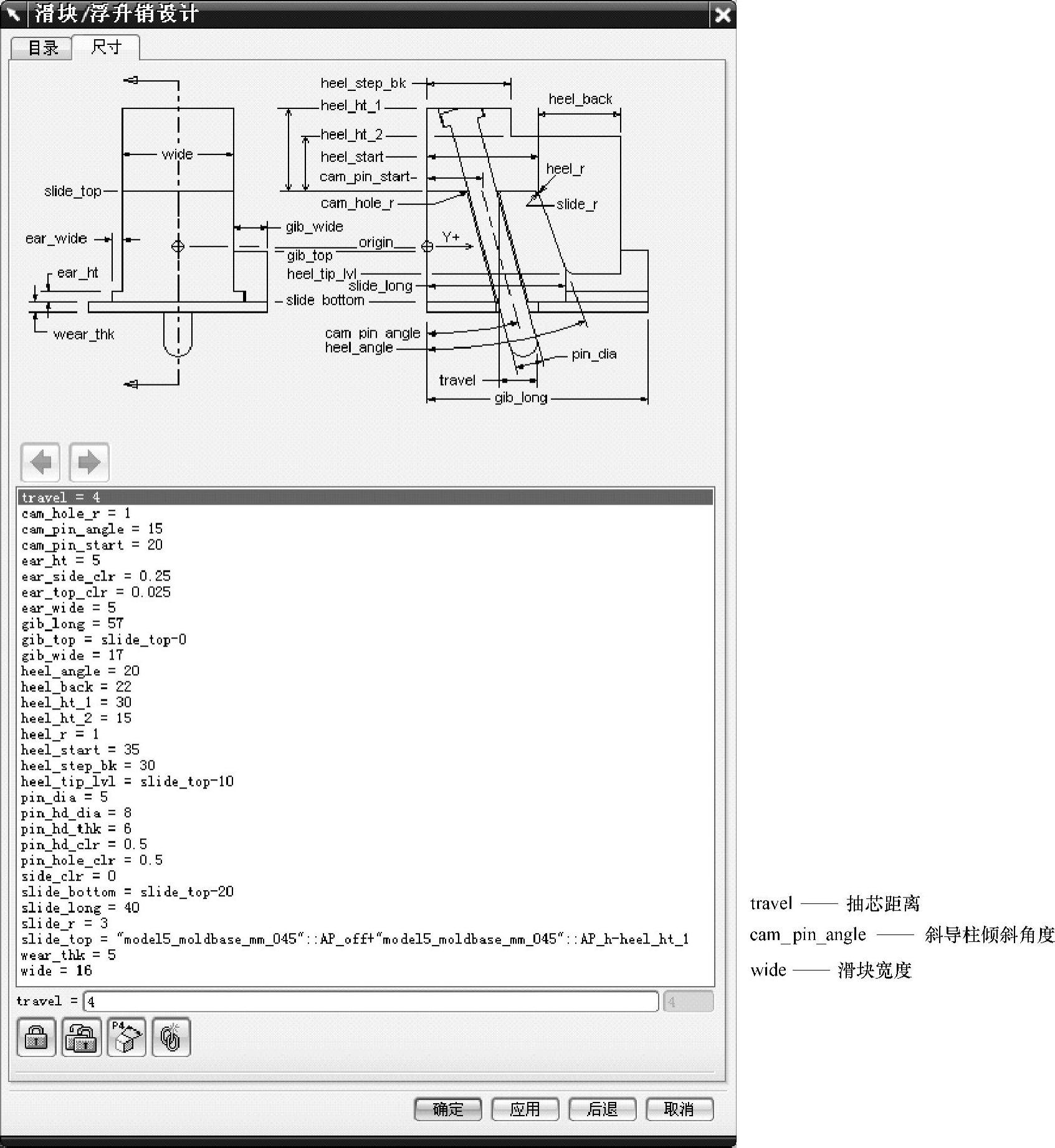

3)在尺寸界面可对其尺寸大小进行修改,如图5-34所示。

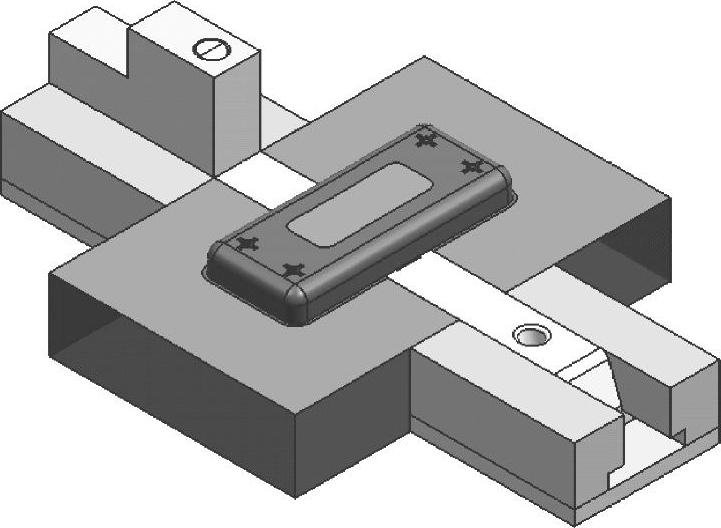

4)完成后如图5-35所示。

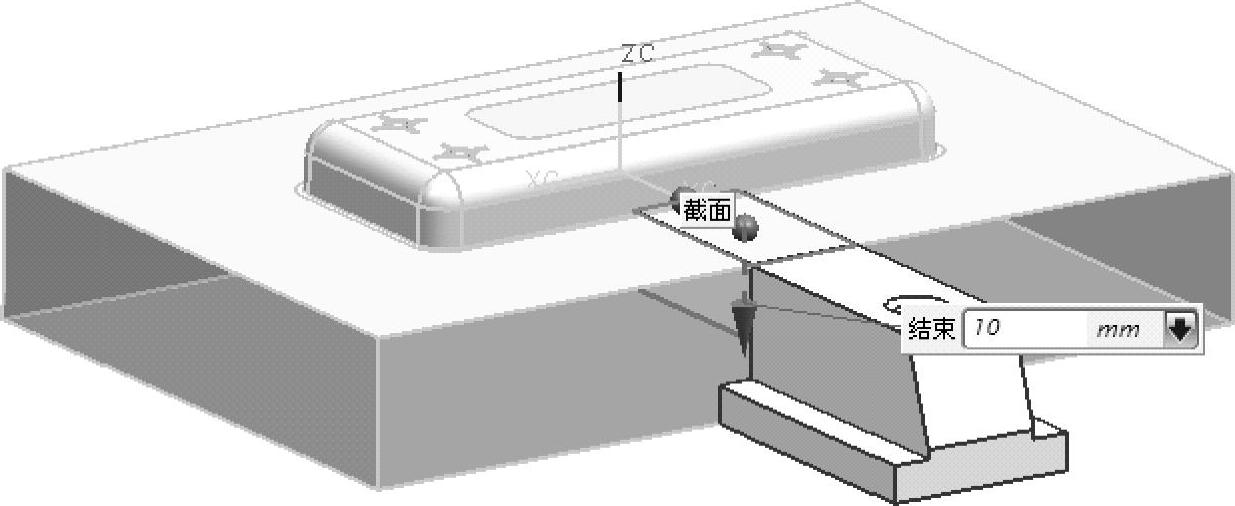

5)双击滑块进入建模部分,使用【拉伸】命令创建滑块成型部分,如图5-36所示。

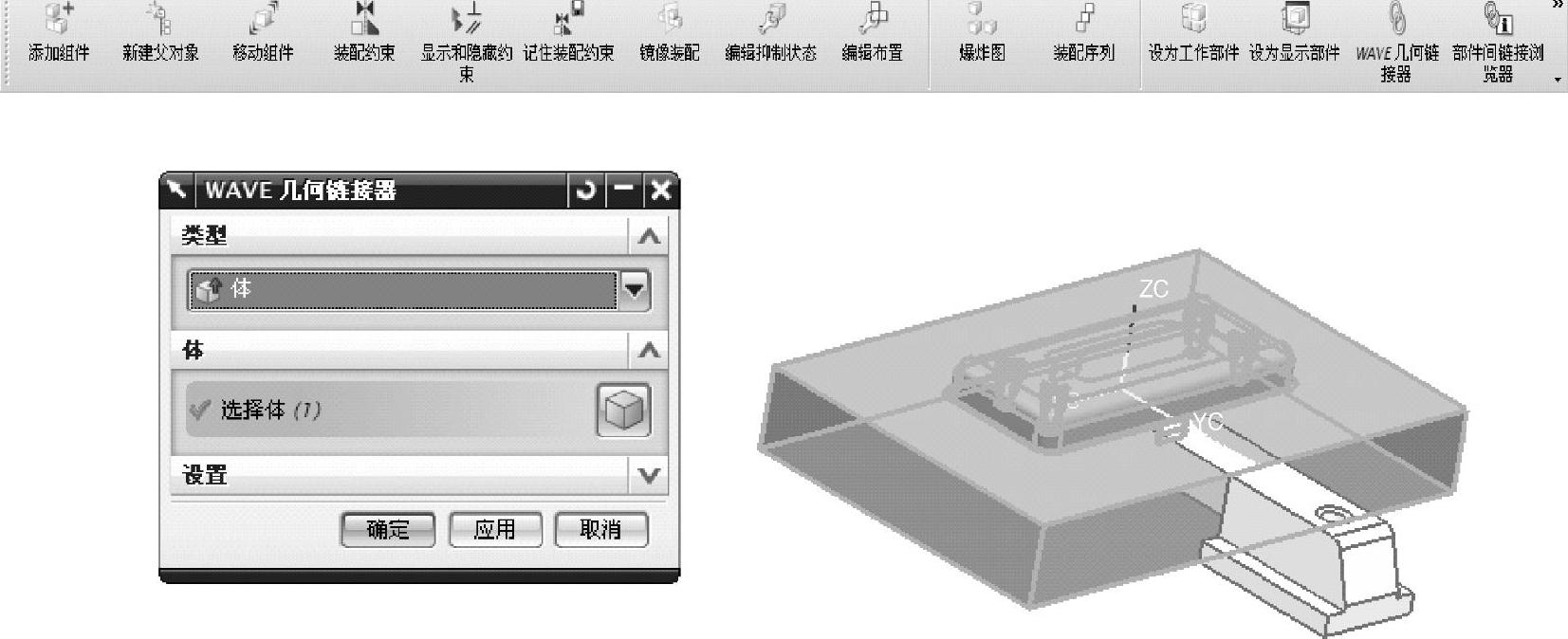

6)单击键盘上的字母“A”(快捷键),弹出装配工具栏。使用装配工具中的 【WAVE几何链接器】将型芯连接到滑块模型,滑块成型部分与链接后的型芯进行【求交】运算,如图5-37所示。

【WAVE几何链接器】将型芯连接到滑块模型,滑块成型部分与链接后的型芯进行【求交】运算,如图5-37所示。

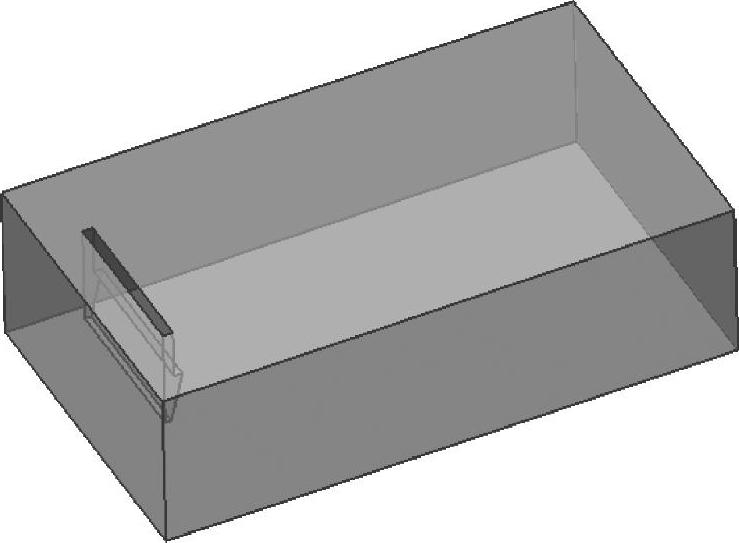

求交后结果如图5-38所示。

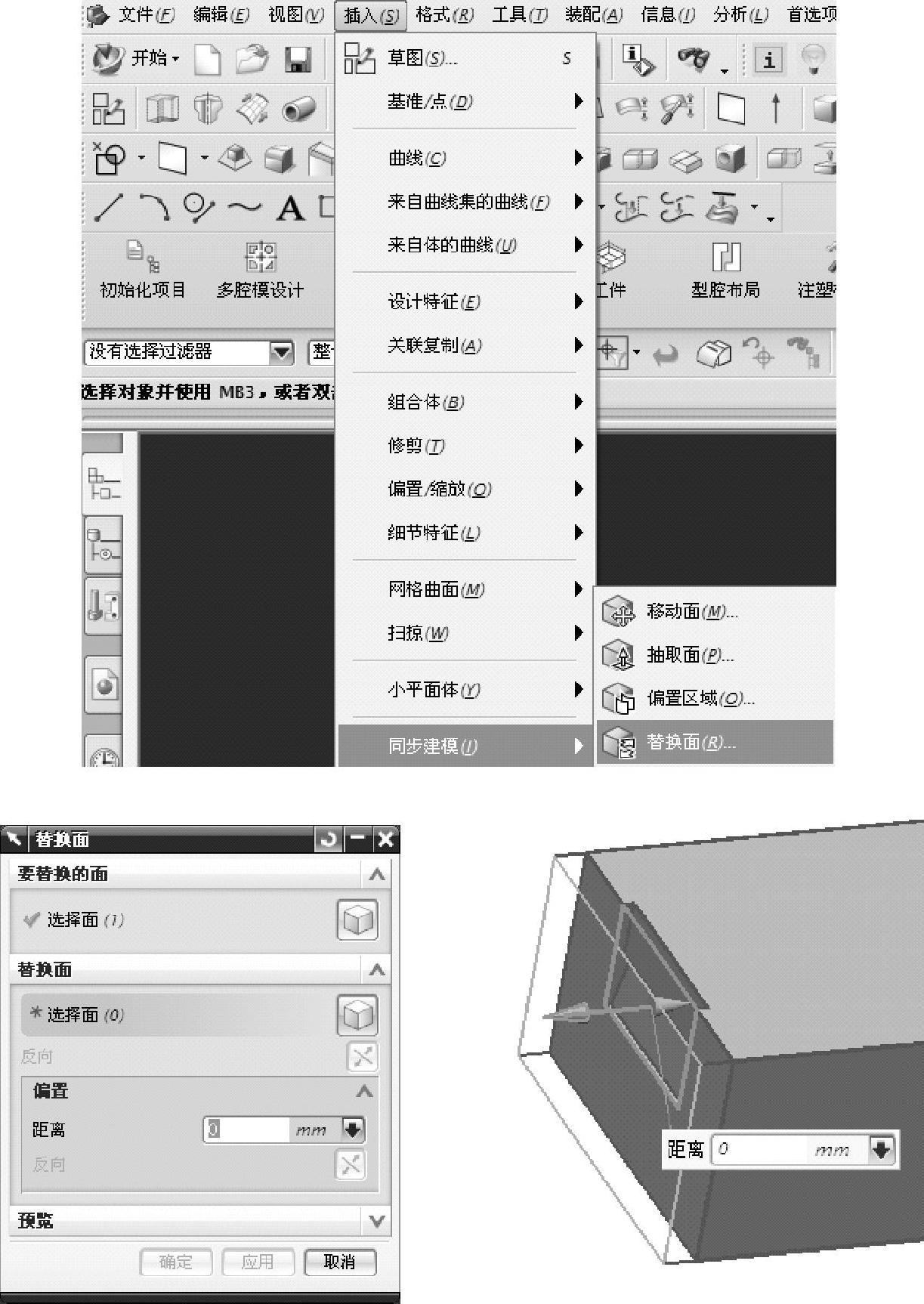

7)使用同步建模中的【替换面】命令对成型部分进行修改。绿色线框为要替换的面,红色线框为替换面,如图5-39所示。

图5-34 修改尺寸

图5-35 调入抽芯机构

图5-36 创建滑块成型部分

图5-37 滑块与型芯求交

图5-38 求交后结果

8)最后将成型部分与滑块【求和】,得到如图5-40所示。

9)单击【滑块和浮升销】命令,选择制作好的滑块组件,将对话框中的【修改】改选为【添加】,单击【应用】,再次添加一个滑块组件,如图5-41所示。

10)使用【重定位】命令拖动组件,将其移动到另一边,如图5-42所示。

11)双击型芯组件进入建模部分,使用【WAVE几何链接器】将滑块成型部分连接到型芯中,进行【求差】运算(多余的片体可放置到其他图层隐藏),如图5-43所示。

图5-39 替换面

图5-40 求和

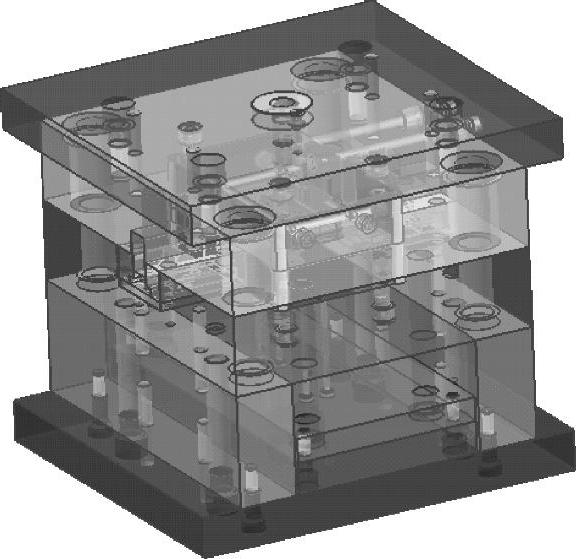

步骤三:调用模架及标准件。

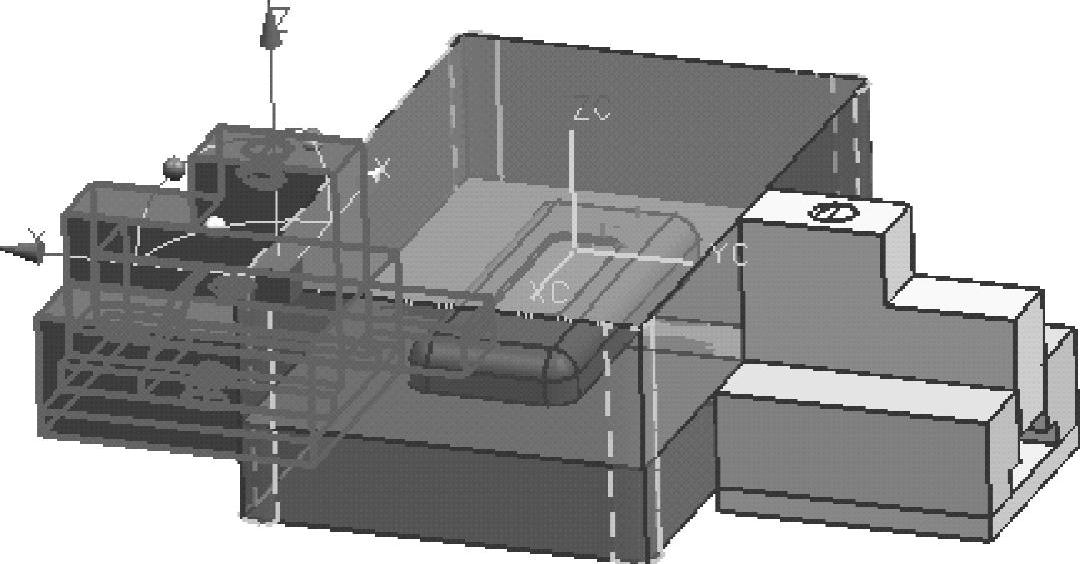

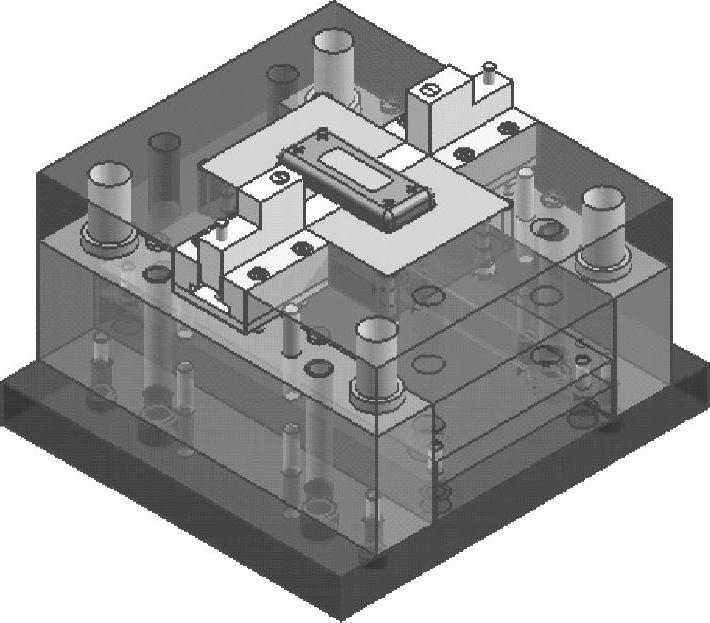

根据成型及抽芯尺寸大小,选择相应尺寸模架(型号选择LKM—SG CI工字模架),对组件(成型零件和抽芯零件)添加螺栓固定,并进行【腔体】运算,如图5-44所示。

步骤四:完成浇注系统的设计。

分流道形式为U形分流道,浇口采用矩形浇口,如图5-45所示。

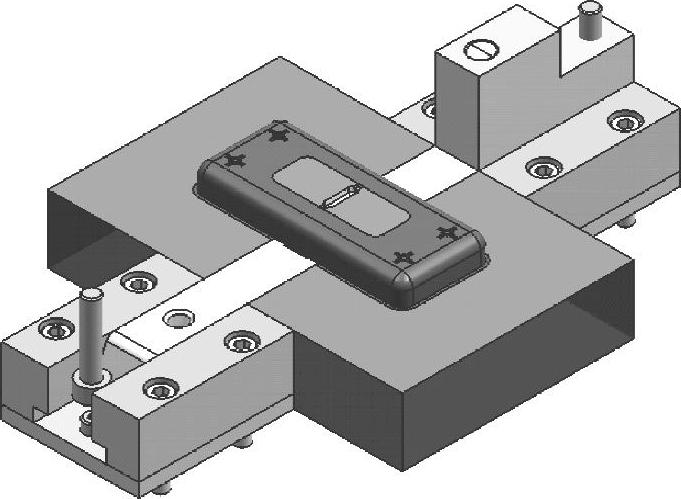

步骤五:完成顶出系统的设计。

图5-41 添加组件

图5-42 移动组件

图5-43 求差

图5-44 完成模架选择

图5-45 完成浇注系统的设计

添加顶出系统并为其设置拉料杆及司筒针。司筒针的添加与顶针添加方式相同,具体设置如图5-46所示。

图5-46 添加司筒

使用顶杆后置处理,对司筒进行修剪,如图5-47所示。

完成后如图5-48所示。

步骤六:完成冷却系统的设计,并添加相应标准件,如图5-49所示。

完成全部设计后如图5-50所示。

图5-47 修剪司筒

图5-48 完成顶出系统的设计

图5-49 完成冷却系统的设计

图5-50 完成模具设计

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。