(1)自动闪光对焊技术在管道建设中的应用 管道建设是一项投资巨大,耗费大量人力、物力的工程。应用自动闪光对焊技术,其施工简便,焊接质量优质、稳定,且需要较少的人力投入,因此自动闪光对焊接技术在管道建设中具有明显优势。

苏联在管道建设中应用闪光对焊技术最为广泛、经验最为丰富。20世纪50年代,苏联开始研究闪光对焊技术在管道建设中的应用,生产了焊接直径在400mm以

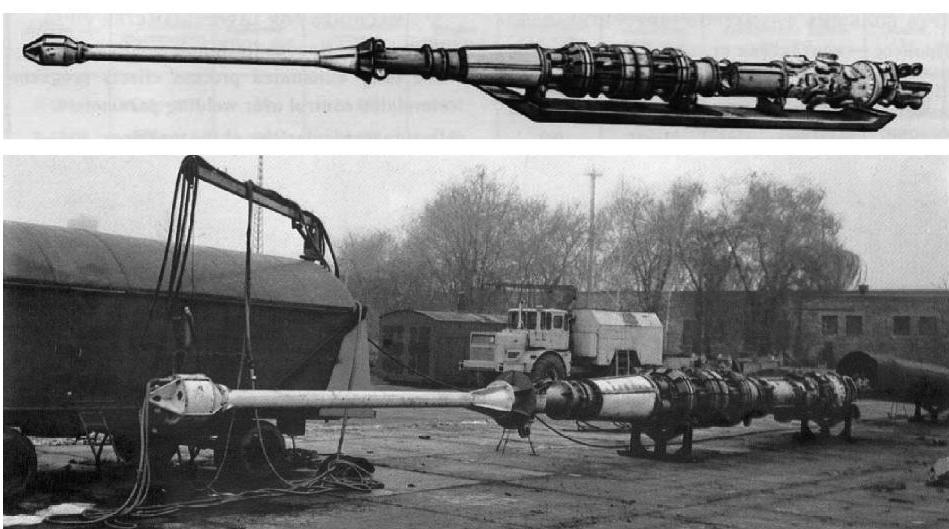

下的管道外卡紧式管道闪光对焊机。并在20世纪70年代中期,开始大规模建设大直径管道,提出了实现管道焊接现代化的目标。乌克兰巴顿焊接研究所研发了一系列适用于不同管径的各种闪光对焊设备,其中20世纪80~90年代生产的大型闪光对焊机北方一号,在大直径管道ϕ1420mm×20mm建设中应用最广泛。如图7-28所示,大型闪光对焊机北方一号是内置式管道闪光对焊机。北方一号闪光对焊机的技术参数见表7-16。

图7-28 大型闪光对焊机北方一号

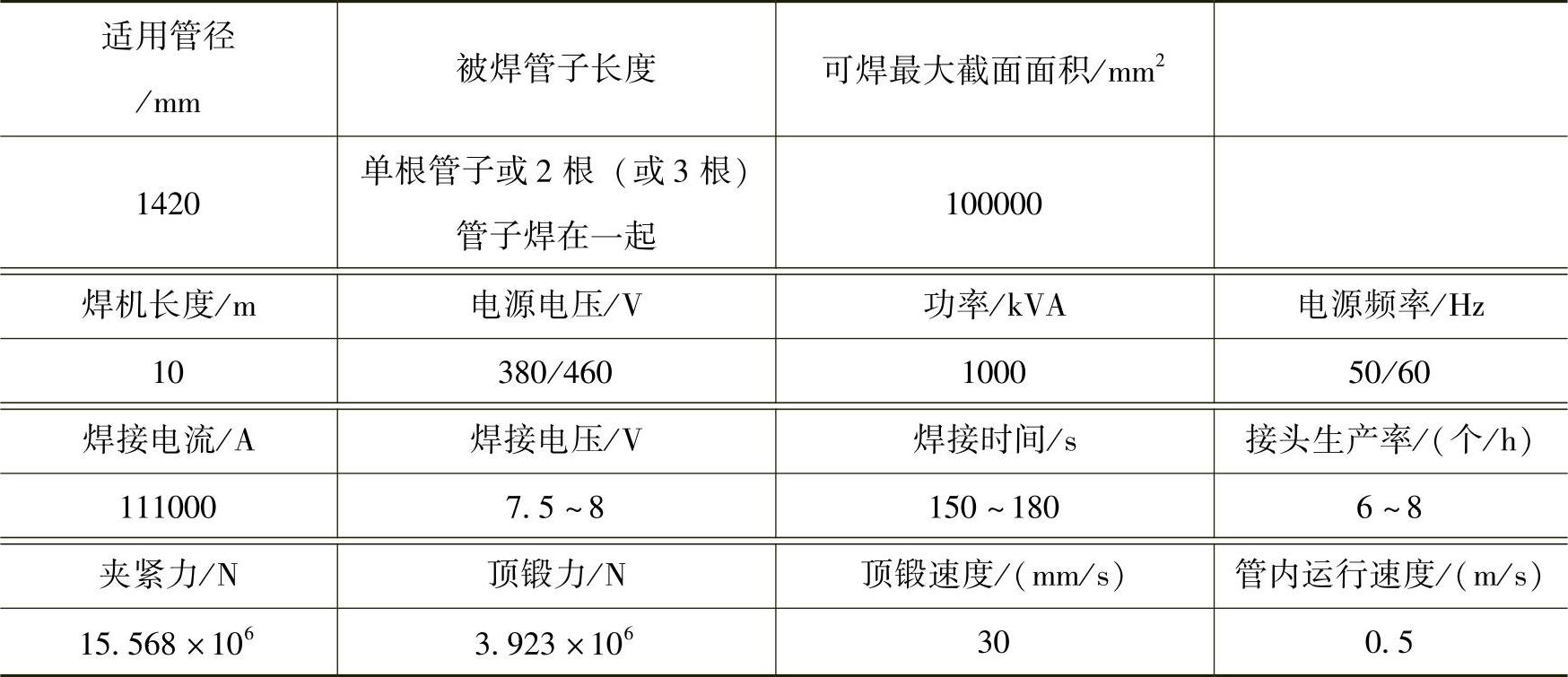

表7-16 北方一号闪光对焊机的技术参数

北方一号闪光对焊机在野外施工的操作要点:

1)为了减少施工现场的工作量,首先在基地将2~3根管子预先焊接在一起,再将管子运到现场。

2)进行焊前准备工作。将待焊管子两端250mm范围内的铁锈除去(见金属光泽即可),将闪光对焊机送入管内,将除完锈的管子吊装好,由管道对中操作员将管子对中,对中后由液压装置将接头两端的管子撑紧,由电缆操作人员将电缆接好,并固定在导线支架上。

3)焊接。焊接共分为初始闪光期、稳定闪光期和顶锻期三个阶段。初始闪光期的电压恒定,闪光速度和焊接电流不断变化;进入稳定闪光期时,电压下降到恒定值,闪光速度和焊接平均电流都比较稳定;进入顶锻期后,电压上升到稳定值,闪光速度快速增加,电流急剧上升。整个焊接过程大约为180s。顶锻结束后,接头处钢管长度总共会消耗30~40mm,并在接头内外两侧形成毛刺。

4)毛刺去除。在焊接完一个接头后,控制装置驱动管内焊机前行,准备下一个接头的焊接。与此同时,管内机身上的内部毛刺去除机会随机身的运动将接头内表面的毛刺去除。而接头外部毛刺则由操作人员控制外部毛刺去除机去除。

5)过程监测。全部焊接参数由控制装置中的记录系统自动记录。焊接参数包括电压、电流、压力、位移。电控操作人员通过对参数曲线的分析比较,判断接头是否合格。若不合格,则将焊接完成的接头切除后重新焊接。

6)热处理。在对焊缝质量有特殊要求的时候使用。

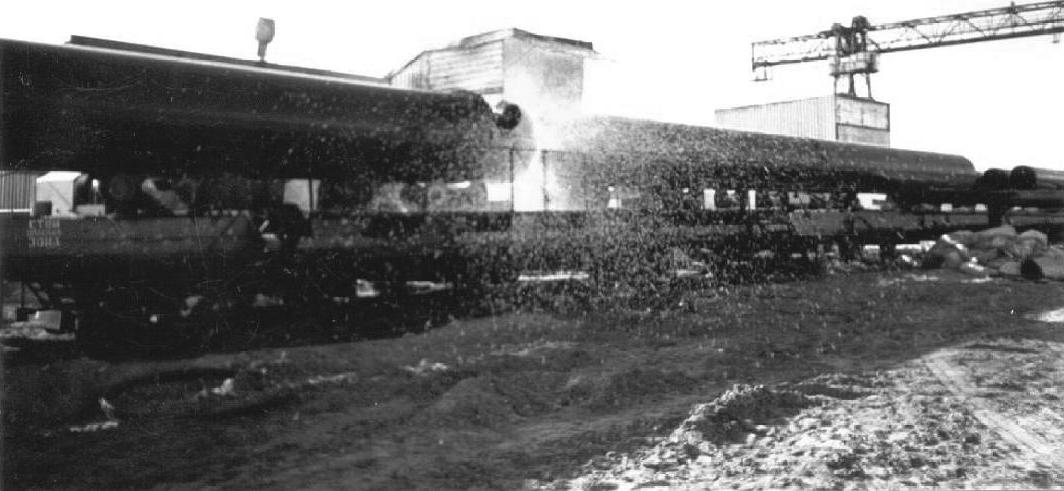

管道闪光对焊野外施工现场焊接如图7-29所示,整个闪光对焊机组人员共需要12~14人。可见自动闪光对焊接技术在大直径管道建设中的优势非常明显。

图7-29 管道闪光对焊野外施工现场焊接

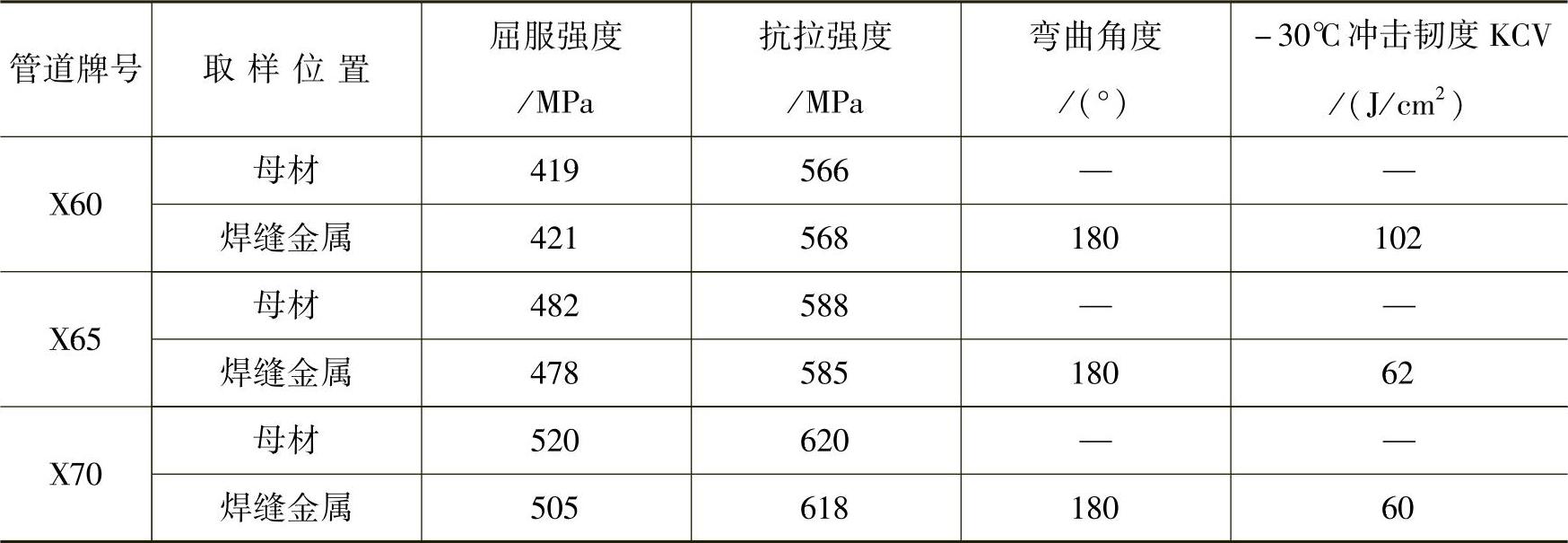

管线钢闪光对焊接头的力学性能见表7-17。(https://www.xing528.com)

表7-17 管线钢闪光对焊接头的力学性能

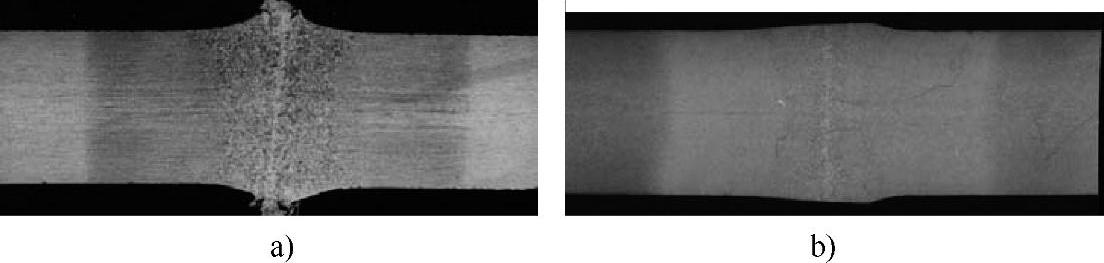

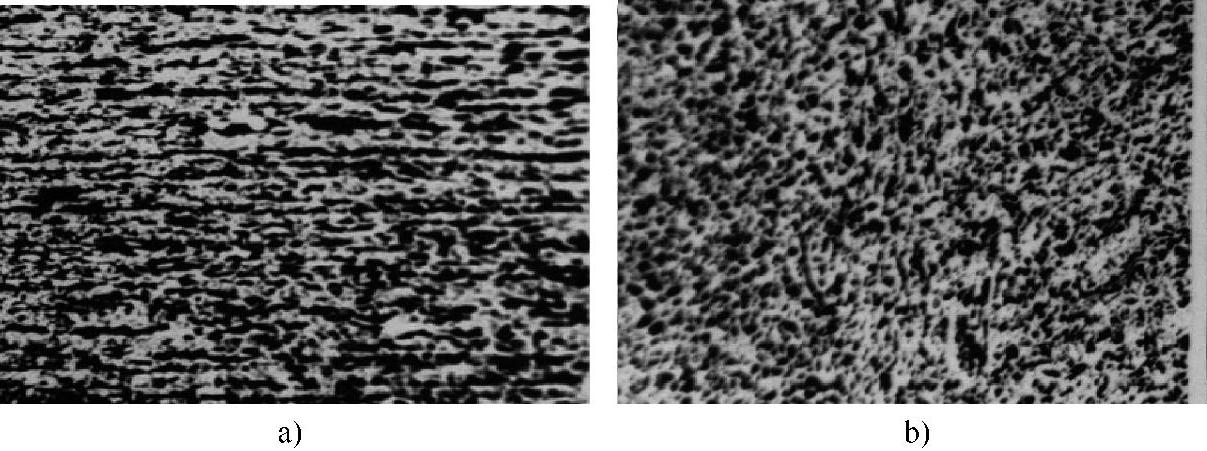

管线钢闪光对焊接头宏观断面如图7-30所示。管线钢闪光对焊接头显微组织如图7-31所示。

图7-30 管线钢闪光对焊接头宏观断面

a)焊后 b)去毛刺后

图7-31 管线钢闪光对焊接头显微组织

a)母材 b)接头

(2)离岸管道水下闪光对焊技术的应用 随着海洋石油的开发利用和潜水技术的发展,海底输油、输气管线和海洋工程结构日益增多,水下焊接技术已经成为海洋工程、水下管道组装和维修的关键性技术。目前,水下焊接技术已广泛用于海洋工程结构、海底管线、船舶、船坞港口设施、江河工程、核电厂维修和建造。采用最多的水下焊接方法应是焊条电弧焊,然而,湿法水下焊条电弧焊方法的焊接质量受焊接水深、环境压力、潮湿而恶劣的工作环境影响较大。局部干法水下焊条电弧焊方法简单易行,但其焊接水深不能超过40m。高压干法水下焊条电弧焊的装备复杂,施工时间长,辅助人员多,施工成本高,而且水下焊接工作室的尺寸也受到施工周围环境的限制和风暴、海浪的影响。因此,从各国海洋开发的前景分析,开展自动化的水下焊接方法将更能适应形势发展。

乌克兰巴顿焊接研究所研发了水下闪光对焊设备,如图7-32所示。该设备的局部高压室焊接是在与水隔绝的区域内进行的。水下闪光对焊是将焊接管道的闪光对焊设备降至水下,在水下进行焊接。焊接的整个过程根据设定的程序自动完成,且所有的准备及辅助操作都可以借助远程控制系统完成,无需潜水焊工参与,提高焊接工作安全性、降低用于生命保障系统的费用。焊接在局部高压室内完成,焊前将水排出,无需对焊接坡口进行特殊机械处理,可大幅减少焊接工作时间,提高生产效率,降低费用。水下闪光对焊无需使用焊接材料即可完成焊接,焊后无需进行无损检测,接头质量评估由焊接设备计算机监测系统完成。不论水深浅,水下闪光对焊都能得到质量高且稳定的焊接接头,甚至在300m以下深度时,其焊接质量都能保持很好,很稳定。水下闪光对焊管道技术主要应用于离岸管道的建设和维修时管道的水下焊接。乌克兰巴顿焊接研究所已经在黑海水下60m的实际情况下,进行了219mm口径、20mm壁厚的管道水下闪光对焊。焊接接头测试完全满足API STD 1104—2013标准的所有要求,且施工深度不受API STD 1104—2013标准限制。水下闪光对焊接头测试试样如图7-33所示。

图7-32 水下闪光对焊设备

图7-33 水下闪光对焊接头测试试样

a)拉伸 b)弯曲

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。