锅炉钢管中20G最为常用,其含碳量较低,有较佳的塑性和韧性,其冷热成形和焊接性能良好,应用较广。因此,选取管道外径为ϕ219mm,壁厚为16mm的20G钢管,作为典型锅炉钢管材料进行锅炉钢管闪光对焊工艺的阐述。

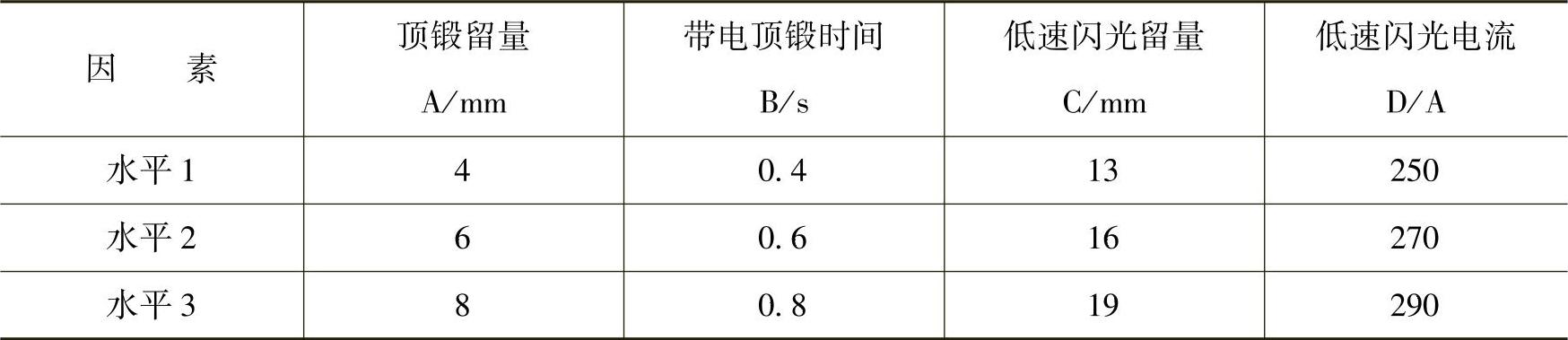

鉴于闪光对焊焊接参数繁多,且相互关联,影响接头质量。因此采用正交试验方法设计闪光对焊工艺,从而确定钢管闪光对焊最优工艺。根据20G锅炉钢特点和闪光对焊特殊工艺特点,选取顶锻留量、带电顶锻时间、低速闪光留量、低速闪光电流四个焊接参数作为关键影响因子,设计20G钢管闪光对焊正交实验。20G钢管闪光对焊正交试验的因素水平见表7-5。20G钢管闪光对焊正交试验设计见表7-6。顶锻留量和带电顶锻时间都决定着接头液态金属是否能够完全排出和接头塑性变形的大小。顶锻留量太小和带电顶锻时间太短,液态金属无法完全排出;而顶锻留量太大和带电顶锻时间太长时,接头塑性变形太大。因此20G闪光对焊的最小顶锻距离设计为4mm,最大顶锻距离设计为8mm,最短带电顶锻时间设定为0.4s,最长带电顶锻时间设定为0.8s。低速闪光留量决定着待焊钢管经过闪光烧化结束后,焊接端面的杂物和污迹是否烧化干净,同时是否达到塑性变形的温度,直接影响接头的焊接质量。闪光留量太小,则无法达到上述要求;闪光留量太大又会造成材料的浪费和生产效率低。针对20G锅炉钢特点,其低速闪光留量最低值设定为13mm,最高值设定为19mm。低速闪光电流的设定直接控制焊件在低速闪光阶段的进给速度。当检测到的低速闪光电流值低于设定电流值时,焊件保持原来速度进给;当检测到的低速闪光电流值超过设定电流值时,焊件的进给速度逐渐降低直至为0,甚至后退,进而保证闪光的强烈和稳定。针对20G锅炉钢特点,其低速闪光电流设定为250A、270A和290A三个水平。

表7-5 20G钢管闪光对焊正交试验的因素水平

表7-6 20G钢管闪光对焊正交试验设计

根据正交试验方法,设计了上述9种焊接参数进行闪光对焊,管道闪光对焊设备K584ch,如图7-3所示。不同焊接参数闪光对焊接头外观形貌如图7-4所示,接头都是毛刺凸起,热过渡范围宽,而且肉眼可明显区别。1#和5#工艺的接头热过渡范围最宽,3#、6#和8#工艺的接头热过渡范围最窄,说明闪光留量这一焊接参数对接头的热过渡范围影响较大。3#、6#、9#工艺的毛刺凸起最高,1#和7#工艺的毛刺凸起较低,说明顶锻留量这一焊接参数对接头凸起的影响较大。(https://www.xing528.com)

图7-3 管道闪光对焊设备K584ch

图7-4 不同焊接参数闪光对焊接头外观形貌

a)~i)—试验工艺号1#~9#

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。