管线钢是指用于输送石油、天然气等的大口径焊接钢管,用热轧卷板或宽厚板。管线钢在使用过程中,除要求具有较高的耐压强度外,还要求具有较高的低温韧性和优良的焊接性能。现代管线钢属于低碳或超低碳的微合金化钢,其化学成分的质量分数为C≤0.09%、S≤0.005%、P≤0.01%、O≤0.002%,并采取微合金化,真空脱气 十CaSi、连铸过程的轻压下,多阶段的热机械轧制和多功能间歇加速冷却等工艺,以提高钢的洁净度和组织均匀性。

随着对石油、天然气的需求不断增加,管道的输送压力和管径也在不断增大。管线工程向着大管径、高压富气输送、高寒和腐蚀的服役环境、海底管线的厚壁化发展。因此现代管线钢应具有高强度、低包申格效应、高韧性和抗脆断、低焊接碳当量和良好焊接性、抗氢致裂化(HIC)和抗H2 S应力腐蚀(SSC)性能。近年来,国外多数输气管道的承压能力已从早期的4.5~6.4MPa提高到8.0~12MPa,有的管道则达到了14~15.7MPa,相应的输气管钢级也在提高。目前,国外的大口径输气管已普遍采用X70钢级,X80开始进入小规模的使用阶段,X100也研制成功。国内城市管网以X52、X65为主。国内主干线输气管最大压力为10MPa,直径能够达到ϕ1016~1219mm,以X65、X70应用为主。随着国内输气管长度和压力要求的提高,X70、X80将成为主流管线钢。

管线钢和其他的微合金钢一样,都是在传统的C-Mn钢基础上添加合金元素。合金元素主要以Nb、Ti、V或少量的Mo、Cu、Ni、Cr、B为主,用这些合金元素来对管线钢进行合金设计,以达到不同的强度等级及性能要求。管线钢中合金元素或微合金元素的作用及添加量如下:

1)碳。碳是最传统的合金元素、强化元素,而且也是最经济的元素,但它对钢的焊接性影响很大,所以20多年来管线钢的碳含量是逐步趋向于低碳或超低碳方向发展。而且随着含碳量的增加,韧性下降,偏析加剧,抗HIC和SSC的能力下降。因此,随着管线钢级别的提高,碳含量应逐渐降低。管线钢的含碳质量分数从开始的1.0%左右逐步降低,最低可达到0.01%。研究表明管线钢含碳质量分数的理想范围是0.01%~0.05%。

2)锰。锰可以起到固溶强化的作用,在提高强度的同时也提高韧性,降低钢的脆性转变温度,并能够起到脱硫的作用,防止焊接热裂纹。锰还能降低相变温度,使铁素体的晶粒细化。但是锰含量过高会加速控轧钢板的中心偏析,从而引起钢板力学性能的各向异性,且导致抗HIC性能降低。因此根据管线钢板对厚度和强度的不同要求,钢中Mn的质量分数一般为1.1%~2.0%。

3)铌、钒、钛。铌、钒、钛这3种元素是通过晶粒细化和沉淀硬化(包括应变诱导析出)来影响钢的性能。研究表明,从细化铁素体晶粒的效果来看,Nb最为明显,Ti次之,V最差。Nb、V、Ti的质量分数分别为0.09%、0.08%和0.06%较合适,含量再增加,则细化铁素体晶粒的效果并不会进一步增大。

铌、钒、钛在微合金钢中的另一个重要作用是沉淀强化效应。它们与碳、氮都有较强的亲和力,可以生成碳化物、氮化物或碳氮化物。钛在管线钢中的加入量一般都不超过0.03%。钛在钢中几乎都以TiN存在,难以再形成TiC,因此管线钢中的沉淀硬化主要由铌和钒的含量决定。

4)钼。钼可扩大奥氏体相区,推迟先共析铁素体和珠光体的转变,降低过冷奥氏体的相变温度,抑制多边形铁素体的形成,促进针状铁素体转变。同时,在含Nb管线钢中,Mo可提高Nb(C,N)在奥氏体中的固溶度,降低Nb(C,N)的析出温度,使更多的Nb(C,N)在低温铁素体中析出,从而提高Nb(C,N)的沉淀强化效果。(https://www.xing528.com)

5)铜、镍、铬。在管线钢中添加Cu、Ni、Cr等合金元素,在其表面形成钝化膜,减少氢气的入侵,因而阻止了氢致裂纹的产生。同时还能够非常有效地提高抗大气腐蚀能力。另外,这些元素还具有强化基体的作用。

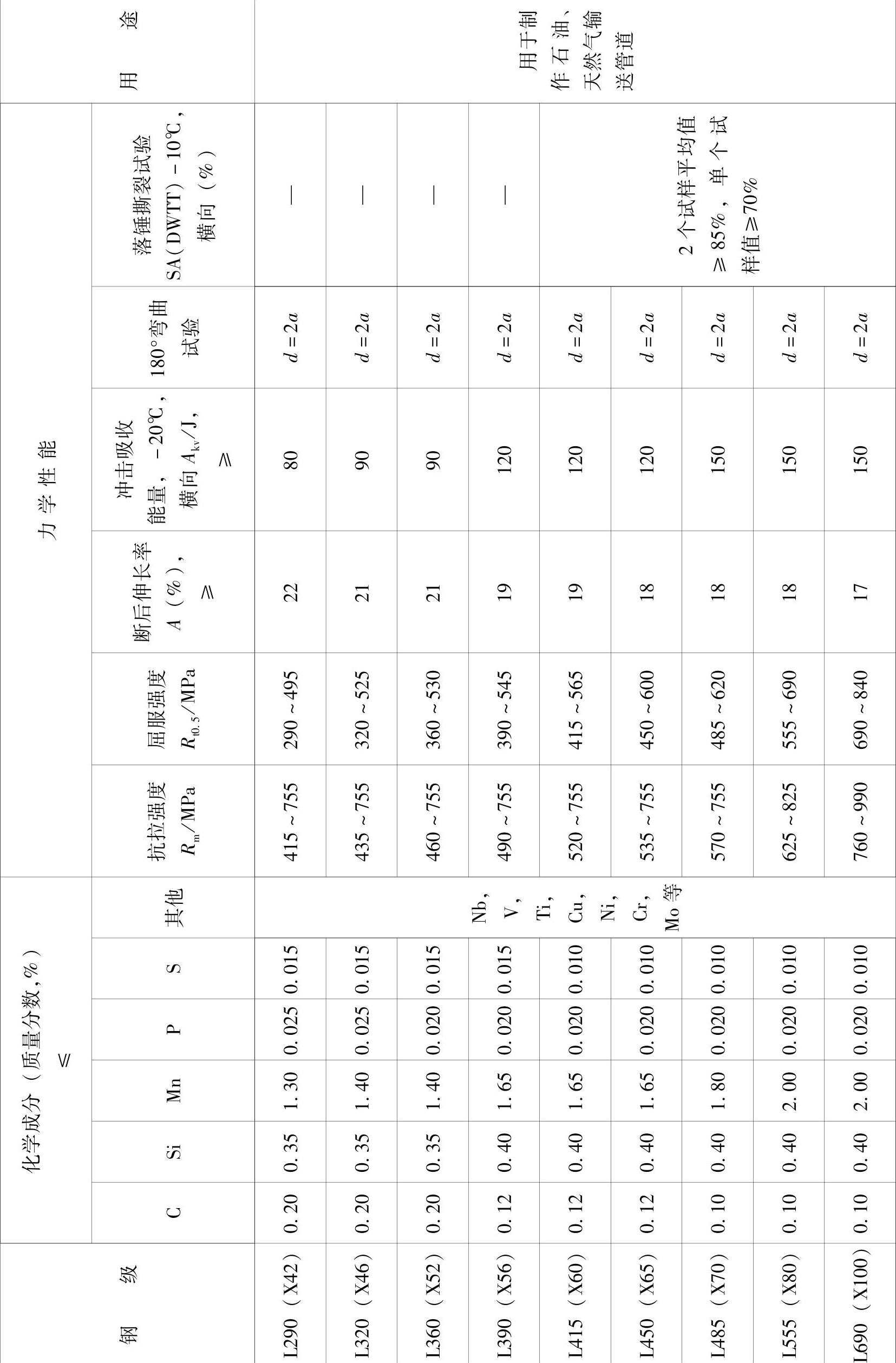

6)硼。硼元素用于微合金高强度钢,以降低碳当量和获得高的焊接性能。研究表明,硼的质量分数在0.001%时就可使钢的显微组织全部转变为贝氏体,而且硼在含铌或钛的钢中可以进一步提高奥氏体的再结晶温度,并降低奥氏体的转变温度,更有利于晶粒的细化和组织的强化。过量的硼可以较显著地提高强度,但降低韧性,特别是对脆性转变温度的影响更大。常用管线钢的合金成分、力学性能和用途见表7-2。

管线钢的焊接是实现油气输送的关键技术。油气输送管线是一项大规模的焊接成形和长距离的焊接安装工程。管线钢的焊接包括制管成形焊接和钢管现场对接焊两个领域。在钢管现场对焊过程中,由于是在复杂气候和地质条件下进行的,因而对管线钢的焊接性提出了更高的要求。为了确保顺利和经济铺设管线,管线钢应具有优秀的野外焊接性能,这意味着管线钢的碳当量必须尽可能低。正是由于管线钢碳当量的降低,因此焊接过程中的氢致裂纹敏感性下降,冷裂纹倾向减小,焊接热影响区的性能损害降低。但由于焊接时,管线钢会经历一系列复杂的非平衡物理化学过程,而且随着管线钢强度级别的不断提高,板厚的加大,仍然面临冷裂的问题,如母材的低碳当量高强度化使得冷裂纹从焊接热影响区转移到焊缝金属中,多层焊接头中的局部脆性区问题等。因此对于低合金高强度结构钢,应注意焊缝金属冷裂纹问题。对于大热输入焊接,必须对其焊接热影响区组织与韧性进行评定。对于新发展的超细晶粒钢,要采用高能量密度、低热输入的焊接工艺来防止焊接热影响区晶粒的过分长大。

管线钢的焊接参数主要包括预热温度和焊接热输入。管线钢焊接前采用合适的预热温度可防止焊接裂纹的产生,有利于钢韧性的提高。焊接热输入是焊接参数中最重要的参数。焊接热输入不仅影响粗晶区焊接热循环的峰值温度,还影响粗晶区

表7-2 常用管线钢的合金成分、力学性能和用途

的加热速度、高温停留时间和冷却时间,进而都影响到在奥氏体晶粒长大区间的持续时间,在此区间停留时间越长,奥氏体晶粒越粗大。因此,热输入的大小不仅影响晶粒尺寸,而且影响组织结构,也即影响了粗晶区的韧性。在中等热输入下,具有较高的韧性;过小的热输入和过大的热输入都会引起韧性恶化。管材焊接粗晶区的晶粒大小随热输入的增加而增加。焊接热输入对粗晶区的冲击韧度影响最为显著。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。