20世纪90年代以来,我国不但加强了东部老油田的开发,而且加快了西部内陆油气田的开发。原油和天然气必须通过管道源源不断地输送到遥远的炼油厂和用户。因此,需要铺设长距离的输油气管线。目前,我国已建成长输油气管道10.6万km,覆盖31个省区市和特别行政区,形成了横跨东西、纵贯南北、连通海外的油气管网,使近10亿人受益,成为推动经济发展和造福民生的能源动脉。

输油气管道材料属于高级别管线钢管,它们的连接均由焊接工艺完成。管道闪光对焊是高效自动化焊接方法之一,主要特点是属于固相焊接,不存在熔池;无需添加熔敷金属,焊接接头与母材化学成分一致,强度几乎相等;属于自动化焊接,焊接质量稳定;焊接大截面管道时一次成形,焊接周期短、效率高。因此,管道闪光对焊在焊接高级别管线钢管时,与其他焊接方法相比,在解决现存技术难题方面表现出了更多的优势。

乌克兰巴顿焊接研究所研发的管道闪光对焊技术在乌克兰和俄罗斯得到了广泛应用。20世纪80~90年代,苏联制造的大型闪光对焊机“北方一号”,用于焊接ϕ1420mm×20mm规格的管道,其施工的环境基本上是在苏联北部地区自然环境极为恶劣的条件下进行的。20世纪90年代初的一份技术考察报告统计表明,“北方一号”焊接超过10×106个ϕ1420mm×20mm管道接头,接口废品率仅为4%,且接头焊缝一直未出现问题。之后,美国的J-Ray McDemott公司从乌克兰巴顿焊接研究所获得授权后,投入大量时间和经费,进行了超过1500次的全尺寸焊接试验,尝试将其推广应用于海洋铺管作业船。根据J-Ray McDemott公司的试验结果,该工艺已被纳入美国API 1104—99标准,但由于对管线钢管的材料级别要求越来越高,使现有管线钢管在焊接中难以获得令人满意的力学性能。如挪威Statoil公司对ϕ914mm管线铺设进行试验时,焊接效率很好,单个焊缝经历加热、夹持、退火等操作,耗时仅6.5min,焊缝的抗拉强度和硬度值也满足要求,但在某些焊缝熔合线处的夏比冲击韧度较低,因而没有将其用于实际管线铺设焊接。国内天津大学从1989年开始研究钢管闪光对焊设备及工艺,1992年与大庆油田合作,开展了适用于野外作业的管道闪光对焊工艺研究工作。

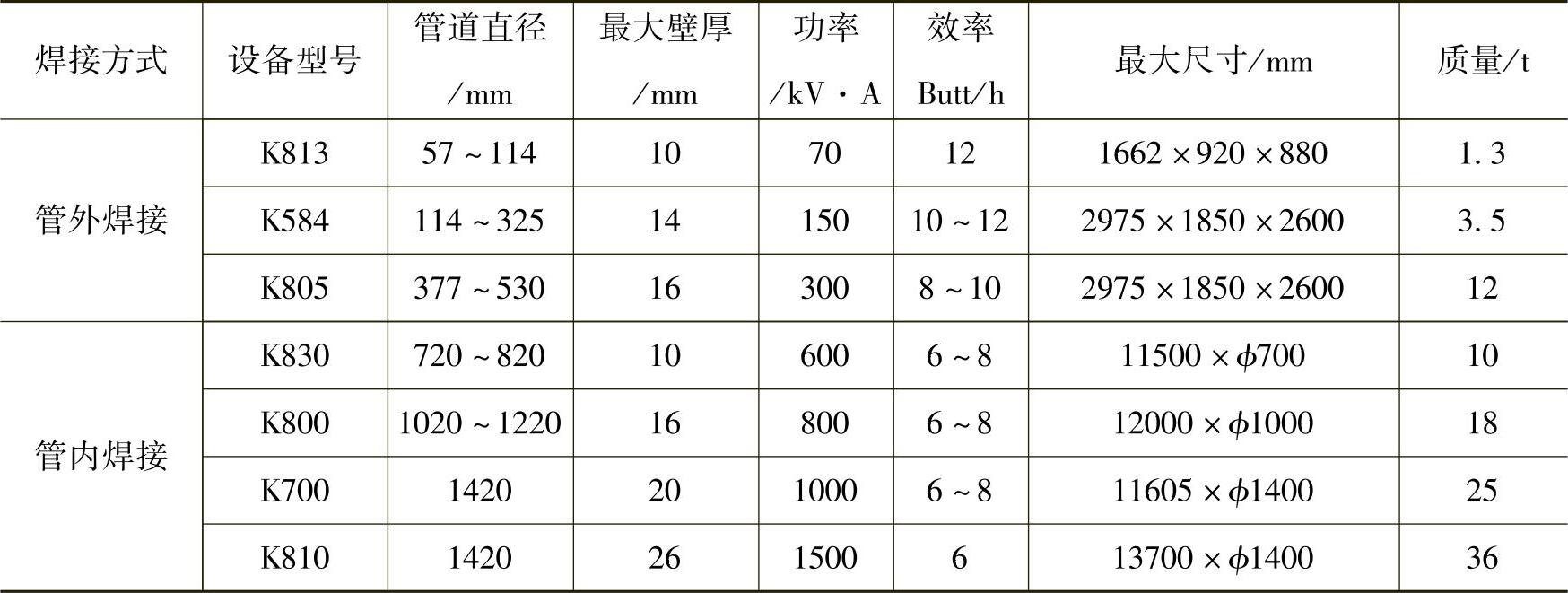

乌克兰巴顿焊接研究所经过几十年的研究和发展,管道闪光对焊技术居世界领先地位,不仅拥有管道闪光对焊接口径达1420mm能力的K700和K810系列设备,还生产了闪光对焊管径范围为57~1420mm的系列管道闪光对焊设备。管道闪光对焊设备如图7-1所示。K系列管道闪光对焊设备技术参数见表7-1。

(https://www.xing528.com)

(https://www.xing528.com)

图7-1 管道闪光对焊设备

表7-1 K系列管道闪光对焊设备技术参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。