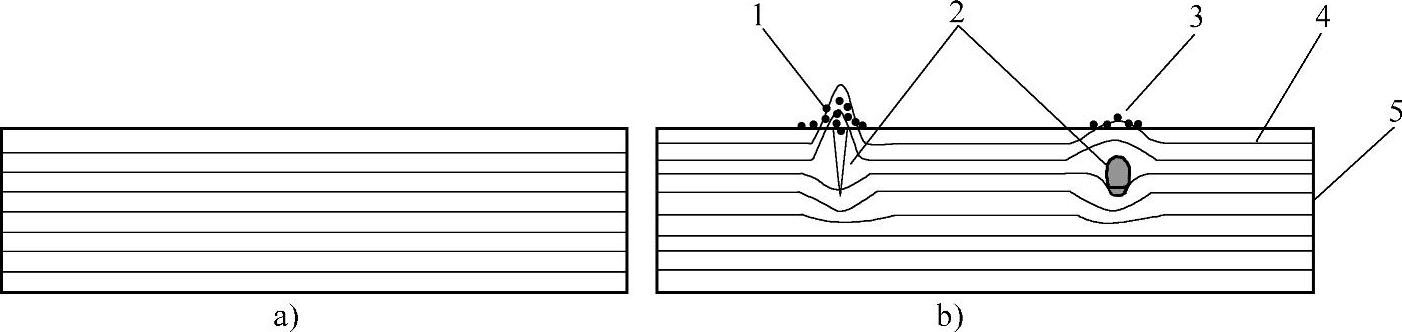

磁粉检测是利用在强磁场中,铁磁性材料表面或近表面缺陷,会因为磁力线发生畸变(大部分将绕过间隙,从截面的其余部分通过和从间隙处向外逸出)而产生漏磁场,在漏磁的地方就会吸附磁粉,并呈现出缺陷的宏观图像,称为磁痕。这种磁痕在合适光下目视可见,可判断出不连续性的位置、形状和大小。如图5-3所示,磁粉检测主要应用于坡口表面、焊缝表面、补焊等部位的检验。

磁粉检测的优点是检测灵敏度高,可检测出宽度为0.1μm的表面裂纹,同时检测工艺简单,结果直观、快速,测试成本低,应用范围广。但它的缺点是只能检测铁磁性材料,如不锈钢、铜、镁和非金属等非铁磁性材料无法检测,同时磁粉检测只能检测表面1~2mm的缺陷。

图5-3 磁粉检测

a)无缺陷的焊件 b)有缺陷的焊件

1—磁痕显示 2—缺陷 3—磁粉 4—磁力线 5—焊件

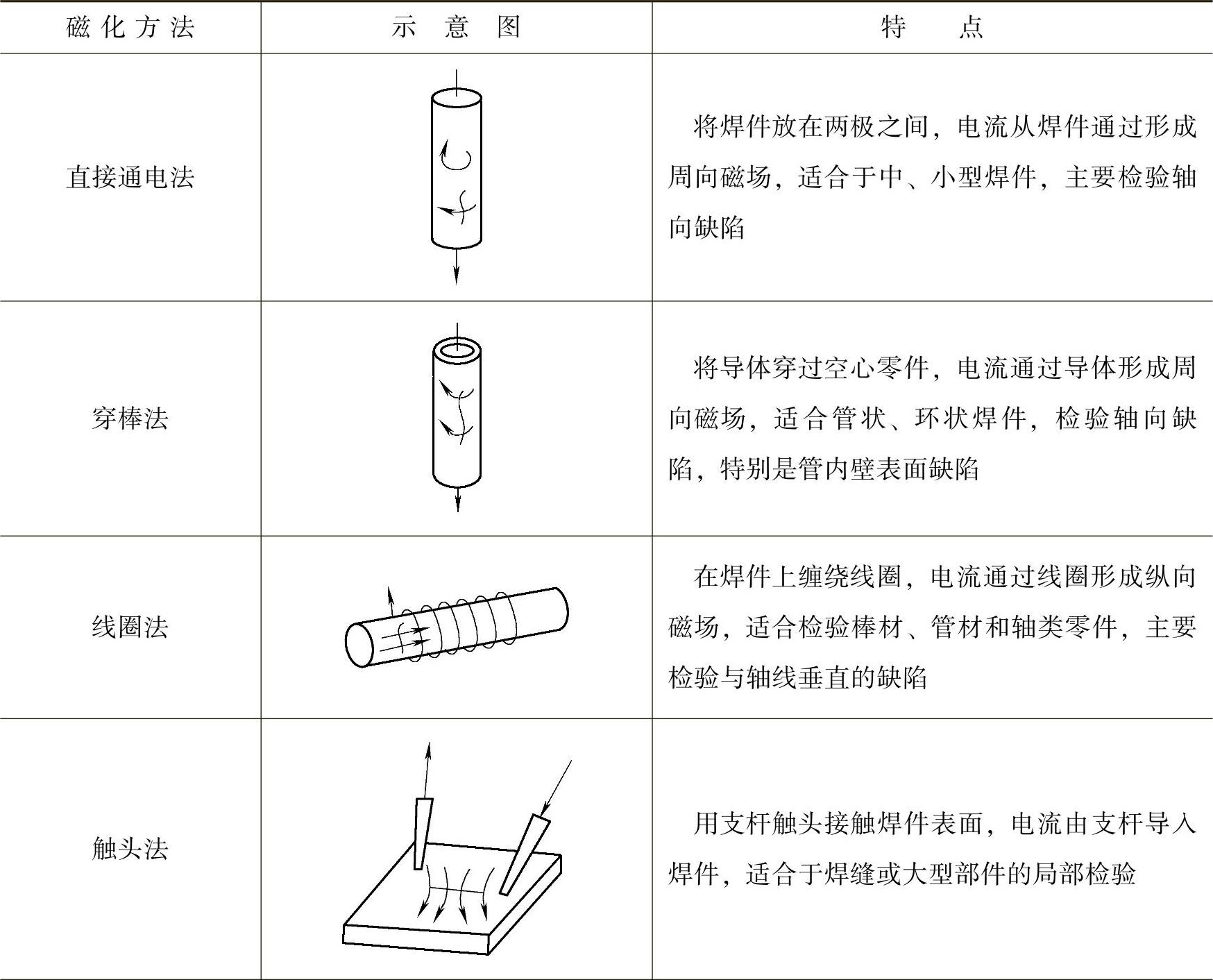

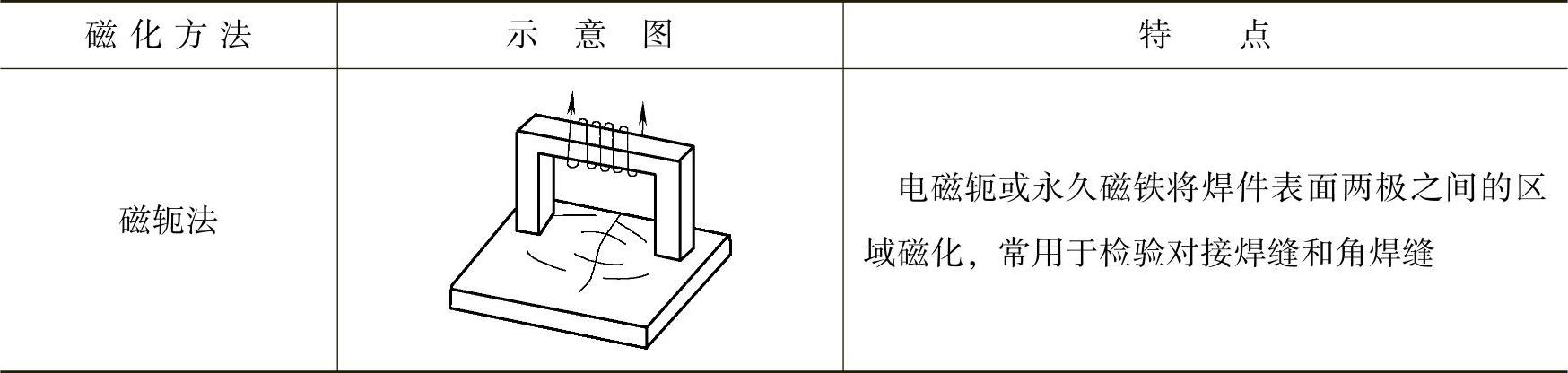

磁粉检测中,磁力线方向与缺陷方向垂直时,漏磁场最强,缺陷特征最为明显,所以焊件磁化方法的选择需要考虑缺陷的方向性,同时还要根据被检焊件大小、形状和焊接缺陷的方向进行适当选择。常用磁化方法及特点见表5-8。

表5-8 常用磁化方法及特点

(https://www.xing528.com)

(https://www.xing528.com)

(续)

焊件磁化后,在焊件表面撒磁粉,在漏磁场的地方就会显示出磁痕。当然除了在焊件表面撒磁粉显示磁痕外,还可以使用灵敏度高的磁探针探测焊件表面,把磁场能量转变为电信号,在经过放大和信号处理,通过显示器加以显示,其主要原理与磁粉检测一样。

对磁痕的分析是磁粉检测的重要环节,一般把磁痕显示分为表面缺陷磁痕、近表面缺陷磁痕、假磁痕三大类。

①表面缺陷磁痕非常清晰,磁粉附着密集,线条明显,缺陷重复性好。

②近表面缺陷磁痕相对表面缺陷磁痕模糊,线条较粗,随着缺陷所处深度增加,磁痕清晰度减少。这两种均属于缺陷磁痕,这一类磁痕包括各种工艺性缺陷磁痕、夹渣出现的发纹磁痕、夹渣或气孔出现的点状磁痕。对于焊缝来说,工艺性缺陷主要是裂纹、气孔和夹杂。裂纹缺陷的磁痕轮廓分明,有时是粗而平的线条,有时是一条曲折的线条,可连续也可断续分布,中间宽而两端尖。气孔缺陷的磁痕线条不太分明,分布无规律性,可呈单一状、链状、蜂窝状,磁粉堆积特点是低而平。夹杂缺陷的磁痕线条分布无规律,磁痕不明显,有一定的宽度,磁粉堆积同样具有平而低的特点。

③假磁痕属于非缺陷引起的磁痕,这一类包括局部冷作硬化,由材料导磁变化造成的磁痕聚集、两种不同材料的交界面处磁粉堆积、碳化物层组织偏析、零件截面尺寸突变或焊件表面不清洁或油污造成的斑点状磁痕。这类磁痕容易和缺陷磁痕混淆,造成分析误差,所以在不确认磁痕类型的情况下应重新检测,直到能正确分析磁痕为止。

磁粉检测应注意在焊件进行磁粉检测结束后,由于焊件保留的剩磁会对焊件后续加工、使用等产生影响,所以应对焊件进行退磁处理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。