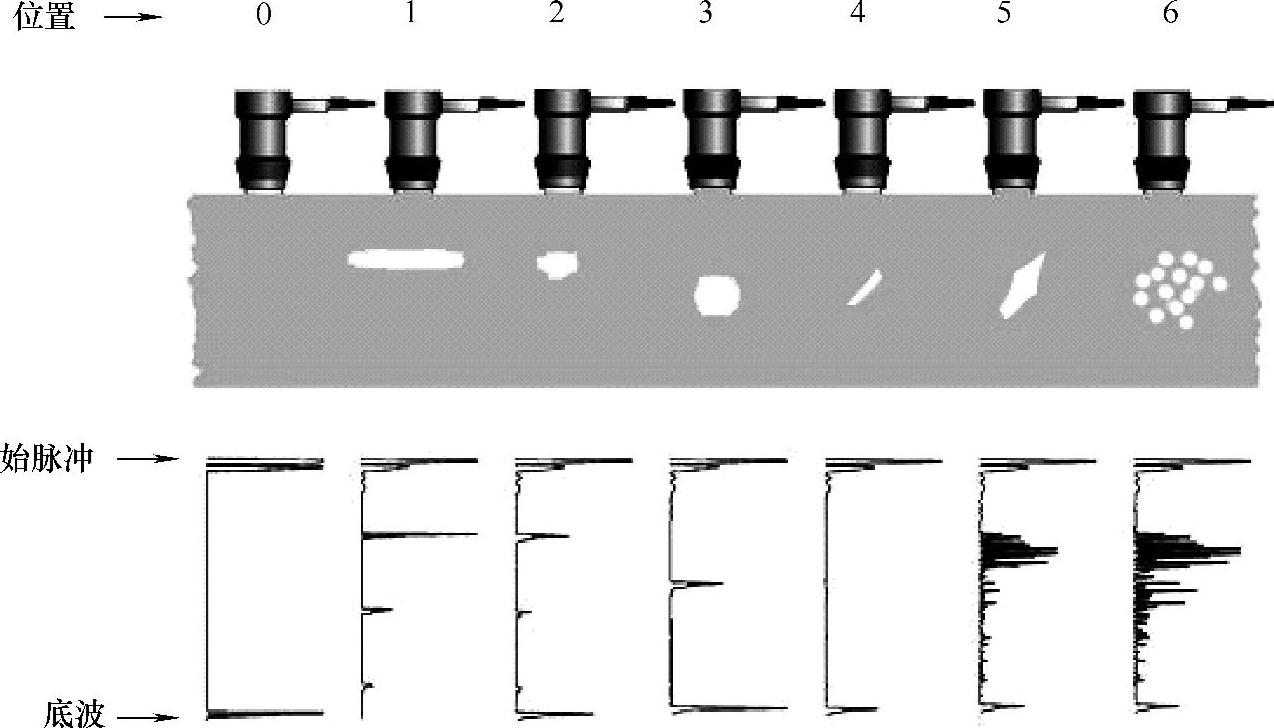

超声波通过探头从焊件表面进入内部遇到缺陷和焊件底面时会发生反射。反射波信号被接收后在荧光屏上出现脉冲波形,根据脉冲波形的高低、间隔、位置,可以判断出缺陷的有无、位置和大小,不同缺陷的反射波形如图5-2所示。但超声检测不能确定缺陷的性质和形状。超声波检测主要用于检查表面光滑、形状简单的大厚焊件。

图5-2 不同缺陷的反射波形

在超声检测中,由于探头与焊件接触方式不同,超声波检测的原理和适用的范围也有所不同,一般分为直接接触法和液浸法。直接接触法是指使探头直接接触焊件进行检测的方法。直接接触法分为垂直入射法(纵波法)和斜角检测法(横波法)。另一种方法就是液浸法,液浸法是将焊件和探头头部浸在耦合液体中,探头不接触焊件的检测方法,分为全没液浸法、局部液浸法和喷流式液浸法。液浸法可用于焊缝的精密检测。

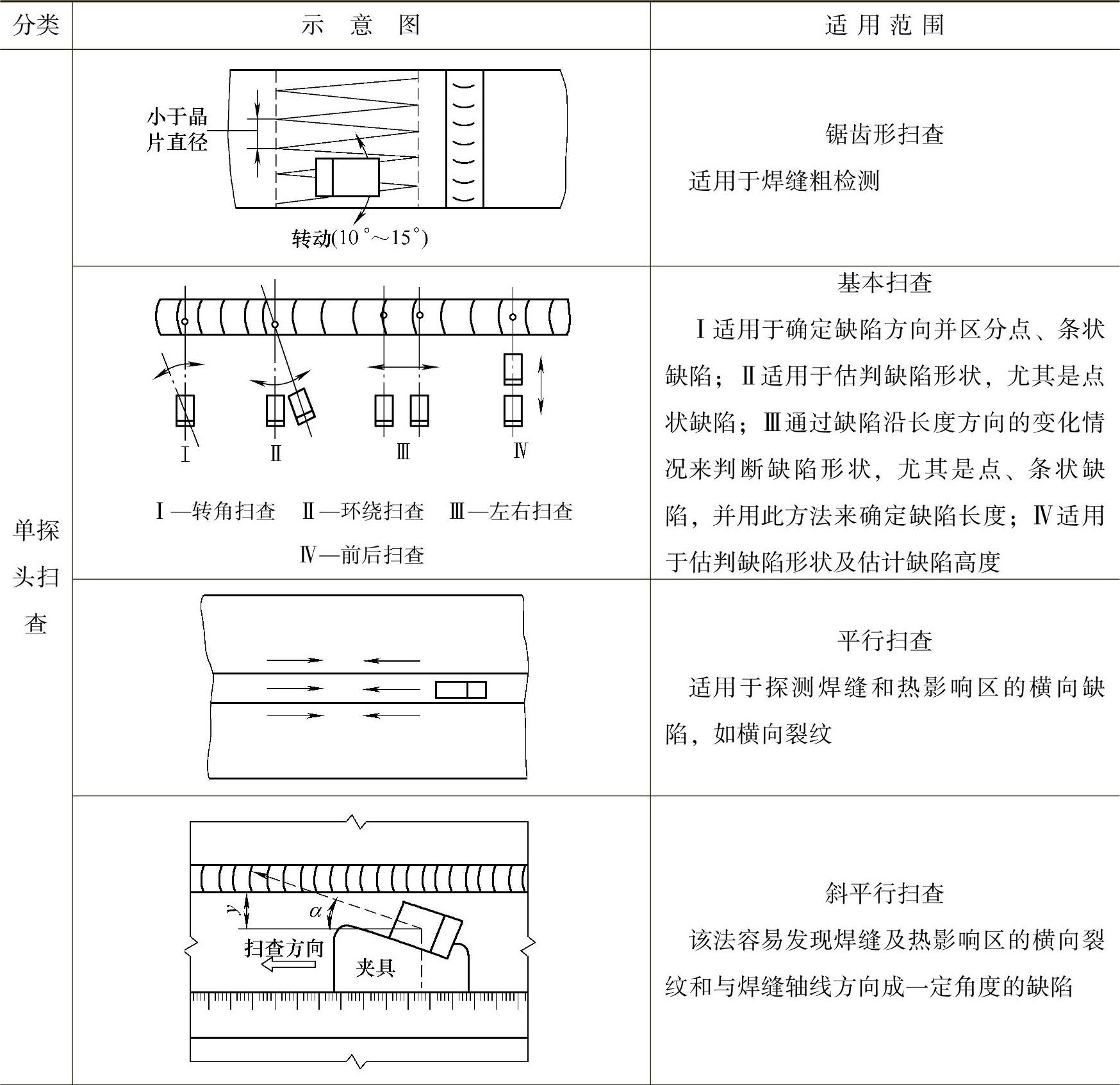

直接接触法超声波检测是通过检测仪示波屏上发射回波的位置、高度、波形静态和动态特征,来显示被测件质量优劣的,对焊缝检测多采用斜角检测法,主要依据的标准为GB/T 15830—2008《无损检测 钢制管道环向焊缝对接接头超声检测方法》,JB/T 4009—1999《接触式超声纵波直射探伤方法》。直接接触法超声检测方法见表5-3。

超声波检测一般包括检测前的准备、实时检测操作、缺陷定位与缺陷性质估判、焊缝质量评定等过程,详情可参阅相关标准。

在检测之前应先检查焊接接头表面质量,确定焊接接头表面质量及外形尺寸合格后,还应清除接头两侧的飞溅、锈蚀、氧化物油垢及其他杂质,检测表面应平整,便于探头的扫查。去除焊缝的余高,应将余高打磨到与邻近母材齐平,对于保留余高的焊缝,如果焊缝表面有咬边、焊瘤和凹陷应修磨成圆滑过渡,以免影响检测结果的评定。

表5-3 直接接触法超声检测方法

检测选择探头的形式应根据焊件的形状和可能出现缺陷的部位、方向等,原则上尽可能使声束轴线与缺陷反射面垂直。焊缝检测常选用斜探头,斜探头折射角的选择,以直射波声束中心线至少能扫查焊接接头厚度的2/5为原则。检测根部缺陷时,不宜使用折射角为60°的探头。探头频率一般采用2.5MHz,当管壁厚度较薄时,采用5MHz探头。斜探头折射角的选择见表5-4。(https://www.xing528.com)

表5-4 斜探头折射角的选择

探头的扫查分为单探头扫查和双探头扫查。单探头扫查是使用一个探头进行扫查、发射和接收超声波。为了发现缺陷和对缺陷进行准确定位,必须正确放置和移动探头;双探头扫查是使用两个探头进行扫查,一个用于发射超声波,另一个用于接收超声波。单、双探头扫查方法见表5-5。

表5-5 单、双探头扫查方法

(续)

超声检测通过计算确定缺陷位置和缺陷大小,但由于不同性质缺陷其放射峰形区别不大,对缺陷进行定性和缺陷形状估判,通常情况下是将超声检测与射线检测配合使用,用超声波检测确定有无缺陷,发现缺陷后用射线检测确定其性质、形状和大小。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。