闪光对焊机的送进机构应能保证焊接预热、闪光速度、进给位移和顶锻速度按预定工艺要求进行,并且调伸长度、闪光留量、顶锻留量等焊接参数可调。常用的送进机构有弹簧式、手动杠杆式、凸轮式、气压式、气-液式和液压式等。弹簧式送进机构用在小功率对焊机上。手动杠杆式送进机构用在手动对焊机上,其顶锻速度小,工人劳动强度大。凸轮式送进机构工作简便可靠,但顶锻速度不大(一般<50mm/s),闪光速度和顶锻速度可调性差,用在UN2-150型焊机上。气-液式送进机构闪光速度和顶锻速度可调,闪光稳定、顶锻速度高,其不足是进给结构比较复杂,用在UN7-400型汽车轮圈对焊机和UN17-150-1型对焊机上。液压式送进机构工作可靠,送进速度调节范围宽,可获得很大的顶锻力,用在K924、K584等焊机上。闪光对焊设备常用送进机构类型、特点及适用范围见表3-4。

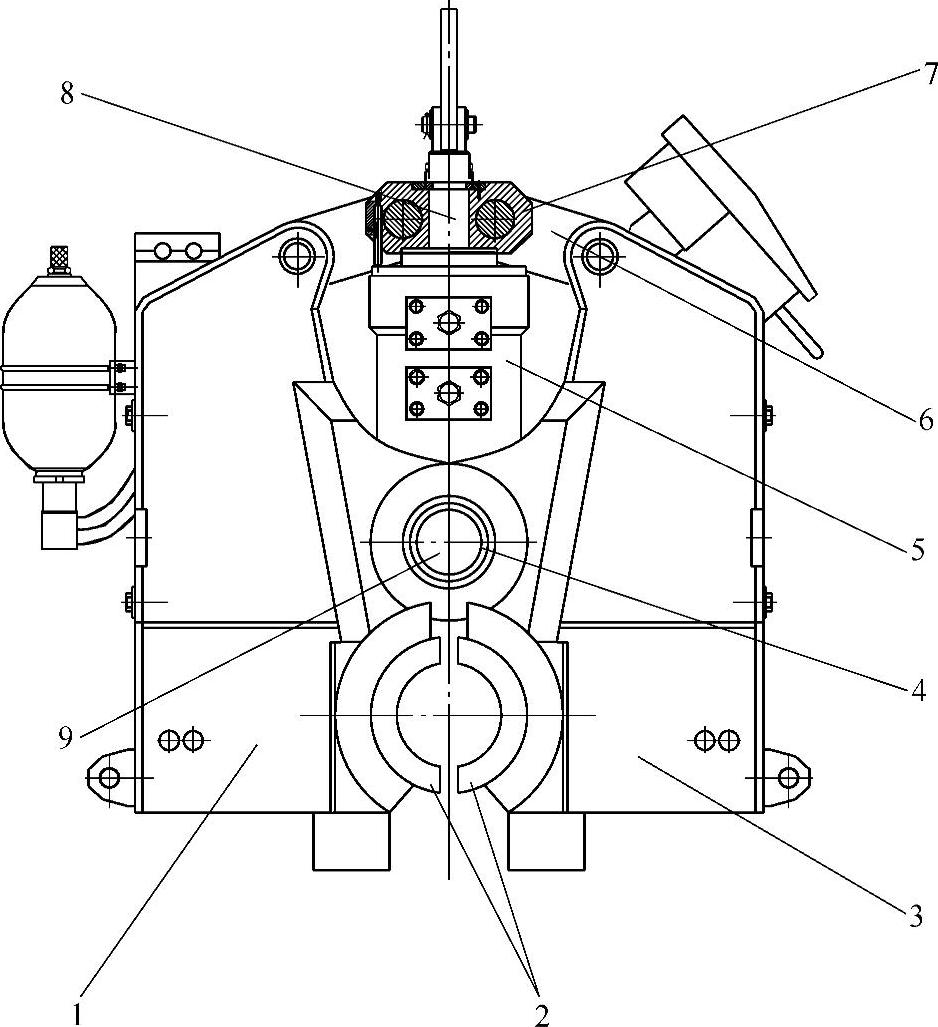

图3-5 K584管道闪光对焊机夹紧机构

1、3—箱体 2—夹钳 4—锁定杆 5—夹紧油缸 6—法兰 7—活动连接杆 8—活塞杆 9—中轴

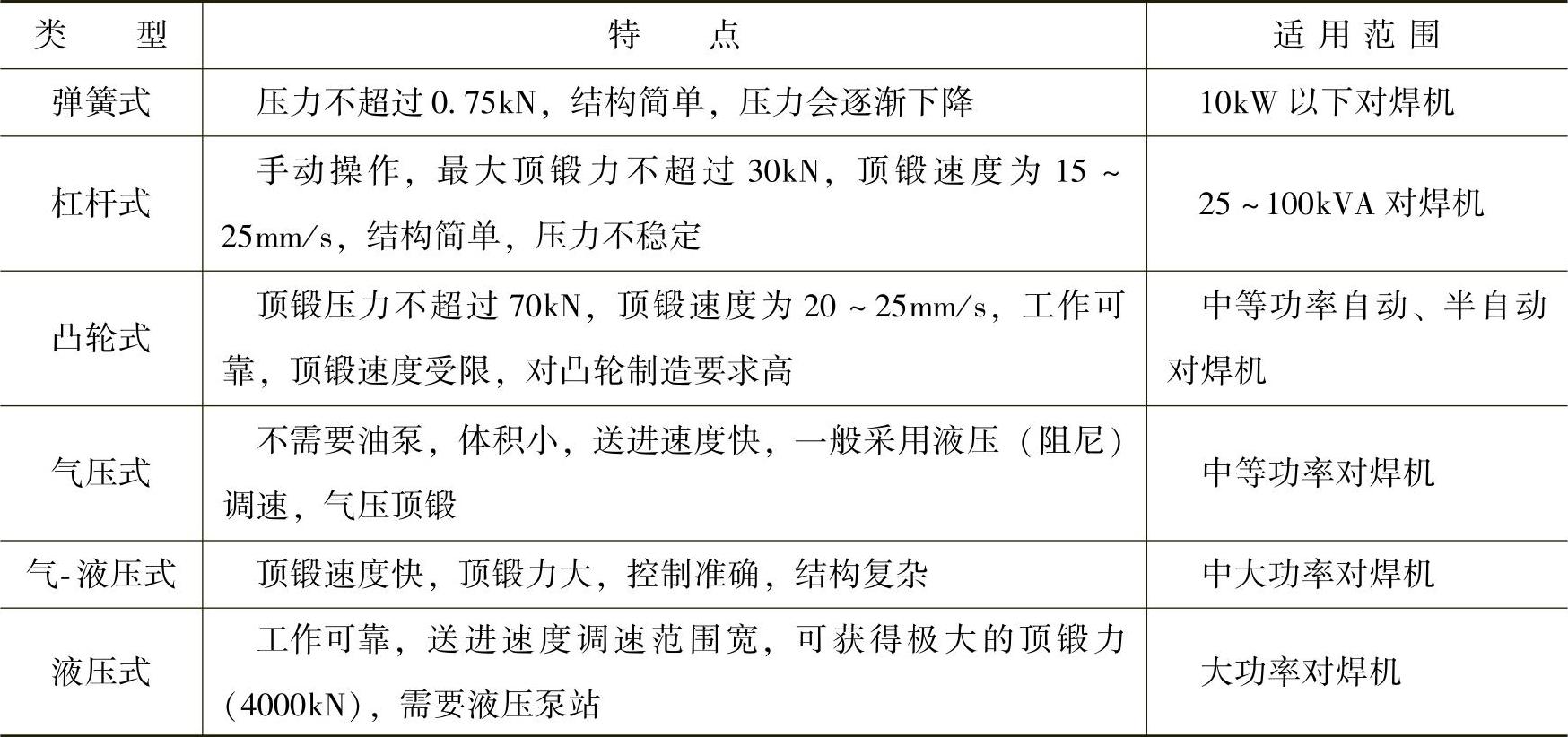

表3-4 闪光对焊设备常用送进机构类型、特点及适用范围

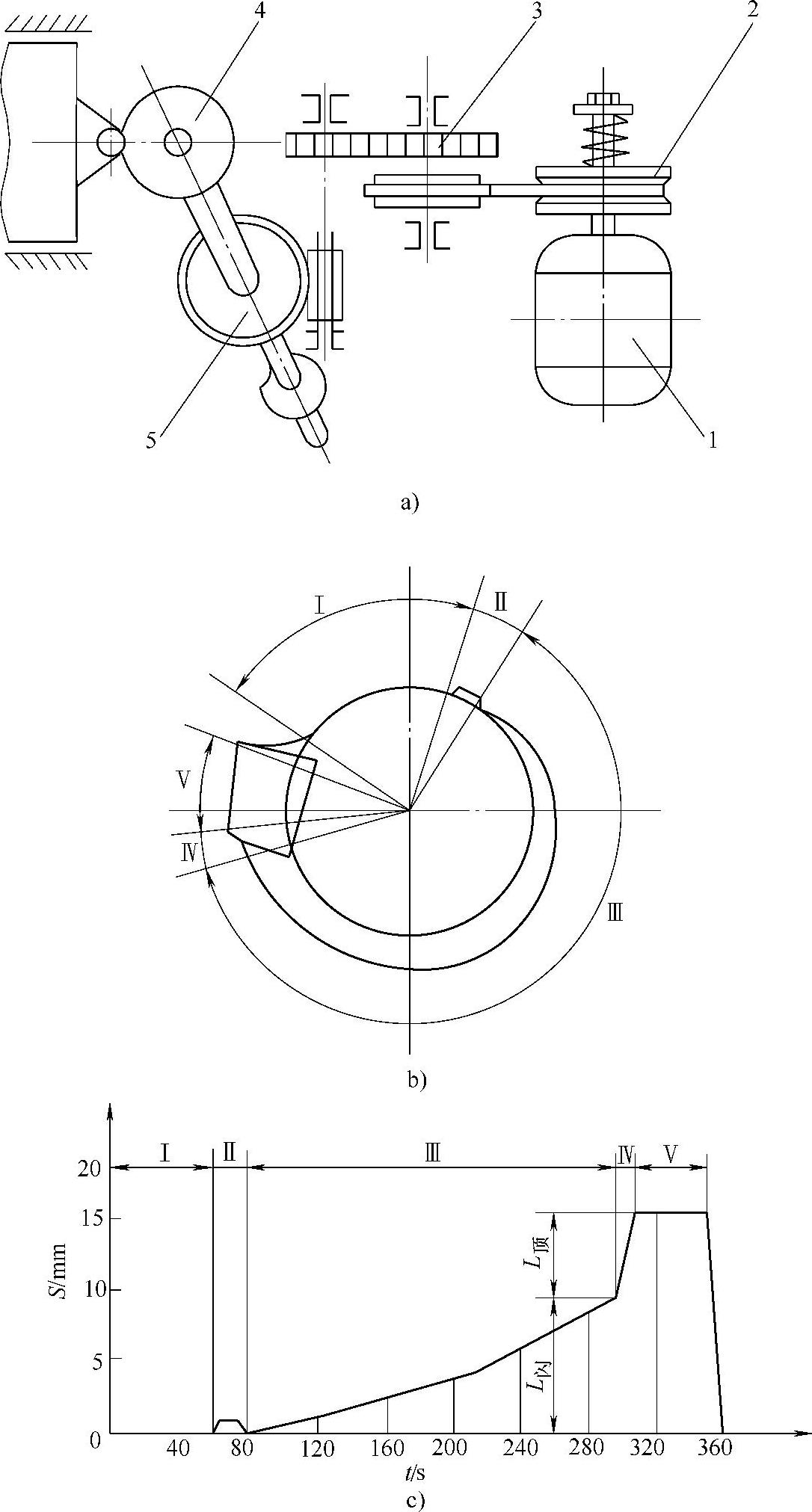

(1)凸轮式送进机构 中等功率的自动、半自动对焊机广泛使用凸轮式送进机构,如图3-6所示。凸轮式送进机构工作过程:电动机1通过带轮2、齿轮副3、蜗

图3-6 凸轮式送进机构

a)机构传动图 b)凸轮图 c)闪光曲线

1—电动机 2—带轮 3—齿轮副 4—凸轮 5—蜗轮蜗杆

轮蜗杆5减速后带动凸轮4转动,通过凸轮推动动夹具实现焊件进给。凸轮的外形和旋转速度用于确定闪光对焊的位移曲线,当凸轮外形和旋转速度设定后,闪光和顶锻过程中的进给位移和进给速度就确定下来。凸轮旋转1周完成1个对焊循环。

闪光开始前,动夹具的滚轮停在凸轮的区段Ⅰ上,焊接时凸轮以逆时针方向旋转。凸轮部位Ⅱ使焊件两焊接端面先接触然后松开,这样便于激起闪光。区段Ⅲ为闪光阶段,在这一区段内凸轮的径向增量为闪光位移。在区段Ⅳ内送进速度突然增加,进行顶锻,这一段的增量为顶锻量。区段Ⅴ为保持阶段,焊件断电后,继续以微量进给,使接头保持一定压力,免于因冷凝收缩而拉断接头。

凸轮的外形和转速应根据闪光对焊工艺要求来设计。当闪光对焊工艺需要不同位移曲线时,需要设计制造新的凸轮,设计步骤如下:

①根据闪光对焊工艺要求设计闪光位移曲线,画出曲线图,并把时间坐标分成若干等分。

②确定凸轮基圆,基圆直径一般为150~300mm,把基圆圆周分成与位移曲线相同等分。

③在基圆的各等分点,沿径向量出位移曲线相对应各点的行程坐标值。

④把各端点圆滑地连接起来,就得到了需要的凸轮外形图。

凸轮在顶锻过程中承受很大的压力,容易磨损变形,这一部分常用调质合金钢做成可更换的镶块。凸轮转速的调节可通过更换齿轮对完成,如采用直流电动机或交流伺服电动机调速更为方便。

根据闪光对焊工艺设计凸轮,优点是闪光稳定,不足之处是在顶锻时顶锻速度受到限制。为了增加顶锻速度,可以采用闪光时用凸轮送进,而在顶锻时采用气压或气-液方式送进。

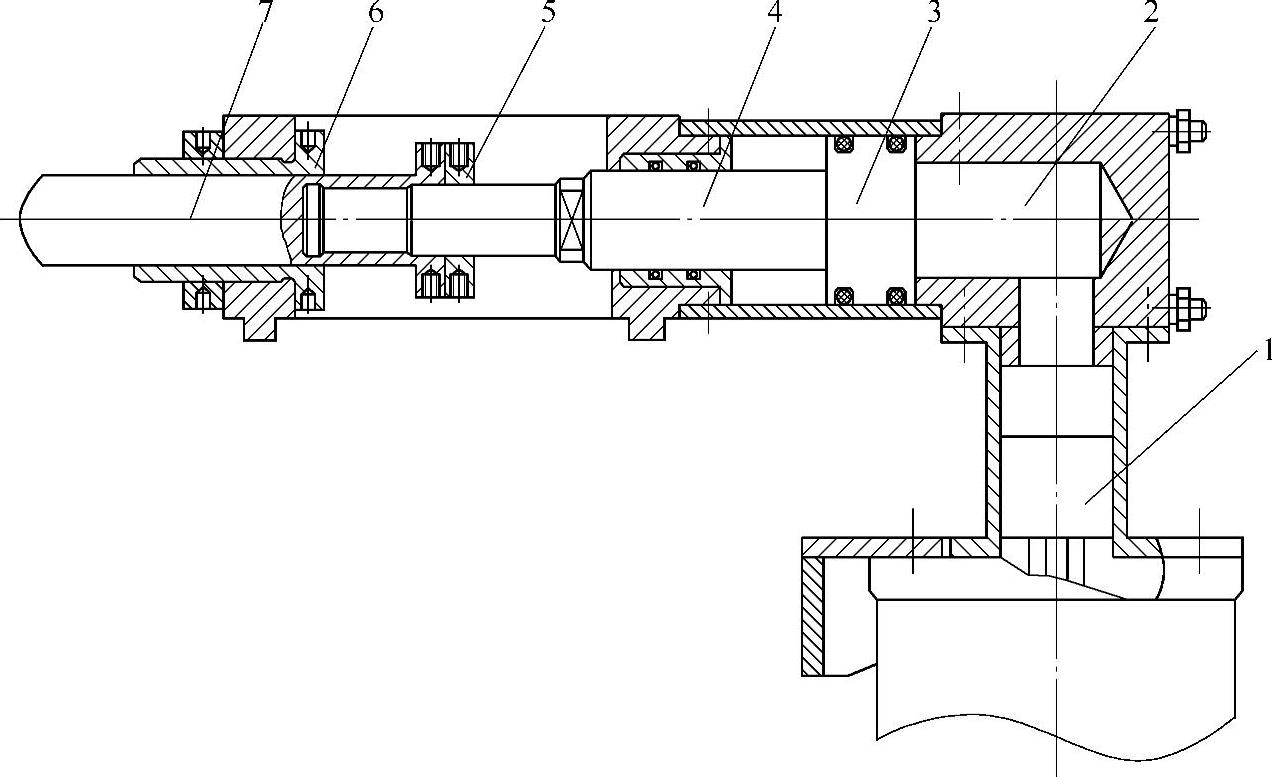

(2)气-液式送进机构 气-液式是以气压为动力,利用气-液转换器把气压传动变为液压传动,或采用气-液阻尼缸更为平稳、更为有效地控制进给速度,或使用气-液增压器迅速增加顶锻力。气-液式送进机构如图3-7所示,气-液转换器1在压力气体推动下将其油室的油注入液压缸活塞腔,推动活塞3和活塞杆4前进,活塞杆4和连接轴7紧固连接,连接轴7和夹紧机构紧固连接,活塞杆前进或后退带动夹紧机构前进或后退,完成焊件的工艺进给。调节法兰5可调节调伸长度参数。

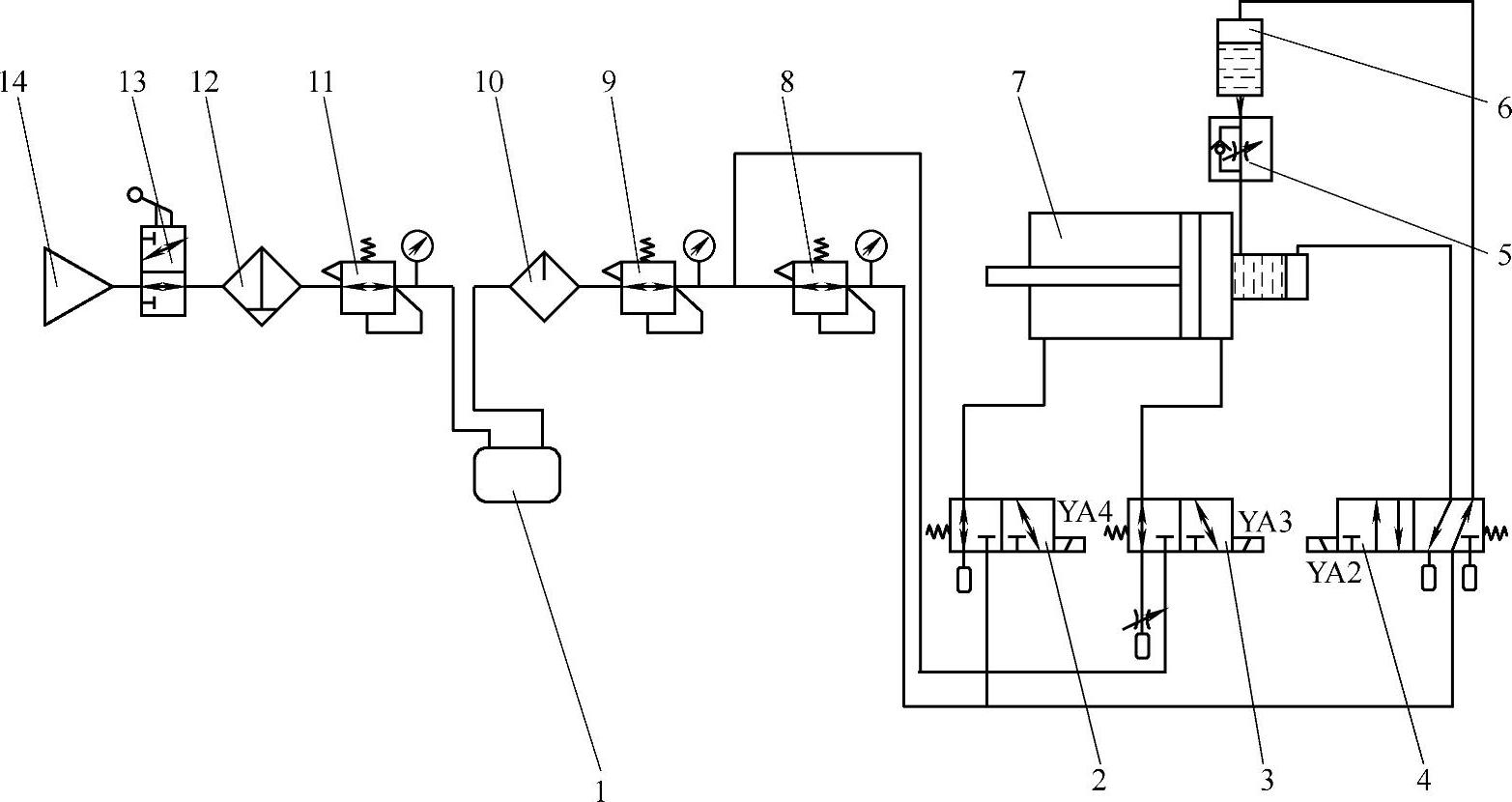

气-液式送进机构结构原理如图3-8所示,由广州松兴电气有限公司生产。当手动换向阀打开时,压力气体从气源14流过手动换气阀13、空气过滤器12和调压阀11给气瓶1充气,为系统提供稳定的工作压力。气瓶1出来的压力气体流经油雾器10,将润滑油雾化后注入压力气体起到润滑作用。在闪光阶段要求送进机构低速进给,以保证连续稳定的闪光。闪光时换向阀YA2通电,YA3、YA4不通电。进气路为气源14→手动换气阀13→空气过滤器12→调压阀11→气瓶1→油雾器10→调压阀

图3-7 气-液式送进机构

1—气-液转换器 2—活塞腔 3—活塞 4—活塞杆 5—调节法兰 6—轴套 7—连接轴

图3-8 气-液式送进机构结构原理

1—气瓶 2、3、4—换向阀 5—精密调速阀 6—气-液器 7—气-液缸 8、9、11—调压阀

10—油雾器 12—空气过滤器 13—手动换气阀 14—气源

9→调压阀8→YA2换向阀4→气-液缸7后端气腔。出气路为气-液缸7前端的前气腔与大气连通,后端油液腔内液压油经精密调速阀5流入气-液器6,利用液压油流动的阻尼作用使气-液缸7前端活塞均匀、缓慢前进。顶锻时YA3换向阀3通电,高压空气由调压阀9出口快速进入气-液缸7前端后气腔,送进机构获得较大的顶锻力和较快的顶锻速度。顶锻完成后进给机构快速退回,快退时YA4通电,YA2、YA3断电。进气路为油雾器10→调压阀9→调压阀8→换向阀2,进入气-液缸7前端前气腔;后气腔空气经换向阀3、换向阀4排出大气。YA4延时一定时间后断电。

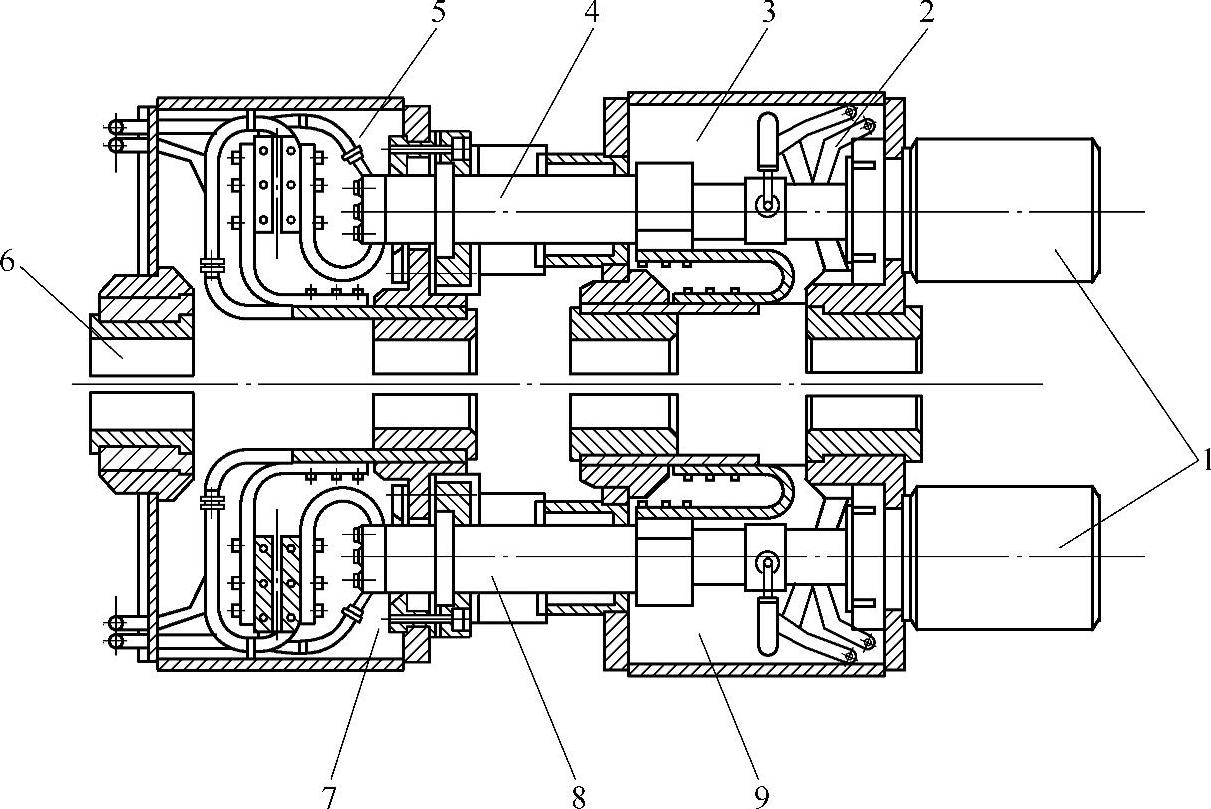

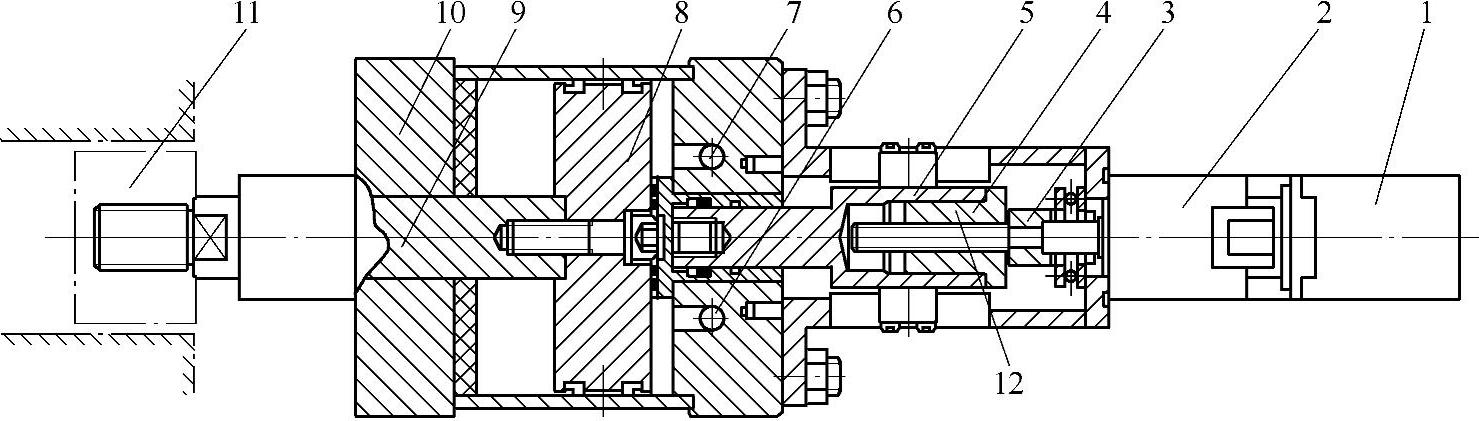

(3)液压式送进机构к584Ch管道闪光对焊机送进机构如图3-9所示。к584Ch管道闪光对焊机的闪光进给和顶锻由两个并联的液压油缸1来完成。这两个液压油缸固定在动夹具箱体3、9上,油缸活塞杆4、8和静夹具箱体5、7连接,油缸活塞杆伸缩带着动夹具箱体相对静夹具箱体直线进给或后退。为保证进给的平稳性,除了在活塞杆4、8上装有导套外,还在油缸上方设计了连接动夹具箱体和静夹具箱体的中轴及导套6。

图3-9 к584Ch管道闪光对焊机送进机构(https://www.xing528.com)

1—液压油缸 2—冷却水管 3、9—动夹具箱体 4、8—活塞杆 5、7—静夹具箱体 6—中轴及导套

在焊接开始阶段,动夹具箱体低速进给或瞬间后退,使焊件迅速加热便于激起闪光,此时要求进给机构具有快速的响应能力和敏捷的动作。在闪光阶段初期和中期,为了实现平稳闪光,需要进给机构低速、平稳、连续不断地进给位移。在闪光阶段末期,需要逐步提高进给速度加速闪光,以满足顶锻对闪光末速的工艺要求。在顶锻阶段,需要进给机构以最短时间、最大速度前进,迅速挤出焊接端面间氧化物及残渣,两焊接端面结合形成焊缝。在休止阶段,还需要进给机构顶锻后能在短时间内维持进给位移不变,从而保证焊缝结合强度,提高焊缝质量。为了提高进给机构液压系统的响应能力,可采用数字控制的液压伺服阀来实现不同阶段对进给位移和速度的要求。进给机构液压系统的作用主要是使动夹具箱体夹持着焊件,按预定位移曲线进给或后退,并在顶锻结束后能维持较短时间的顶锻力。对进给机构的要求:

①保证动夹具按工艺要求的进给速度和位移曲线工作。

②能提供焊接工艺要求的最大顶锻力和顶锻速度。

③闪光阶段能均匀或匀加速进给或后退,没有冲击和振动。

④当需要预热时,焊件能往复运动。

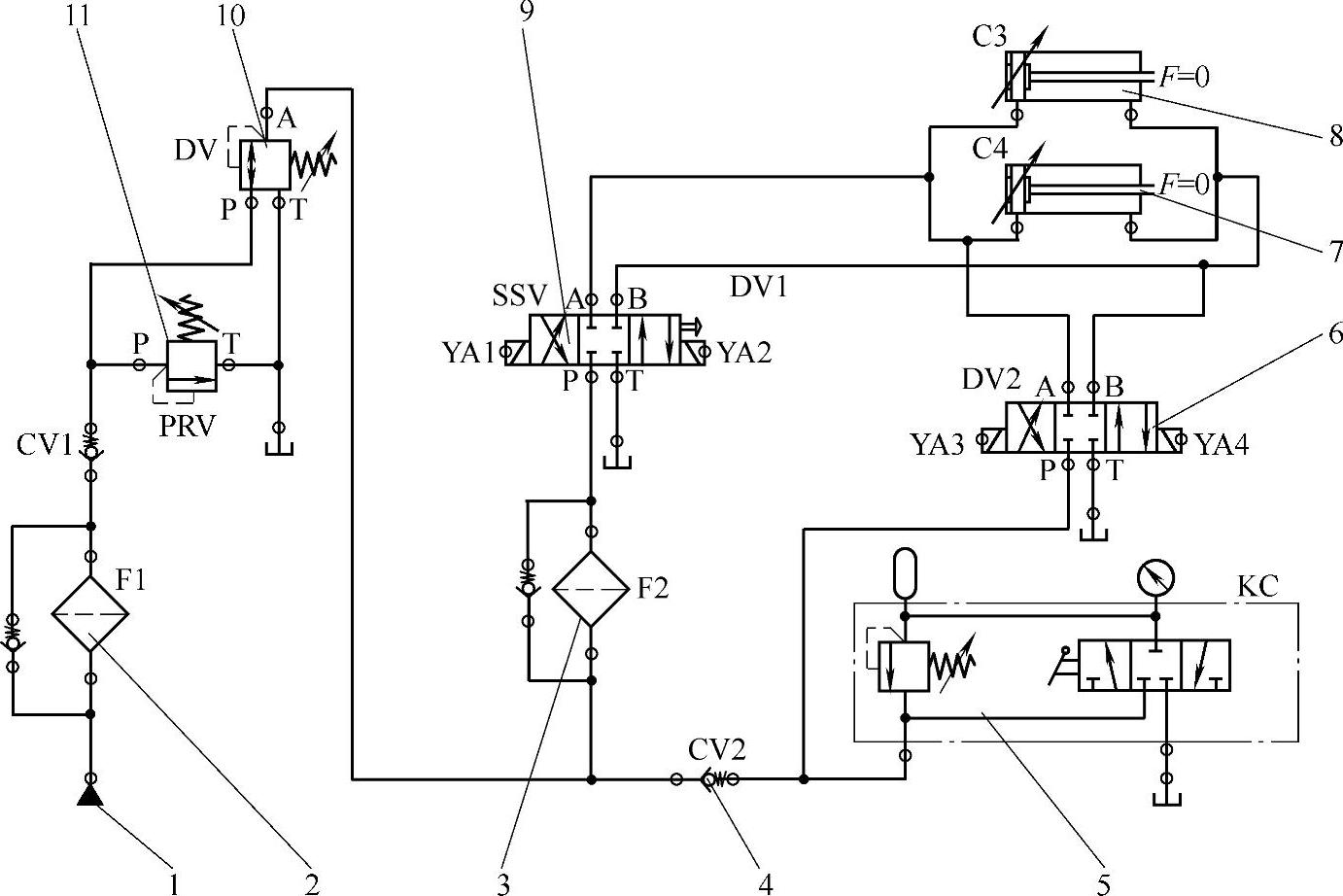

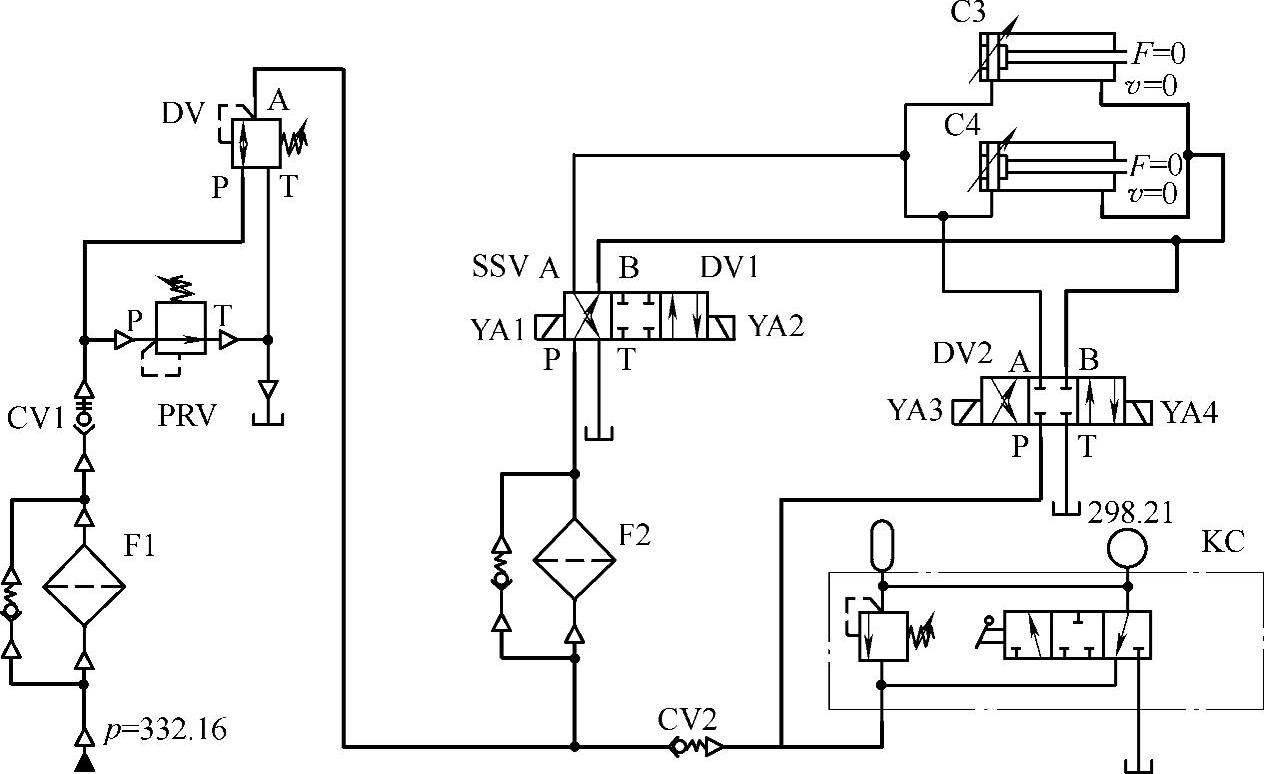

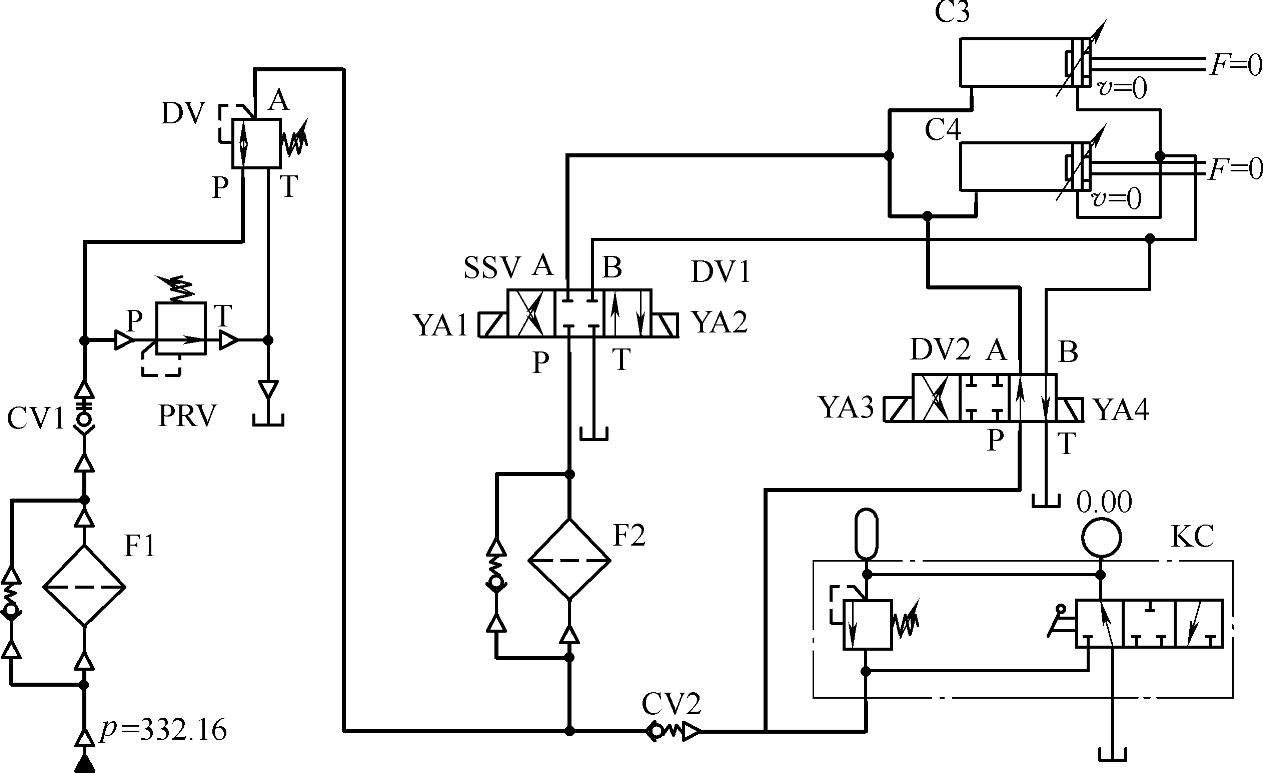

管道闪光对焊机送进机构液压控制回路图如图3-10所示,送进机构液压回路主要由液压泵1、滤油器2、3,单向阀4、蓄能器5、电磁换向阀6、进给油缸7、8,伺服阀9、减压阀10和安全阀11组成。

图3-10送进机构液压控制回路图

1—液压泵 2(F1)、3(F2)—滤油器 4(CV2)—单向阀 5(KC)—蓄能器

6(DV2)—电磁换向阀 7(C4)、8(C3)—进给油缸 9(SSV)—伺服阀

10(DV)—减压阀 11(PRV)—安全阀

使用FESTO液压仿真软件对图3-10送进机构液压控制回路图进行仿真,结果如图3-11、图3-12和图3-13所示,图中粗线条为液压油,焊接过程分析如下。

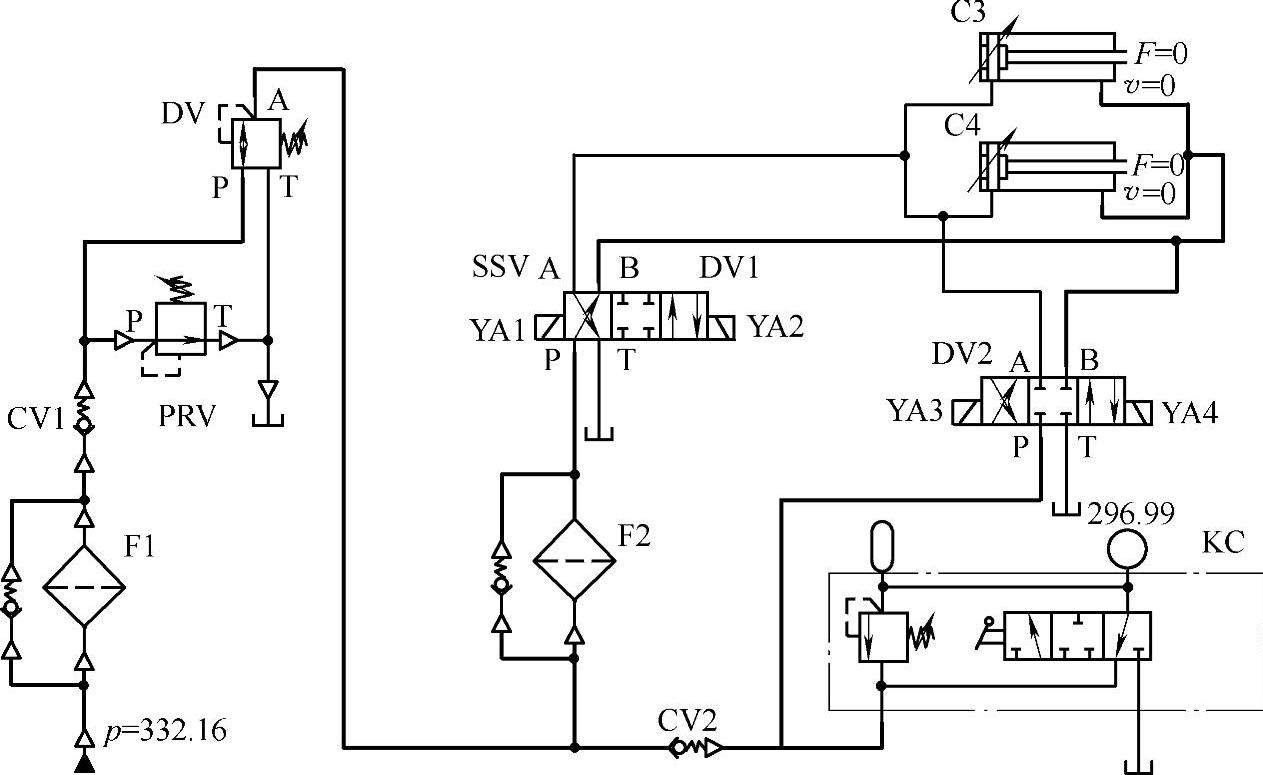

焊接开始后,为维持连续稳定的闪光,低速进给的液压系统油路仿真模型如图3-11所示。此时,伺服阀SSV的YA1得电,换向阀DV2处于截止状态。液压泵将液压油泵入过滤器F1,之后液压油经单向阀CV1、减压阀DV、过滤器F2、伺服阀SSV进入进给油缸C3和C4的活塞杆腔,进给油缸C3和C4活塞腔的液压油通过伺服阀SSV连接到油箱回油,活塞杆退回油缸实现焊件进给运动。过滤器F1和F2对液压油起过滤作用,单向阀CV1阻止液压油回流。安全阀PRV保证单向阀CV1出口(PRV入口处)处压力维持在设定值内,当该处压力大于设定值时,安全阀PRV的泄压口打开泄压,使压力回到设定值内。减压阀DV对安全阀PRV的入口压力进行调节减压,用来满足进给油缸C3和C4进油压力要求。从减压阀DV流出的液压油分为两路:一路为进给油缸供油,另一路经过单向阀CV2为蓄能器KC蓄能。如图3-11所示,进给油缸C3和C4活塞杆伸出或退回的速度(即进给机构前进和后退速度)主要由伺服阀SSV来控制。当进给速度高于工艺要求,控制系统给伺服阀SSV一个反馈信号,伺服阀SSV阀芯通量变小,流入进给油缸C3和C4流量减少,进给速度降低;相反,当进给速度低于工艺要求时,通过反馈信号使伺服阀SSV的阀芯通量增大,进而提高进给速度。当需要实现进给机构后退的功能时,给伺服阀SSV一个负电压信号,如YA1失电、YA2得电,即可实现。

图3-11 低速进给的液压系统油路仿真模型

为了获得更好的焊缝质量,顶锻时要求送进机构能提供最大的顶锻力和最高的顶锻速度。为了实现这一要求,在送进机构液压系统增加了蓄能器KC,顶锻时蓄能器在瞬间向进给油缸供油,为顶锻过程提供更多能量。顶锻油路仿真模型如图3-12所示,在闪光末阶段顶锻开始时,换向阀DV2的YA3得电,蓄能器KC之前存储的高压液压油通过换向阀DV2向进给油缸的活塞杆腔供油,顶锻速度和顶锻力迅速增大。回油路与图3-11低速闪光阶段相同。

图3-12 顶锻油路仿真模型

焊接完成后,送进机构后退,快退油路仿真模型如图3-13所示。此时,伺服阀SSV处于中位截止态,换向阀DV2的YA4得电,从减压阀DV通过的液压油经过单向阀CV2、换向阀DV2进入进给油缸C3和C4的活塞腔,活塞杆的油液通过换向阀DV2回油,活塞杆伸出,实现送进机构动夹具后退。

图3-13 快退油路仿真模型

(4)交流伺服电动机液压式送进机构 交流电动机伺服驱动技术的发展得益于近年来大功率交流伺服电动机、电力电子器件和交流伺服控制技术的突破。长期以来,交流伺服电动机作为控制系统中的执行电动机,功率一般只有数百瓦,大功率交流伺服电动机近些年才出现。由于大功率交流伺服电动机的研制成功,为实现伺服驱动奠定了基础。大规模集成电路、大功率整流模块和相关电子电力元器件的发展,性能不断提高,价格不断下降,促进了大功率交流伺服驱动技术的应用和推广。

目前,闪光对焊送进机构多采用气动、液压或二者结合的方式。虽然气动送进机构具有经济性、简易性、方便性等优点,但由于空气的可压缩性、气缸两腔的充排气特性、控制阀的非线性流量特性、时间滞后特性,导致了气动送进机构的非线性、固有频率低、刚度低、阻尼小等不足,导致闪光对焊进给控制精度较低。而液压送进机构需要泵站、阀体和专用油缸等,要想实现对进给油缸行程的精确控制,需要配置液压伺服阀及其控制电路,造价较高。

采用伺服电动机和液压结合的方式实现对闪光对焊进给的精确控制,是近几年出现的一项新技术。伺服电动机液压送进机构不仅保持了机械机构刚性驱动的特点,而且具有冲击压力小、响应速度快、位移和速度精确控制的优点,能针对闪光对焊的不同焊接工艺特点,灵活调整位移进给曲线,提高闪光对焊工艺适应性,从而增加闪光对焊装备的柔性。采用伺服电动机液压送进机构也可简化液压系统的控制油路,具有结构简单、方便调试等特点。

交流伺服电动机液压式送进机构如图3-14所示,该机构在闪光时通过控制伺服电动机的转速精确控制焊件的进给速度,在顶锻时通过液压缸获得需要的顶锻力,可实现闪光对焊机闪光和顶锻时不同阶段的工艺要求。在闪光阶段,伺服电动机1经减速器2减速后,通过联轴器3带动丝杠12转动,螺母4把丝杠的转动变为直线运动,螺母4与螺母套筒5固定连接,螺母套筒5与油缸活塞8固定连接,油缸活塞杆9末端是夹紧机构11,伺服电动机的旋转运动通过丝杠螺母的作用最终转换成

图3-14 交流伺服电动机液压式送进机构

1—伺服电动机 2—减速器 3—联轴器 4—螺母 5—螺母套筒 6—出油口 7—进油口

8—活塞 9—活塞杆 10—油缸端盖 11—夹紧机构 12—丝杠

夹紧机构的进给运动,由于伺服电动机可实现数字化调速,所以可满足不同的闪光对焊进给位移曲线要求。顶锻时将驱动方式变换为液压驱动,此时液压油经液压缸进油口7入液压缸活塞腔,活塞腔油液经出油口6回到油箱,活塞杆9带动夹紧机构11完成顶锻动作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。