(1)棒材闪光对焊特性 棒材可采用连续闪光对焊或预热闪光对焊。直径在60mm以下的棒材用连续闪光对焊焊接,直径大于60mm的棒材用预热闪光对焊焊接。采用程控降压和脉动闪光的连续闪光对焊焊接大直径的棒材,效果更好。

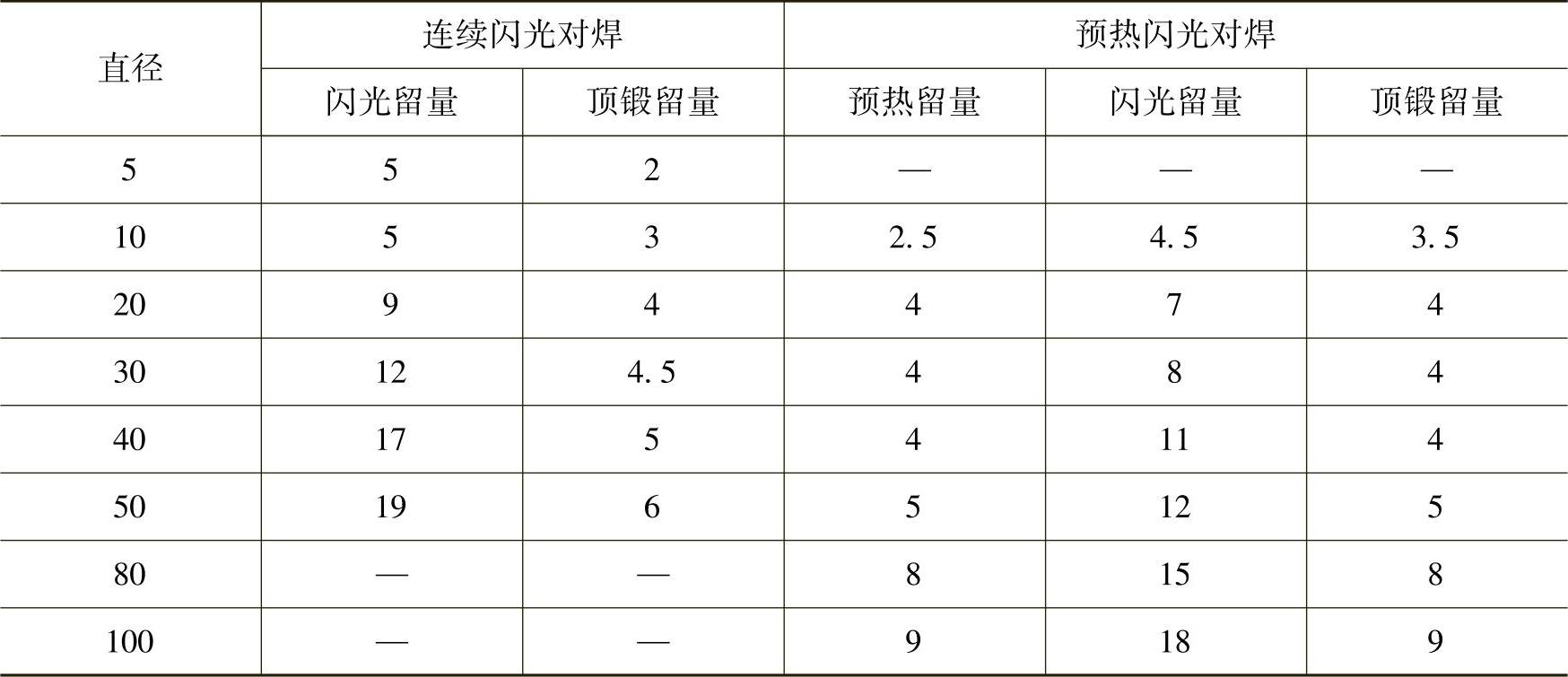

棒材焊接时,可使用半圆形、V形和平面钳口(电极)。V形钳口对不同直径的棒材均适用,而且焊件直径更换频繁时最方便。焊接较大直径的棒材时,应采用双面馈电或交叉馈电,以改善沿截面加热的均匀性。单面馈电时,电磁力使过梁向远离回路方向移动,因而焊接端面上远离回路区域加热较多,而靠近回路区域加热较少。碳钢棒材闪光对焊时留量的近似取值见表2-3。

表2-3 碳钢棒材闪光对焊时留量的近似取值(单位:mm)

(2)板材闪光对焊特性 在钢厂轧制板材的连续生产线上,闪光对焊用于板材坯料的接续。钢板焊件的宽度为300~2000mm,厚度从1mm到十几毫米。薄板焊接采用连续闪光对焊,单面馈电;厚板焊接可采用预热闪光对焊,双面馈电。

板材闪光对焊的特点是加热时,难以通过热传导使焊接端面各处温度均匀;散热快,焊接端面上的熔化金属层冷却较快;闪光末期接口对焊接端面金属的保护较弱,焊接端面易氧化。过梁尺寸达到焊件厚度即爆破,因此板材焊接端面上火口深度一般小于板厚,而对于薄板,焊接时过梁细小,导致焊接端面上熔化金属层较薄,易氧化和凝固。

顶锻前应用较高速度闪光,以保证顶锻前焊接端面上覆盖着液态金属层,且防止焊接端面过分氧化。闪光末速应在5mm/s以上,且需以较高速度(60mm/s以上)顶锻,顶锻留量大致为0.8~1.5倍板厚。

薄板焊接时,为防止失稳,应减小夹钳间距离,以防止错位。但该距离太小时,焊件向夹钳中的散热太严重,且毛刺会被压进钳口。对于厚度为2~3mm的薄板,夹钳间焊后距离可取6~9mm;板厚5mm时,夹钳间焊后距离可取18~20mm;板厚为10mm时,夹钳间焊后距离可取35mm左右。

焊接薄板时,带电顶锻时间应较短且控制精确,既要防止烧穿或过烧,也要有足够的加热。采用预热闪光对焊焊接厚板时,焊件应具有较平整的焊接端面,以防止加热不均匀。(https://www.xing528.com)

(3)管道闪光对焊特性 管道闪光对焊用于锅炉管道、油气传输管道、城市水管等管道的对接。常用连续闪光对焊焊接薄壁管道,采用预热闪光对焊焊接厚壁管道。

管道闪光对焊与板材闪光对焊的加热、散热和过梁破坏等特性相似。

焊接大直径管道时,焊机在管内焊接,并清除毛刺。对于小直径管道,管内焊缝毛刺的清除是个难题,目前通常采用心杆、冲头、旋转刀具等工具将其切除,也开发了等离子切除毛刺的方法。

(4)钢轨闪光对焊特性 钢轨是工字形的型材,在焊接端面不同区域具有不同的过梁产生和破坏,而且钢轨的焊接属于大截面焊件的闪光对焊,因此,若采用预热闪光对焊方法,有可能造成加热不均,焊接质量稳定性差。常用的焊接方法是程控降压闪光对焊和脉动闪光对焊。

轨道铺设时,通常在室内的固定式闪光对焊机上焊接一定长度的钢轨,将其运输至现场,在移动式钢轨闪光对焊机上进行轨道的接长。移动式闪光对焊机在已铺设的轨道上移动。

焊接完成后,通过焊机上的推凸装置快速去除处于高温下的焊缝毛刺;相对于管道焊缝内部毛刺,钢轨闪光对焊焊缝毛刺的清除是比较容易的,常通过焊后热处理来去除,如正火,改善接头性能。

(5)环形焊件闪光对焊特性 闪光对焊可用于锚链、传动链等环形链环的焊接,如汽车、拖拉机轮辋,自行车、摩托车轮圈等。环形焊件的闪光对焊特点是电流会经由环本身发生分流,并且焊接时需要使环变形。因此,与具有相同截面的两个分离焊件的焊接相比,需采用更大的焊接电流和顶锻压力,因而也需要功率更大的设备。受分流的影响,焊机功率需增大15%~50%。焊接时,因分流而在环内流动的电流使其得以加热软化,但一般加热温度不够,故常需在焊接前用通电的方法对焊件进行预热,使其软化,达到变形的目的。环形焊件的闪光对焊工艺流程主要包括辗压、酸洗、弯曲端部、焊接、去毛刺、形状校正、焊接质量检验。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。