(1)影响金属材料闪光对焊特性的因素 常用金属材料的闪光对焊特性是指该材料闪光对焊时,获得优质接头的难易程度和接头的性能。对金属材料闪光对焊特性具有明显影响的因素包括材料的导电性、导热性、氧化倾向、热敏感性、结晶温度区间和高温强度。

①导电性和导热性。导电性好的材料通常导热性也好,因而必须采用较大的电流密度、较高的闪光速度和顶锻速度,较短的焊接时间。

②氧化倾向。材料的氧化倾向对闪光对焊焊接质量影响很大。一般情况下,闪光对焊是在空气中进行。在加热过程中,焊接端面受到接口中蒸气的保护,但完全避免氧化是困难的,因而寄希望于在顶锻时将生成的氧化物挤出。这取决于材料在高温下的氧化倾向和所生成氧化物的性质。碳钢中的C元素在接口中形成CO,对防止氧化有重要作用。FeO的熔点低于Fe的熔点,有良好的流动性,在顶锻时容易被排挤出来。含Cr、Al、Si元素的金属材料焊接时,形成的Cr2 O3、Al2 O3、SiO2熔点很高,在焊接端面一般处于固态,因而需保证在顶锻时焊接端面上有一层足够量的、具有良好流动性的金属液体,可在金属液体被挤出焊缝时,携裹固体氧化物被挤出焊缝。某些氧化倾向严重的材料,在闪光对焊时,需使用保护气体。

③热敏感性。热敏感性是指在闪光对焊接头区域发生的淬硬倾向,还有冷作硬化材料和第二相强化材料的软化。钢材的淬硬倾向导致接头区域材料硬度增大、塑性降低,甚至焊后开裂。冷加工的低碳钢和奥氏体不锈钢等冷作硬化材料闪光对焊时,在受热区域发生回复、再结晶,材料软化,接头强度降低。可热处理强化铝合金等第二相强化的材料闪光对焊时,热影响区材料内,作为强化相的第二相粒子溶解,材料软化。

④结晶温度区间。结晶温度区间是指材料液相线温度到固相线温度之间的温度区间。在该温度区间内,焊接端面的液态金属层材料处于半熔化状态,该材料流动性不如液态金属,而若未被挤出焊缝,则有可能形成缩孔、疏松、裂纹等缺陷。

⑤高温强度。高温强度高的金属材料焊接时,需要适当增大高温塑性区的宽度,要求在闪光阶段形成合适的温度场,在焊接端面附近温度足够高、具有良好塑性的区域足够宽,并采用较大的顶锻力。

(2)低碳钢闪光对焊特性 依据低碳钢的电阻率和导热性,闪光对焊时无需大焊接电流、高闪光速度和顶锻速度。不含难熔氧化物形成元素、结晶间隔窄、在较宽的温度区间内塑性好、淬火倾向低,形成灰斑、疏松、未焊透、裂纹等缺陷的倾向低,接头区也不会淬硬,因而总体来说,对焊接工艺的要求较低,接头性能较好。

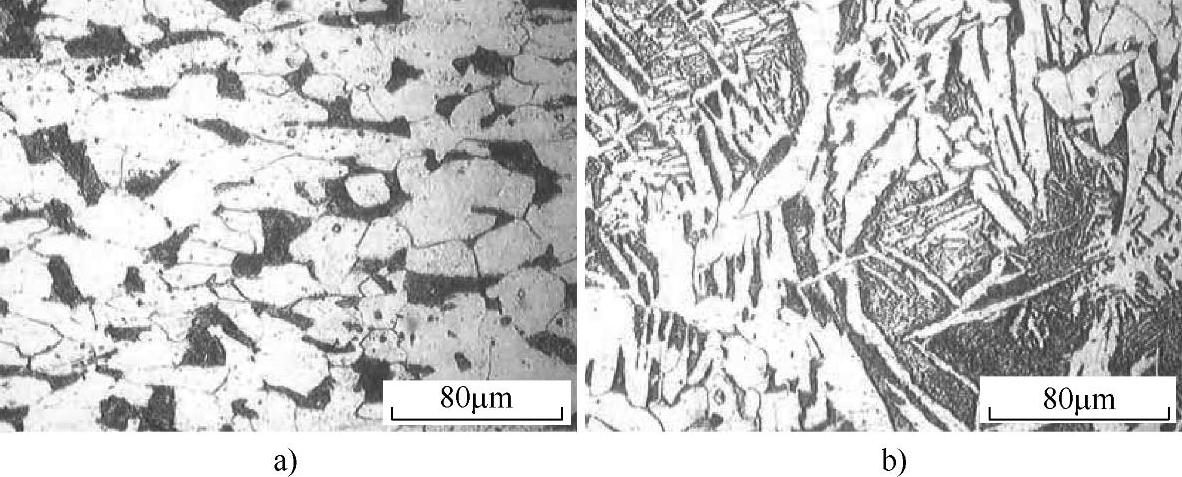

低碳钢的闪光对焊接头与母材相比,强度和塑性通常稍有降低,冲击韧度明显降低。因为低碳钢材料处于冷作硬化状态,焊接时接头区材料软化,接头强度因而低于母材。低碳钢闪光对焊时,在焊缝区形成严重的魏氏组织,因而接头冲击韧度低于母材。焊后正火对改善接头的冲击韧度和塑性有利。直径36mm Q235圆钢闪光对焊接头焊缝与母材的显微组织如图2-7所示。

(3)中碳钢闪光对焊特性 与低碳钢相比,因碳含量增加,材料电阻率增大,加热时,形成更多的CO气体,对接口处材料的自保护作用增强。同时,结晶区间、高温强度和淬硬倾向均增大,需要增加顶锻力和顶锻留量。为了减轻淬硬倾向的影响,可以采用预热闪光对焊,或进行焊后热处理。

中碳钢闪光对焊时,由于碳向焊接端面扩散并被氧化,顶锻时半熔化区内含碳量高的熔点金属被挤出,在接头区形成碳含量低的贫碳层。在焊缝区,由于加热温度、冷却速度、碳含量较低的影响,易形成魏氏组织。在邻近焊缝的热影响区晶粒粗大。

中碳钢闪光对焊的接头强度较高,但由于淬硬倾向、存在魏氏组织、热影响区晶粒粗大,接头塑性和冲击韧度相对于母材明显下降。通常需要通过焊后热处理(通常为正火)加以改善。

图2-7 直径36mm Q235圆钢闪光对焊接头焊缝与母材的显微组织(https://www.xing528.com)

a)母材 b)焊缝

(4)低合金钢闪光对焊特性 合金元素对合金钢闪光对焊特性的影响,包括钢中Al、Cr、Si、Mo等元素易生成高熔点氧化物,因此需要增大闪光速度和顶锻速度;材料高温强度随合金元素的含量增大而提高,需增大顶锻力;通常合金元素的添加使材料淬火倾向增大,应采取预热闪光对焊和焊后热处理措施加以改善。

低合金钢具有良好的焊接性,需要采用较高的闪光速度和顶锻速度、较高的顶锻力、焊后缓冷,但在并不苛刻的工艺条件下,可以确保在焊缝中不形成氧化物夹杂、未焊透、疏松、缩孔和裂纹等缺陷。若采取合适的焊后热处理工艺,接头的强度、塑性、冲击韧度、抗疲劳性能均可达到母材的水平。

(5)奥氏体不锈钢闪光对焊特性 奥氏体不锈钢中含有大量的Cr元素,在焊接时易形成高熔点的氧化物,因而需采用较高的闪光速度和顶锻速度。奥氏体不锈钢的电阻率过大,导热性差,熔点较低,若闪光留量过大、加热时间过长,则焊缝附近区域很宽范围内被加热到很高温度,在带电顶锻时甚至可能被烧断,或导致材料过烧,或形成未焊透缺陷,或形成较宽的晶粒粗大、耐蚀性差的过热区。同时奥氏体不锈钢加热快,因而必须谨慎选择合适的闪光留量值。奥氏体不锈钢闪光对焊时接头区软化,无淬硬效应,无需焊后热处理。总的来说,采取不算苛刻的工艺条件,能够避免焊接缺陷的形成,获得强度、塑性、冲击韧度良好的闪光对焊接头。接头耐蚀性与母材相比,可能有所降低。

(6)马氏体不锈钢闪光对焊特性 马氏体不锈钢闪光对焊的焊接性较碳钢、低合金钢和奥氏体不锈钢差。

马氏体不锈钢含有大量的Cr元素,易形成高熔点氧化物,必须采用较高的闪光速度和顶锻速度。顶锻时,为了挤出高熔点氧化物,必须保证足够的顶锻留量,因材料高温强度高,要求必须采用较大的顶锻力。由于电阻率大,导热性差,在闪光阶段和带电顶锻阶段都存在发生过烧的危险,这不仅要求小心地设定闪光留量和带电顶锻时间,而且要通过加热来降低顶锻力、增大顶锻留量受到限制,导致接头内残留氧化物、形成缺陷的可能性增大。由于导电性和导热性差,在闪光阶段,易出现短路状态,而其在短路状态发热很快,也导致焊接过程的稳定性降低。马氏体不锈钢淬硬性很大,必须进行焊后热处理改善接头区的脆性;同时,由于焊后冷却时的淬火,在接头区可能发生开裂。此外,马氏体不锈钢焊接时,由于导电性和导热性差,还易在与电极接触处发生表面烧伤。

对于马氏体不锈钢,可通过闪光对焊获得强度、塑性、韧度、抗疲劳性能、耐蚀性与母材接近或一致的接头,但必须采取严格的焊接工艺和焊后热处理工艺。

(7)铝和铝合金闪光对焊特性 铝和铝合金的导电、导热性太好,熔点很低,易氧化且氧化物熔点高,塑性温度区窄,给闪光对焊带来困难。

铝和铝合金闪光对焊时,必须采用很高的闪光速度和顶锻速度、大的顶锻留量,最好采用强迫成形的顶锻模式。焊接参数选择不当时,易产生氧化物夹杂、疏松等缺陷,使接头强度和塑性急剧降低。某些铝合金在闪光对焊的顶锻过程中,剧烈变形区域易出现微裂纹。可热处理强化铝合金闪光对焊使接头区软化。通过焊后热处理,可恢复接头区材料的硬度和强度。总的来说,铝和铝合金的闪光对焊焊接性较差。

(8)铜和铜合金闪光对焊特性 铜的导电性和导热性极好,熔点也较高,因而与铝和铝合金相比,更加难焊。纯铜闪光对焊时,很难在焊接端面形成液态金属层并保持稳定的闪光对焊过程,也很难获得良好的塑性温度区。因此,需要很高的闪光速度、顶锻速度和很大的顶锻力。铜合金的焊接性比纯铜要好。黄铜焊接时,由于锌的蒸发使接头性能下降,为了减少锌的蒸发,也应采用很高的闪光速度、顶锻速度和很大的顶锻力。

(9)钛和钛合金闪光对焊特性 钛和钛合金的电阻率较大、导热性不好,高温强度高,接头区易淬硬,导致其焊接性能较差。钛合金的淬火倾向与加入的合金元素有关。若加入稳定的β相元素,则淬火倾向较大。另外,与钢材相比,钛和钛合金闪光对焊时,材料在高温下与氧气、氮气、氢气反应,导致接头塑性降低。若采用强烈闪光的连续闪光对焊时,不加保护气体就可以获得满意的接头。当采用闪光、顶锻速度较小的预热闪光对焊时,应使用保护气Ar气或He气。预热温度为1000~1200℃,焊接参数与钢材焊接时基本一致,只是闪光留量稍有增加,即可获得具有较高塑性的接头。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。